低位钻场穿层预抽技术在突出厚煤层石门揭煤中的应用

2022-07-14李臣武

李臣武

(贵州职业技术学院建筑工程学院,贵州 贵阳 550023)

我国煤与瓦斯突出多发生于石门揭煤和煤巷掘进过程中[1],石门揭煤突出危险性最大,突出强度最高[2],石门揭煤技术,注重钻孔预抽和支护,部分技术虽然可行,但预抽和揭煤时间长,工序复杂,瓦斯治理和揭煤成本高。高瓦斯压力、高瓦斯含量厚煤层的揭煤,预抽钻孔穿煤距离较长,俯孔施工排渣困难,喷孔堵孔严重,甚至造成废孔,容易造成局部区域抽采不达标。松河矿1390 轨道石门巷道掘进期间需揭17+18 号煤层,17+18 号煤层瓦斯预抽成为揭煤的关键。

1 工程概况

松河矿1390 轨道石门位于一采区二区段,石门开口标高为+1390 m,石门需揭过煤组的所有煤层,其中包括17+18 号厚煤层。在一采区17、18号煤层合并,合并厚度 6.5 m,平均倾角30°,直接顶为粉砂岩,老顶为细砂岩,底板为粉砂岩和砂质泥岩,揭煤地点对应地表埋深463 m。1390 轨道石门工作面距17+18 号煤层法向距离20 m 时,施工5 个探测孔,实测17+18 号煤层最大瓦斯压力为2.12 MPa,瓦斯含量17.85 m3/t,煤层坚固系数f 为0.29,瓦斯放散初速度ΔP为18.2,煤的破坏类型为Ⅳ类。矿井建设期间17+18 号煤层经资质单位鉴定为突出煤层,在一区段石门揭煤和采掘活动过程中曾发生过动力现象。显然,1390 轨道石门揭煤安全风险较大。

2 揭煤预抽方案优选

17+18 号煤层的区域预抽有两个方案。方案一是采用常规预抽技术,在石门工作面两侧施工耳朵钻场,在工作面和耳朵钻场施工穿层钻孔对17+18号煤层进行预抽;方案二是从工作面旁边以负坡施工联络巷,联络巷工作面底板标高低于钻孔控制煤体下限标高时,开始施工低位钻场。设计预抽钻孔时将控制下半部分煤体的钻孔全部调整到低位钻场内施工,控制上半部分煤体的钻孔布置在石门工作面施工。方案一优点是巷道工程小,缺点是终孔位于石门底板以下的钻孔均为俯孔,俯孔施工排渣较为困难,打钻容易喷孔,瓦斯预抽期间俯孔中存有大量积水和煤渣,影响抽采效果[3];方案二优点是实现控制揭煤煤体的所有钻孔全部为仰孔,利于钻孔排渣和排水,缺点是需施工联络巷和低位钻场,增加巷道工程。对方案一和方案二进行综合比较,方案二的打钻和预抽效果较好,在技术和安全方面明显优于方案一,1390 轨道石门17+18 号煤层揭煤预抽选择低位钻场预抽方案。

3 石门揭煤瓦斯抽采工程施工

3.1 低位钻场设计与施工

采用穿层钻孔预抽井巷揭煤区域煤层瓦斯的,倾斜煤层穿层钻孔至少控制揭煤处巷道轮廓线外12 m。经计算,低位钻场底板与石门底板高差按7 m设计,联络巷设计长度17.21 m,坡度-24°,巷道净宽3.5 m,净高3.0 m,支护方式为锚网喷,喷厚100 mm,低位钻场设计深度5 m,净宽4.5 m,净高3.5 m,锚网喷+锚索支护,锚索长度8 m,间排距1.6 m×1.6 m,直径15.5 mm,低位钻场巷道布置如图1。联络巷以-24°的坡度施工,半圆拱断面,锚网喷支护,锚杆使用长2.0 m 的树脂锚杆,间排距800 mm×800 mm。

3.2 穿层钻孔区域预抽

3.2.1 穿层钻孔设计

通过对探测孔见煤岩情况分析得出1390 轨道石门17+18 号煤层倾角为30°,属倾斜煤层。根据《防治煤与瓦斯突出细则》第六十四条,穿层钻孔对预揭煤体的控制范围不小于巷道轮廓线外12 m,同时保证控制范围外边缘到巷道轮廓线的最小距离不小于5 m。揭17+18 号煤层的煤体控制范围按巷道轮廓线外12 m 进行设计钻孔,终孔间距按4 m设计,钻孔布置为网格式,总共设计12 排钻孔,每排10 个,共120 个孔。其中控制下半部分煤体的5 排钻孔布置在低位钻场内施工,控制上半部分的7 排钻孔在石门工作面施工,所有钻孔均按仰孔设计。穿层钻孔布置如图2。

3.2.2 钻孔施工及预抽

石门工作面和低位钻场钻孔采用平行作业、同步施工的方式,钻机使用ZDY-4000L 型履带式钻机,钻孔直径90 mm,采用水力排渣。第一个钻孔选择先施工位于最下一排靠近工作面正中的钻孔,第一个孔施工到位后,穿透煤层后,边清孔边退杆,钻杆退完后对孔内全程安设筛孔套管,及时进行封孔和联管抽放,然后再按照由中间向两帮的方式依次施工其他钻孔。

4 工程效果分析

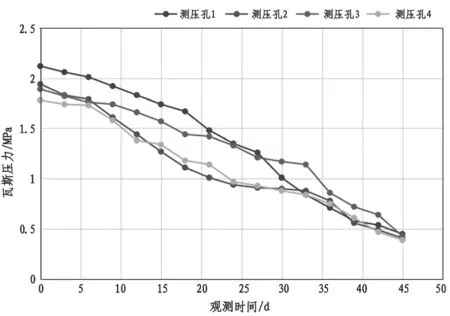

4.1 瓦斯预抽效果

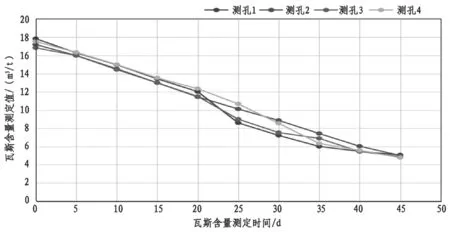

1390 轨道石门设计预抽钻孔120 个,钻孔施工工期21 d。打钻前在石门工作面施工4 个测压孔进行测压,测压孔编号为1、2、3、4,压力表的初始值均为0 MPa,然后压力表读数逐渐增大,安装5 d后压力表数据不再往上涨,稳定为一个恒定值。打钻前测定原始瓦斯压力最大值为2.11 MPa。打钻及瓦斯预抽期间,通风区每隔三天安排专人到石门迎头统计一次瓦斯压力。从开始打钻当日起到第45天,瓦斯压力不断下降,第45 天4 个观测孔的瓦斯压力最大值为0.45 MPa。瓦斯压力变化曲线如图3。打钻前工作面实测最大原始瓦斯含量为17.84 m3/t,打钻及预抽期间每隔5 d 在石门工作面打钻取样实测瓦斯含量,瓦斯含量测孔每次施工4 个孔,测定设备用DGC 瓦斯含量直接测定装置。经过45 d 后工作面测定最大瓦斯含量为5.06 m3/t。瓦斯含量变化曲线如图4。1390 轨道石门预抽期间地面专门调整一台2BEC-620 型水环式真空泵(功率400 kW)对17+18 号煤层揭煤处的瓦斯进行抽放,瓦斯泵额定抽采能力为350 m3/min,抽放主管为Ф350 mm的无缝钢管,管道额定抽采流量51 m3/min,主管负压为30~35 kPa。通过45 d 的观测和统计,石门瓦斯管抽放瓦斯混合量为345 729 m3,抽放瓦斯纯量为121 005 m3,管道平均瓦斯抽放浓度为35%。第45天测定最大残余瓦斯含量为5.06 m3/t,小于8 m3/t,测定的最大残余瓦斯压力为0.45 MPa,小于0.74 MPa。瓦斯压力和瓦斯含量均小于《防治煤与瓦斯突出细则》规定临界值,说明揭17+18 号煤层的区域预抽措施有效。按照四位一体的防突措施要求进行区域验证,区域验证采用WTC 防突仪测定钻屑瓦斯解析指标K1值和钻屑量Smax值。钻屑瓦斯解吸指标K1是我国煤炭行业广泛采用的工作面突出危险性预测指标[1-4],根据《防治煤与瓦斯突出细则》及盘江精煤股份有限公司文件要求确定,K1值临界值为0.4 mL/(g.min1/2),钻屑量临界值为5 kg/m。石门揭煤采用渐近式揭煤法,在工作面距煤层法向距离7 m、5 m、2 m 时均布置4 个探孔测定K1值和钻屑量,煤层揭开后再按照过煤门的要求进行测定。在整个揭煤期间K1值和钻屑量均未超过临界值。区域验证检测指标最大值见表1。

图3 瓦斯压力变化曲线图

图4 瓦斯含量变化曲线图

表1 区域验证检测指标表

经过预抽后在揭煤及过煤门期间,没有出现突出检测指标超限现象,工作面及回风流瓦斯浓度保持在0.20%~0.30%,没有出现过任何动力现象,石门掘进安全顺利通过17+18 号煤层。

4.2 规避安全风险

采用低位钻场+工作面施钻预抽方式进行抽采,水力排渣,钻孔施工较为容易,大大降低了喷孔的强度,杜绝伤人及瓦斯超限事故。经现场统计,钻孔施工及揭煤期间工作面及回风流最大瓦斯浓度为0.48%,每个钻孔都能按设计施工到位,钻孔控制煤体均匀,抽放期间钻孔没有积水,提高了抽放效果,从而实现整个控制煤体完全消突,全面规避了揭煤过程中的安全风险。

4.3 经济效益分析

施工低位钻场穿层预抽,巷道工程增加了22.21 m,但打钻期间没有出现废孔,孔内没有丢弃钻杆,提高了抽放效果,缩短了揭煤工期。根据该矿井以前类似条件的揭煤统计,如一采区上区段1580 回风石门揭17+18 号煤层,控制煤体下半部分的5 排钻孔共有35%的废孔率,重新施工了18 个孔,增加钻孔工程量576 m,废孔内丢弃长1.5 m 的钻杆187 根。根据企业计算井巷工程单价,联络巷和低位钻场施工费为6553 元/米,工程造价为14.6 万元,钻孔施工单价225 元/米,1580 回风石门因废孔增加576 m 钻孔工程造价为13.0 万元,钻杆单价455元/根,丢弃187 根钻杆折合8.5 万元,1580 回风石门废孔及丢弃钻孔增加费用21.5 万元,超过低位钻场施工费6.9 万元。单纯从工程直接费用来看,低位钻场明显优于工作面直接施钻预抽的方案。另外,1390 轨道石门从工作面开始施钻到17+18 号煤层揭煤结束的总工期为65 d,而1580 回风石门揭17+18 号煤层的总工期共花了14 个月,1390 轨道石门采用低位钻场预抽技术揭煤工期比计划提前了12 个月,12 个月的时间对矿井而言能产生巨大的经济效益,因此低位钻场预抽揭煤从经济视角来看是科学合理的。

5 结论

(1)低位钻场预抽技术应用实现了厚煤层石门揭煤钻孔全部为仰孔,从客观方面改变了钻孔施工及预抽的方式,从技术设计上杜绝了俯孔施工的一系列问题,提高了抽放效果,增大单位时间内的抽放纯量,提高了管道抽放浓度,缩短了石门揭煤的工期。

(2)低位钻场预抽技术降低了钻孔施工难度,使钻孔能顺利穿透厚煤层,钻孔能完全按设计施工到位,杜绝抽放盲区,提高石门揭煤的安全可靠性,为石门揭煤防突工作提供技术支撑。

(3)低位钻场预抽技术在厚煤层揭煤工程中的应用在技术、经济和措施适用性方面都具有科学性和合理性,具有较好的参考价值。