忻峪煤矿动压影响下大巷围岩控制技术研究与应用

2022-07-14杨胜江

杨胜江

(潞安化工集团潞宁忻峪煤业有限公司,山西 宁武 036700)

1 工程概况

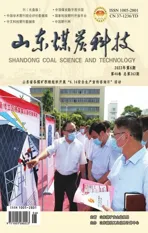

忻峪煤矿南翼回风大巷井下开口位置在回风斜井265 m 处,北部为南翼胶带大巷,南部为将要开采的21112、21114 工作面,东部为衔接掘进的南翼回风联络巷,南翼回风大巷采掘平面图如图1 所示。2#煤层位于大同组的上部,煤层厚度0.45~2.18 m,平均厚度为0.85 m,均方差为0.096 6,变异系数为11.3.6%,煤层结构简单,一般没有夹矸。2#煤层埋深为0~550 m,井田内由东向西埋深逐步变深。

图1 南翼回风大巷采掘平面图

2 南翼回风大巷支护及破坏现状

2#煤层南翼回风大巷埋深344~386 m,采用直墙半圆拱巷道断面,巷道设计宽度4.6 m,高3.7 m,顶板、两帮均采用Ф22 mm×2400 mm 左旋全螺纹钢锚杆,间排距1000 mm×800 mm,顶板和两帮锚索均采用Ф21.8 mm 的钢绞线,顶板、帮锚索长度分别为8300 mm、6300 mm,帮锚索间排距1000 mm×3200 mm,顶锚索间排距2000 mm×2400 mm。2016 年投入使用,受到21111(已采)、21113、21110 等数个工作面的采动影响,在21111(已采)、21113 工作面回采期间,南翼回风大巷顶板出现局部下沉、两帮内移、整体围岩失稳问题,勉强能够正常使用。在21110 工作面投入生产后,随着工作面的回采,巷道围岩破碎、变形更加严重,局部巷段两帮移近量达到 800~1000 mm,底鼓达1200 mm,顶板下沉达500~600 mm,巷道变形破坏速度加快。距21110 工作面越近变形越剧烈,在对应巷段内,表面喷层出现大量的开裂,锚杆、锚索出现大量的破断失效,影响矿井安全高效生产。

3 南翼回风大巷围岩注浆加固技术研究

2#煤层南翼回风大巷在多个工作面采动影响下巷道表面变形破坏严重,多处锚杆、锚索出现失效。为保证矿井的正常安全生产,需对其进行整修。由于该巷道已投入使用多年,围岩破碎,考虑采用围岩注浆加固技术改善围岩的力学性能。为验证采用注浆加固技术的可行性,采用有限差分程序FLAC3D[1]软件进行模拟分析,模型依据南翼采区地质条件建立,根据巷道及采煤工作面实际尺寸设计模型尺寸为280 m(长)×84 m(高)×20 m(厚)。模型上部边界距地面平均为550 m,岩层平均容重为25 kN/m3,模型顶面均布载荷13.75 MPa,测压系数取1.2。

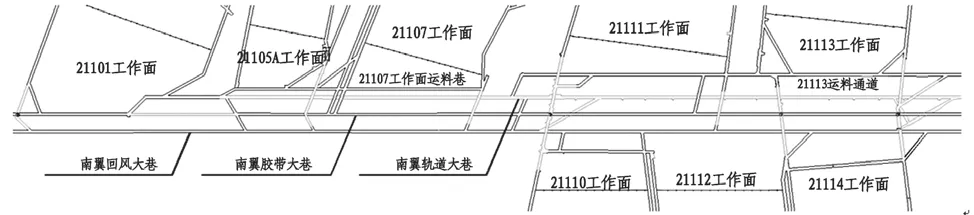

模拟时首先进行南翼回风大巷、南翼胶带大巷及南翼轨道大巷的开挖及支护,然后进行21110 工作面的回采,每次推进10 m,停采线距南翼回风大巷80 m。待模型计算平衡后,截取回采工作面中线对应位置南翼回风大巷界面,南翼回风大巷围岩塑性破坏特征如图2(a)所示。根据大量学者研究表明[2-3],通过巷道围岩注浆,可改变围岩的粘聚力、内摩擦角、杨氏模量等,故模拟计算巷道5 m 深度范围内围岩粘聚力分别提高10%、20%、40%时巷道围岩塑性破坏情况如图2(b)~(d)。

根据图2(a)可知,在未改变巷道围岩力学参数条件下,两帮围岩塑性破坏深度最大达2.8 m ,顶板3.4 m,底板3.6 m,巷道顶板及两帮原支护锚杆长度为2.4 m,围岩破坏深度均大于锚杆有效支护范围,原有支护无法保障巷道围岩的稳定性。根据图2(b)、(c)、(d)模拟结果可以看出,随着围岩粘聚力的增大,围岩塑性破坏范围呈减小趋势,当围岩粘聚力提升40%时,巷道两帮围岩塑性破坏深度为2.0 m,顶板1.7 m,底板2.8 m。由此说明,通过围岩注浆加固技术,可有效减小巷道围岩塑性破坏范围,提升围岩稳定性;同时也表明,巷道底板塑性破坏仍较严重,需采取合理有效的支护措施控制底板变形。

图2 不同应力条件下巷道围岩破坏情况

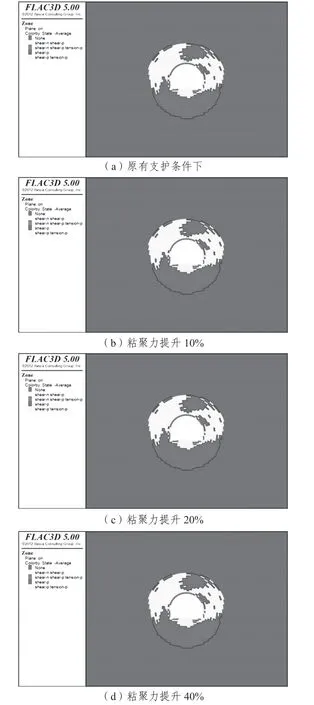

结合南翼回风大巷围岩破碎严重、裂隙发育的特点,选用高水速凝材料为注浆液。该注浆材料由甲、乙两种材料1:1 混合后使用,甲料通过铝土矿经烧制后所剩熟料同复合缓凝分散剂配置而成,乙料由相应比例的石膏、石灰、早强剂配置而成。两种浆液混合后几分钟内将形成一定强度的固结物,不同水灰比条件下,所形成固结物具有不同的物理力学性质。为满足南翼回风大巷注浆工程需求,选择注浆加固材料水灰比为1.5:1。为确定最佳的注浆孔深度,采用现场钻孔窥视的方法,掌握巷道围岩的塑性破坏情况,在左右两帮及顶板分别施工9 m深的窥视钻孔,典型观测结果如图3 所示。顶板岩层3.45 m 深度范围内岩层破碎较严重,存在明显的破碎带,深度7.71 m 处,存在明显的环向裂隙带。同理,通过钻孔窥视发现,两帮围岩明显破碎岩层的深度为3.2~3.3 m,深度7.6~7.8 m 范围内出现明显的环向裂隙带,结合前文数值模拟分析结果,确定顶板和两帮浅部注浆孔深度为3.0 m,深部注浆孔孔深为8.0 m。

图3 顶板窥视结果

4 返修方案设计

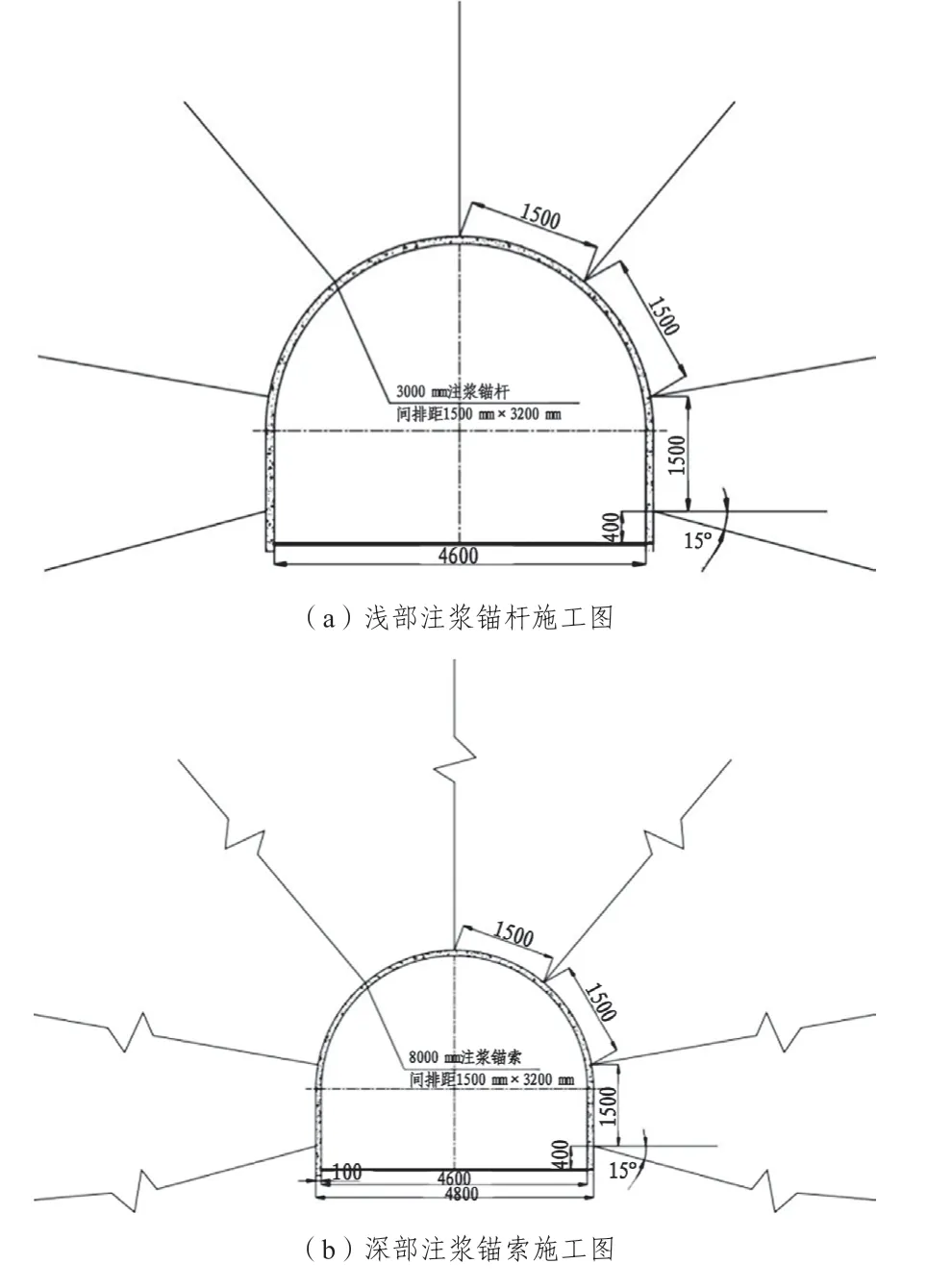

根据南翼回风大巷现场情况,在完成巷道扩刷、喷浆、锚杆、锚索安装及巷道表面喷浆加固后,滞后喷浆作业面约50 m 处完成注浆加固作业。浅部注浆孔直径为44 mm,深度为3000 mm,注浆孔间排距1500 mm×3200 mm,顶板和两帮每排共7 个注浆孔,注浆压力3.0 MPa,采用直径为32 mm、长度为3000 mm 的中空锚杆进行注浆,每孔注浆量为0.7~0.8 m3;深部注浆孔直径为44 mm,深度为8000 mm,间排距1500 mm×3200 mm,每排7 个注浆孔,注浆压力5.0 MPa,采用直径为21.8 mm、长度为8000 mm 的中空注浆锚索,每孔注浆量为1.8~2.0 m3。为有效控制巷道底鼓变形,对底板进行反底拱施工,最大开挖深度0.8 m。反底拱施工后,采用直径为32 mm、长度为3000 mm 的注浆锚杆进行注浆,间排距为1400 mm×2400 mm,注浆参数同两帮浅部注浆孔,注浆后反底拱采用废渣填充压实。注浆孔布置详情如图4。

图4 南翼回风大巷返修注浆加固方案(mm)

5 南翼回风大巷返修效果

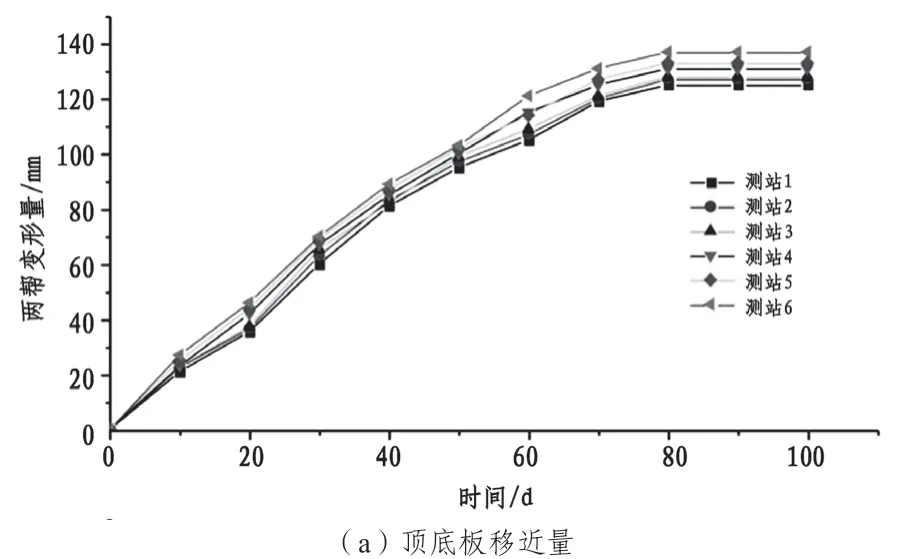

南翼回风大巷返修后,为掌握巷道围岩变形情况,采用“十字布点法”[4]监测其矿压特征。在21112 工作面(正在回采)对应巷段内布置6 个监测站,测站间距20 m,整理为期100 d 的监测数据,得到巷道顶底板及两帮相对移近量的变化规律如图5。返修后约80 d 内,顶板和两帮相对移近量逐渐增大且逐渐稳定;返修80~100 d 后,顶底板及两帮相对移近量基本稳定不变,顶底板移近量最终稳定在125 mm 左右,两帮移近量稳定在90~110 mm范围内,巷道围岩整体稳定性良好。采用注浆锚杆+注浆锚索+反底拱联合加固技术能够有效控制南翼回风大巷围岩的失稳变形,保障矿井的正常安全生产。

图5 南翼回风大巷断面收敛变化规律

6 结论

忻峪煤矿2#煤层南翼回风大巷使用期间,在多个工作面采动影响下,巷道表面变形破坏严重。通过数值模拟研究分析表明,采用围岩注浆加固技术,可有效减小巷道围岩的塑性破坏范围,提高巷道围岩的稳定性。通过钻孔窥视研究表明,巷道顶板和两帮3.5 m 深度范围内岩层破碎严重,7.7 m 深度附近存在明显的环向裂隙,故确定浅部注浆孔深度为3.0 m,深部注浆孔深度8.0 m,底板进行反底拱施工。现场施工后,通过“十字布点法”监测表明,返修80 d 后,巷道表面变形速度趋近于0,围岩整体稳定,所设计的注浆加固方案支护效果良好。