家用空调新风模块异常噪音诊断及解决分析

2022-07-14余杰彬吴俊鸿单联瑜李树云彭光前

余杰彬,吴俊鸿,单联瑜,李树云,彭光前

(北京小米移动软件有限公司,武汉,430000)

随着人们对生活品质要求的提高,新风空调越来越受欢迎,尤其是家用壁挂新风空调。对于家用壁挂新风空调来说,由于整机空间受到限制,其新风模块体积较小,为了满足室内新风量的要求,通常新风电机采用较高转速,电机高转速同时带来了电机噪音和振动的问题。家用空调新风模块主要噪音问题有:共振噪音、电磁噪音等部分。

Julian Blum等[1]通过对磁环着磁方案研究,确定斜着磁方案具有较好的降低电磁噪音的效果。唐丽佳等[2]对电机的电磁噪音进行了深入研究,提出降低电机电磁噪音的方法有:控制转子的偏心度、增大气隙、降低电机表面振动(调整铁心及基座结构)、采用减磁材料等方案,并应用到实际产品中,取得了较好的效果。

本文针对家用空调新风模块产生的共振噪音和电磁噪音两种异常噪音问题进行理论分析,根据产生机理提出解决方案,通过实施案例验证解决方案的有效性。

1 新风模块异常噪音产生机理分析

家用新风空调新风模块主要存在的噪音问题可以归纳如下:结构共振噪音和电磁噪音,各部分噪音详细产生机理如下:

1.1 共振音产生机理

新风空调新风模块的共振音是新风电机的激励频率与新风风叶的固有频率或新风部件的壳体重合或接近时,会发生共振。新风电机的激励频率可用如下公式计算:

式中,

fr为电机的激励频率(Hz);

n为电机转速(转/min);

r激励基频的倍频数。

将新风风叶与电机的安装系统简化为单自由度无阻尼振动系统想,如图1所示,建立单自由度线性系统振动微分方程,在不考虑阻的情况下,其自由振动微分方程为

图1 单自由度系统简化模型

可得到系统的固有频率为

式中

fn为系统固有频率(Hz)

k为系统的等效刚度(N/m)

m为系统的等效质量(kg)

当系统的激励频率fr与系统固有频率fn接近时,系统就会发生共振,因此在系统设计时,通常需要避开激励频率和系统固有频率避开,避免系统发生共振[3]。

1.2 电磁音产生机理

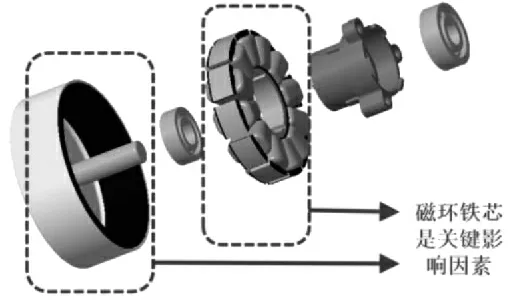

电磁噪音来源于电磁振动,电磁振动是由电机的气隙磁场作用于铁心产生的激振力所导致[4]。如图2所示,为外转子电机的结果分解图,电机的气隙磁场由定子、转子绕组磁势和气隙决定。在气隙磁密波的作用下,在定子铁心齿上产生径向和切向两个分量,径向分量使铁心产生了振动变形,是导致电磁噪音的主要原因。

图2 电机结构分解图

2 异常噪音优化方案分析

根据新风空调新风模块异常噪音产生的机理,针对不同类型噪音,制定对应解决方案,实现整机声品质提高。

2.1 共振音优化方案

新风电机在运行转速1400转,新风模块出现304 Hz噪音,经频谱分析,为电机旋转基频的13倍频,同时核实新风模块离心风叶存在320 Hz附近固频,电机使用转速激励频率和风叶固频接近导致。

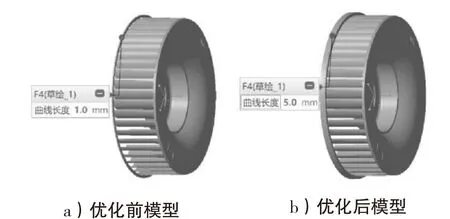

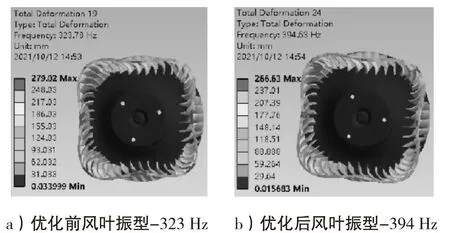

优化方案:对离心风叶轮毂优化,通过将风叶轮毂厚度由原来的1 mm,优化到5 mm(如图3所示),提高整个风叶刚度,避开常用转速下的电机激励。对比优化前后,由风叶导致的振型频率由320 Hz提高到394 Hz,避开工作转速下的电机激励。

图3 风叶优化前后模型对比

图4 风叶优化前后模型对比

2.2 电磁音优化方案

根据电磁噪音产生的机理,分别从减小电磁激振力和增加电机定、转子刚度等维度进行对电机优化。

优化方向一:磁环斜着磁优化,通过磁环采用斜着磁方案,减小转子对定子径向力,优化前后磁环结构对比如图5所示。

图5 磁环优化前后着磁方案对比

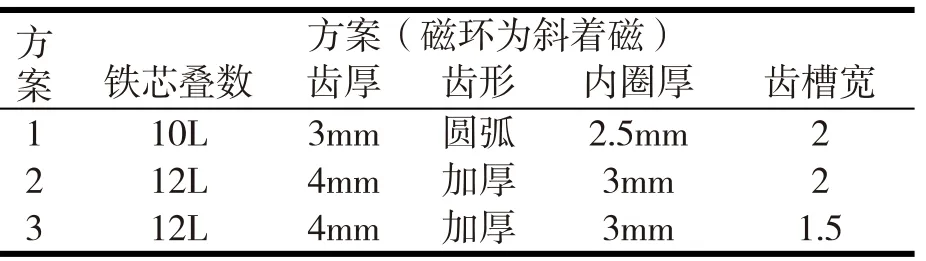

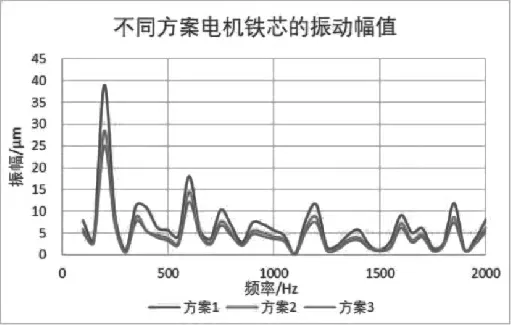

优化方向二:通过铁芯叠高数及齿厚度,来提高电机的整体刚度,降低壳体振动变形,减小振动辐射。通过齿形、内圈厚度及齿槽宽度,减小定子和转子之间的相互作用力,减小电磁噪音。

铁芯优化各方案对比维度如表1所示,优化前后铁芯振动幅值响应对比如图6所示,最优方案3相对于原方案1,在1350 Hz处电磁力导致的振动幅值降低35 %左右。

表1 铁芯优化前后结构参数

图6 不同方案电机铁芯的振动幅值

3 优化方案验证

3.1 异常问题总结

该家用空调新风模块主要存在以下典型噪音问题:

1)工作转速1400转附近产生304 Hz附近噪音峰值,主要是由于电机激励频率激发了风叶自身固有频率导致;

2)工作转速2700转以上,存在明显电磁噪音,峰频为1350 Hz,由于电机运行过程中转子对定子的作用力导致。

3.2 优化方案验证

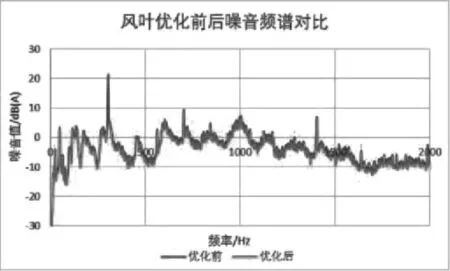

1)共振音优化验证:通过增加风叶轮毂厚度提高风叶整体刚度,将风叶固频提高到394 Hz,避开304 Hz的激励频率,优化前后对比频谱如图7所示,304 Hz噪音峰值降低10 dB(A)以上;

图7 风叶优化前后噪音频谱对比

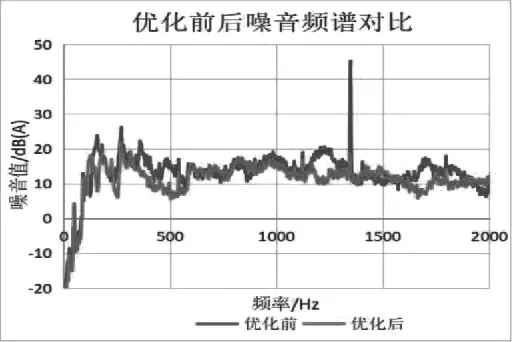

2)电磁噪音优化验证:通过电机铁芯结构尺寸、磁环着磁方式优化,减小转子对定子的径向力,实现对电磁噪音的改善。优化前后对比频谱如图8所示,1350 Hz噪音峰值降低20 dB(A)以上。

图8 电机优化前后噪音频谱对比

4 结论

本文对家用空调新风模块产生的异常噪音机理进行分析,提出解决方案,并对解决方案进行试验验证,验证结果表明实施方案有效,整体音质得到明显改善,主要结论如下:

1)由风叶固频导致的电机共振声,可通过对风叶轮毂进行优化,优化后噪音峰值降低 10 dB(A)以上,优化效果较为明显;

2)电磁噪音是由转子地定子的径向作用力导致,通过磁环和电机结构参数的优化,该部分电磁噪音峰值可降低20 dB(A)以上,优化后该转速段噪音品质得到明显改善。