挖金湾矿智能化工作面建设实践与技术应用

2022-07-14刘智敏张晓东

刘智敏 张晓东

(晋能控股煤业集团挖金湾煤业公司,山西 大同 037042)

1 工程概况

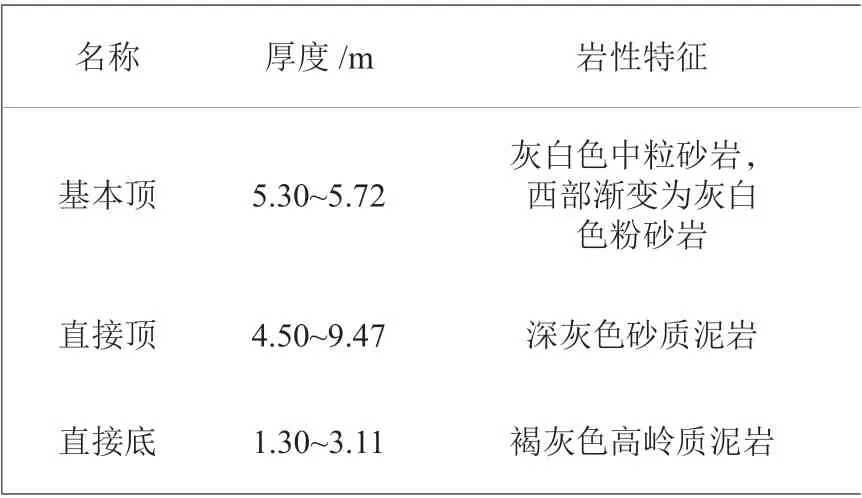

山4#层8102 工作面属南翼首采工作面,北部与西延盘区主运大巷、辅运大巷、南回风巷相邻,东部与南翼回风巷、南翼主运巷相接,西南部尚未开拓,地表无房屋及其他建筑。走向长1 464.8 m,倾斜长度为230.2 m,煤层厚度为2.90~4.05 m,平均厚度3.47 m,煤厚变化稳定,为近水平煤层,煤层底板突水系数0.016~0.017 MPa/m <0.06 MPa/m,为相对安全区,无冲击地压。8102 工作面为该矿首次智能化开采技术应用工作面。煤层顶底板情况见表1。

表1 煤层顶底板情况表

2 智能化工作面配套设备

结合8102 工作面煤层赋存地质条件、顶底板岩性等条件,采用大采高煤层人-机-环智能耦合高效综采模式进行开采,对8102 智能化工作面设备配套选型,设备配套明细见表2。控制系统选用SAM 综采自动化集成系统、SAC 电液控制系统、SAP 集成供液控制系统和语音通信系统。

表2 8102 智能化工作面设备配套明细

3 智能化工作面建设

8102 智能化工作面由智能割煤、智能跟机、运输系统“一键启停”、智能视频、智能喷雾降尘、智能集中供液、工作面照明、工作面语音、工作面智能安全监测等9 个子系统构成。工作面主要生产系统构架如图1。

图1 工作面主要生产系统构架示意图

3.1 工业以太网结构

8102 智能工作面总控制网络技术是构建一个统一开放具有100 M 工业以太网的工作面控制平台,主要由综合接入器、光电转换器、路由交换机、双路电源箱、4n 型护套连接器、光缆等组成。每6 架设置一台综合接入器,上传视频数据及电液控数据,每台综合接入器配一台双路电源箱,综合接入器间采用护套连接器连接。设置两对光电转换器,每台光电转换器配一台单路电源,光电转换器间通过光缆连接,光电转换器与综合接入器通过护套连接器连接,形成环网。

3.2 智能视频监控

8102 工作面采用KAB12-2 型矿用本质安全型摄像仪。摄像仪分开照射机道和煤壁,通过四芯线缆连入接入器,最后连入智能集控中心,在显示器显示工作面的实时影像。摄像仪具有红外补光摄像功能,不仅能将采集到的实时图像直接以以太网信号输出,而且具有RS485 通讯功能,能实时、远距离监测工作面的情况。每3 个支架安装2 台矿用本质安全型摄像仪,一个与工作面垂直照向煤壁,一个照向机道显示运输机,紧接着3 个支架安装1 台矿用本质安全型摄像仪,照向运输机,显示机道,每3 个摄像头连接在一个综合接入器,每6 个液压支架安设一个综合接入器。网络摄像仪的视频数据通过工业以太网网络传输到视频监视器显示;顺槽监控中心设置3 台视频监视器主机,每台视频监视器可以同时显示4 路摄像仪画面。视频系统通过通信获取采煤机运行位置和方向,实现在视频显示器上跟随采煤机自动切换视频摄像仪画面。

4 智能化工作面关键开采技术

4.1 液压支架自动跟机技术

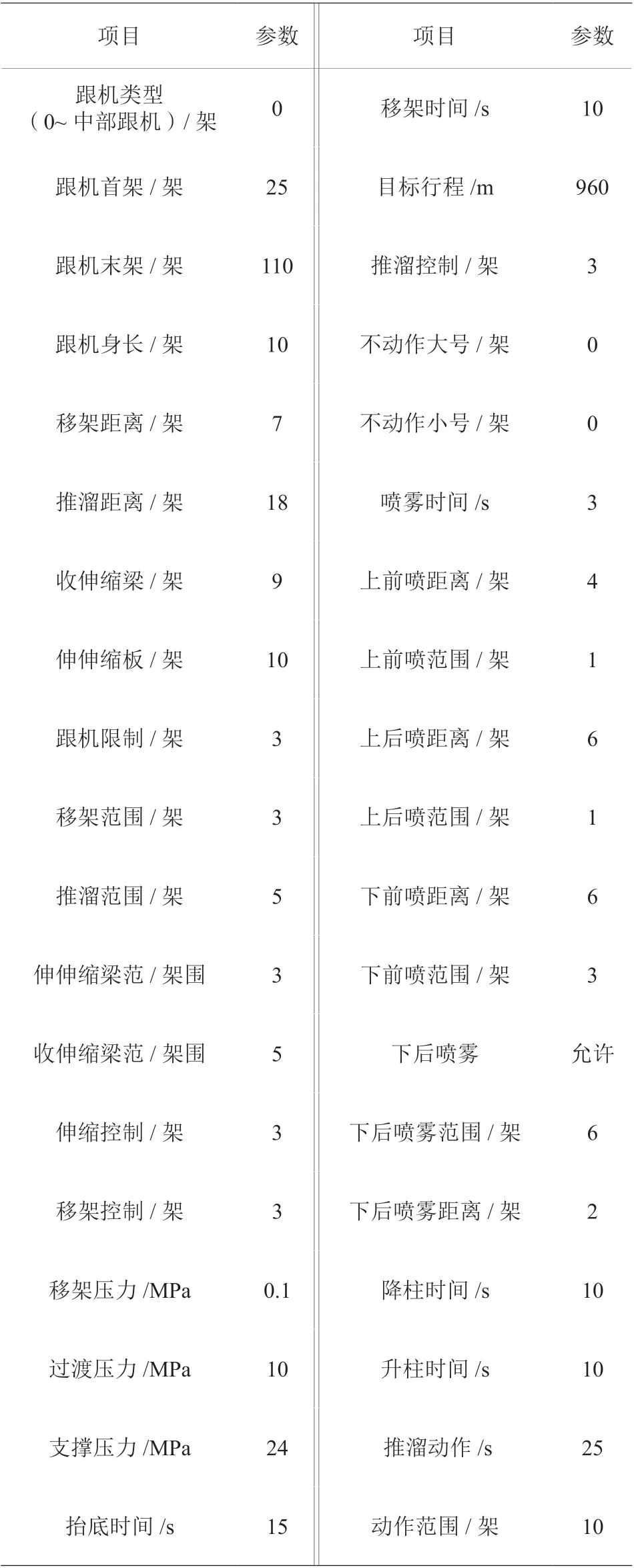

8102 工作面采用机组双向中部跟机割煤,溜头25 个支架和溜尾25 个支架采用人工控制。在中部跟机自动割煤过程中,设置支架滞后滚筒7 架跟机移架(降架、移架、升架、打护帮板),设置10个支架提前收抽屉和一二级护帮;滞后滚筒18 架中部跟机推溜(当采煤机运行至25 架或者110 架时触发)。当工作面出现地质构造区或者应力叠加区导致的顶板破碎时,应调整相应的中部跟机自动化参数,如升降柱时间、伸柱时间、允许带压擦顶移架、过渡压力等,使之能更好地保证安全。服务生产中部跟机自动化参数配置见表3。

表3 8102 智能化工作面中部跟机自动化参数配置

4.2 集中供液技术

集中供液系统通过对进入工作面的水质净化、软化等使水质和水量达标,通过乳化液泵站加压至标准压力,输送至工作面。另一趟净水供液系统由净化水处理系统通过对工作面水质净化,喷雾泵加压输送至工作面,满足工作面的喷雾及冷却用水的要求。供液系统中的液位、乳化液浓度、压差等传感器收集数据,上传至集控中心,并在集控显示屏上显示各个信息,集控中心通过自动控制功能实时监测系统的参数,自动、智能地保证供液满足生产需求。

4.3 智能防尘技术和照明、语音通讯技术

8102 智能化工作面综合智能防尘技术通过液压支架中部跟机喷雾结合采煤机的位置适当地调整液压支架的喷雾距离和范围,通过智能中部跟机喷雾可以着重对采煤机滚筒附近进行喷雾降尘。智能照明和工作面语音技术,皮带巷每100 m 在皮带架行人侧安设一个KTK24 本安型语音通讯和皮带急停装置,同时具有拉线急停的功能,将各个语音通讯设备和各个皮带保护传感器数据传输到皮带头总控台,实现皮带的智能开机监测和故障报送。工作面将KTK1D 型塞瓦每15 m 一个固定在刮板输送机液压支架前挡煤板处,实现工作面的语音通讯及工作面三机和采煤机的急停闭锁,工作面铺设电压为127 V 的矿用隔爆型灯管2 趟照明,一趟固定在液压支架前脚踏板上方,每5 个支架安设一个防爆灯管,用于工作面煤壁和机道的照明,一趟固定在支架内部行人通道后上方,每3 个液压支架安设一个防爆灯管,用于支架内部行人通道的照明。

5 智能化采煤工作面矿压监测

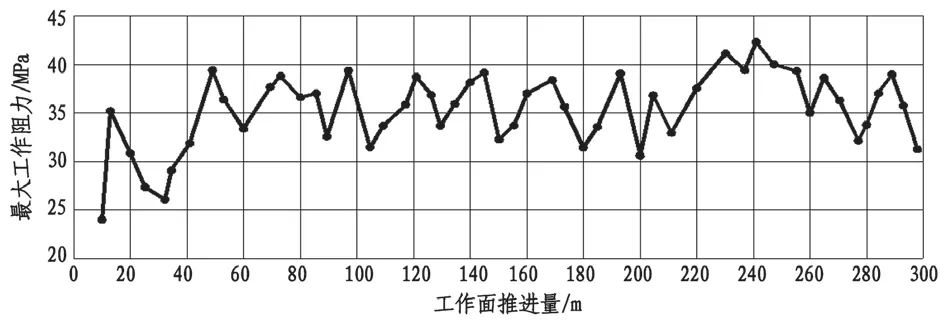

压力传感器插入立柱测压孔中,实时监测立柱下腔液体的压力,并把连续变化的压力信号变为电信号,传输至顺槽控制中心,在显示屏上显示出来。当压力不足时,可远程手动或自动补充压力使之支撑力达标。分析支架的工作阻力,8102 工作面初次垮落步距为13 m,基本顶初次来压步距36 m,周期来压步距24 m。工作面最大工作阻力监测情况如图2。

图2 8102 工作面最大工作阻力监测情况

据观测可知,8102 工作面以24 m 周期来压步距共经历54 次周期来压,见方前后液压支架安全阀开启支架数为25~52 个,安全阀开启率最大为40.7%,最大工作阻力达42.7 MPa,影响范围为225~258 m,显著影响范围228~248 m,期间矿压显现较大,工作面煤壁片帮较为严重,5102 巷底鼓量约为230~268 mm,对此后该公司智能化采煤工作面安全开采具有较高的研究价值。

6 智能化工作面建设评价

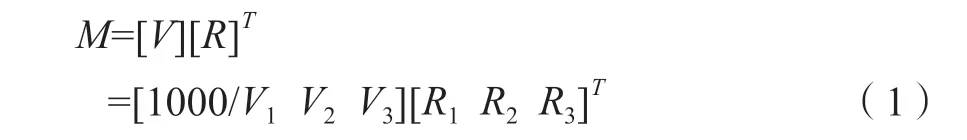

(1)智能化采煤工作面等级评价。将8102 工作面各评价因素映射为可计算的综合评价值,采用百分制进行评判,通过判定集M 的大小来判断评价样本属性的优劣。总体评分大于等于85 分为高级智能化采煤工作面,评分为85~75(含)分为中级智能化采煤工作面,评分为70~60 分为低级智能化采煤工作面。具体计算如公式(1):

式中:M为智能化采煤工作面智能化程度评价得分;V1为智能化采煤工作面条件分类得分,V1得分小于10 分的按10 分进行计算;V2为智能化采煤工作面设备性能达标条件综合评价得分;V3为智能化采煤工作面设备工况达标条件综合评分得分;Rx为智能化工作面条件分类、设备性能达标条件、设备运行工况达标条件综合评价权重,R1=0.1,R2=0.2,R3=0.7。

式中:Wk为智能化采煤工作面设备性能达标条件评价因素,1 ≤Wk≤14;rl为智能化采煤工作面设备性能达标条件评价因素权重,1 ≤rl≤14。

结合井下现场实践效果进行赋值,M为80.585分,可知该矿8102 智能化工作面为中级智能化采煤工作面。

(2)智能化工作面需跟进建设方向。根据建设评价可知,8102 工作面在智能化建设方面还有以下不足,应针对性进行建设:① 采煤机在智能三角煤自动截割功能方面还需继续探索优化;② 智能运输子系统方面还应实现异物识别功能、人员违章识别功能,安设巡检机器人等;③ 智能供液子系统还需加强建设单泵或多泵的单动与自动运行;④ 还需探索优化智能巡检子系统功能、参数设定。

7 效益

8102 智能化工作面投入使用以来未发生较大机电事故,班均割煤3 刀的情况下采煤人数由原来的15 人逐步减少至9 人,自动化使用率达88%~95%,人员投入率减少40%,有效降低了员工劳动强度,年节约人工成本约169.29 万元。从2021 年5 月8102 工作面调试生产以来,截至12 月底该智能化采煤工作面安全生产原煤近266 万t,创造了单班割煤5430 t、单日割煤13 860 t 的最高纪录,达到了高产高效的目的。