SMA 改性沥青路面施工技术的应用

2022-07-14王国胜

王国胜

(山东恒建工程监理咨询有限公司,山东 潍坊 261057)

沥青玛蹄脂混合料(SMA)是由沥青结合料与少量纤维稳定剂、细集料、矿粉等材料作为沥青玛蹄脂填充间断级配的粗集料骨架间隙,组成一体的沥青混合料,具有粗集料多、沥青多、矿粉多和细集料少的特点,路面各项技术指标优良,被广泛应用到公路工程沥青路面的铺设中[1]。SMA 路面施工技术的应用对提高公路沥青路面的整体质量,延长沥青路面的使用寿命有利,施工技术逐步成熟,从经济性、使用功能及全寿命周期看,值得推广。

1 SMA 公路路面施工特点

1.1 SMA 施工温度范围比较窄

SMA 改性沥青材料对温度的要求比较严格,一般情况下,SMA 路面施工需要在比较高的温度下进行施工,若施工环境的气温和路面下承层表面温度低于10 ℃,不能对路面进行SMA 施工。具体要求取决于沥青的等级,改性剂的种类、黏度,气候条件以及铺装的厚度。非改型的沥青混凝土通常要依据其在135~175 ℃的高温下,由其黏度的变化规律来决定。SMA改性沥青混合料拌和温度较一般沥青混合料高10 ℃左右,但不能高于175 ℃。SMA 沥青混合料摊铺碾压温度范围较窄,适于高温碾压,在90~115 ℃容易出现脆化现象,施工难度较大。

施工的具体要求取决于沥青的等级,改性剂的种类、粘度,气候条件以及铺装的厚度。

1.2 摊铺碾压工艺严格

SMA 沥青路面的摊铺碾压工艺要求严格,在摊铺SMA 之前需要提供洁净、干燥的下承层,先把路面下承层清扫干净,一般用森林灭火器吹扫。为保证路面下承层平整性,必要时进行铣刨或者是使用热拌沥青混合料铺筑调平层,恢复横断面的平整性,在摊铺前洒布粘层油,按每平方0.3~0.4 L 的数量进行洒布;为保证SMA 改性沥青混合料摊铺作业顺利进行,要合理选择摊铺设备,选用的履带式摊铺机型号一致,性能良好。在铺筑之前,摊铺机要先进行熨平板预热,在铺筑时通常要在100 ℃以上的时候进行铺面,并启动熨平板的夯实装置,保证初始压实度接近85%。铺筑过程中,为了能够达更好的效果,铺筑速度应与进料速度同步,确保铺筑缓慢、均匀、不间断,不能任意改变速度和暂停。由于改性的沥青拌和时间比较久,供应速度较慢,要合理控制摊铺速度,一般控制在1~3 m/min。摊铺碾压工艺对SMA 改性沥青施工质量有较大影响,工艺控制不当容易出现糊面、油丁、壅包等质量问题,导致抗滑系数、摩擦系数等技术参数不合格[2]。

2 SMA 公路路面施工注意事项

2.1 对温度的控制方法

SMA 改性沥青比普通沥青混合料的施工难度大,使用改性沥青时,要合理控制加热温度,在进行集料加热时,要适当提高粗集料加热的温度;要根据改性剂和纤维稳定剂的品种和数量、矿粉用量的不同,调整拌和的温度;同时根据沥青结合料的粘温曲线确定拌和的温度。加热过程中要防止因温度过高引起的沥青老化问题。SMA 改性沥青混合料要做好覆盖、运输、摊铺、碾压温度控制,做好出场温度记录和到场温度记录,摊铺温度记录。SMA 改性沥青混合料施工温度采用金属探针插入式数字温度计进行测量,表面温度可以采用表面接触式温度计测量,如果使用红外方式进行测量时,需要进行人工标定。插入式温度计测温完成后,要及时擦拭黏着物,保证温度计使用性能。要保证摊铺连续性,一般摊铺机后面有5 辆运输车到场等待时,方可组织摊铺。摊铺过程中要随时检查松铺厚度和沥青混合料温度,及时组织初压、复压和终压。一般SMA 改性沥青混合料出场温度170~185 ℃,不少于160 ℃的摊铺温度,初压起始温度在110 ℃以上,碾压结束后其表面温度不能低于90 ℃,在开放道路后,道路表面的气温不得超过50 ℃。

2.2 摊铺碾压的控制方法

SMA 是一种间断级配,在施工的过程中比较容易出现离析,敏感性比较高,要对摊铺的宽度进行有效控制,防止混合料离析。SMA 路面高程采用非接触式平衡梁进行控制,2 台摊铺机联合摊铺作业时,摊铺机前后错开10~20 m,呈梯队同步摊铺,两幅之间留50~100 mm,待后面摊铺机摊铺后一并碾压。碾压过程中要按“紧跟、慢压、高频、低幅”原则,按试验段确定的压路机碾压组合方式进行梯队作业,完成初压、复压和终压,要采取控制碾压遍数等方法防止压实功不足,避免过压,造成碎石棱角破碎。通常情况下,初压要用钢碾紧跟在摊铺机后面碾压1~2 遍,复压要用钢轮振动碾压4~5 遍,终压用钢轮静压1~2 遍,消除轮迹,不建议使用胶轮碾压,防止沥青混合料经揉搓上浮,形成质量问题。对于纵缝、横缝等接缝处要进行骑缝碾压,保证接缝平整密实。SMA 路面表面横向接缝采用垂直平接缝,上下层横向接缝错开在1 m以上,上下层纵向接缝错开300~400 mm。

3 SMA 改性沥青路面施工技术控制要点

3.1 热料筛分与级配控制

SMA 的级配是表征沥青混合料质量控制的重要标准,级配的变异性会直接影响到沥青混合料整体级配质量,影响到路面成型质量。SMA 改性沥青混合料马歇尔试验配合比设计技术要求,筛孔关键指标SMA-19 和SMA-16 为4.75 mm、SMA-13 和SMA-10为2.36 mm。SMA 沥青混合料的车辙试验动稳性技术指标需大于3 000 次/mm,浸水马歇尔试验的残余稳定度应在80%以上,而在冻融劈裂试验中,残余应力比值应在80%以上,渗透率在80 mL/min 以下。在标准混合比例的矿石混合级配中,必须包含0.075 mm、2.36 mm、4.75 mm 和公称最大粒径筛孔,并尽量使其达到最佳的设计级配区间,从而防止在0.3~0.6 mm之间产生驼峰。在施工期间,应注意对混凝土的规范配比进行调整,并在生产中加强后续的监测,对进入的物料进行严格的控制,当物料的级配或马歇尔的技术参数达不到要求时,应适时调整配比对,以确保其质量达到要求[3]。

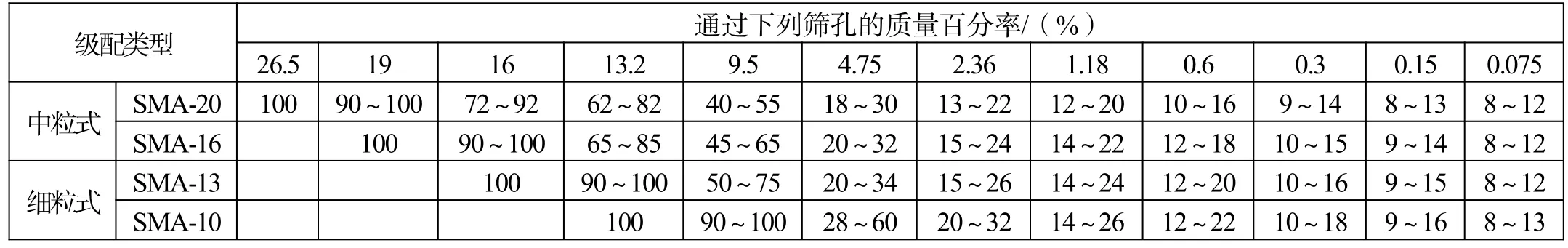

规范要求的SMA 级配如表1 所示。

表1 沥青玛蹄脂碎石混合料级配范围

SMA 沥青玛蹄脂碎石属密级配中的间断级配类型,沥青层的压实厚度不得低于公称最大粒径的2~2.5 倍,以减小离析并易于压实。要严格控制0.075 mm、2.36 mm、4.75 mm、9.5 mm 级配范围,按香蕉曲线中线偏上进行生产配合比调整。

3.2 集料质量控制

粗集料应在拥有开采执照的矿山进行加工,粗集料应清洁干燥、表面粗糙,压碎值、针片状颗粒含量、软石含量、磨耗值等必须符合规范要求。细集料选用机械沙或碎石,要求洁净干燥、无风化、无杂质,并具有合适的粒度,以砂当量或亚甲蓝值指标控制。机制砂采用专用的制砂石制造,选用优质石料生产,级配符合S16 要求。一般SMA 路面上面层采用玄武岩,下面层采用石灰岩,粗集料大致呈立方面体,严格控制压碎值,控制针片含量,控制含泥量,保证各项指标符合规范要求。

3.3 拌和质量控制要点

集料存储场地要硬化,雨季施工时,要保障集料干燥,搭建棚盖分仓、分档存放;矿粉的存放要确保其干燥性,形成自由流动的状态,避免矿粉出现结块的问题。

SMA 混合料的生产设备需要使用间隙式的沥青拌和机,一般生产能力在4000 型以上,具备电脑自动控制系统和逐盘打印功能,做好生产记录存储,在现场制作SMA 改性沥青时,需要对沥青是否出现离析的情况进行检测,保障其各种指标符合施工的要求;在使用非成品沥青时,需要根据改性剂的品种和基质沥青选择加工工艺,并在运输和存储的过程中避免离析问题的发生[4]。改性沥青应在生产车间或就地设厂统一生产,在搅拌站一边生产一边使用,改性沥青的加工温度不得高于180 ℃。就地生产的改性沥青随用随配,储存或运输至邻近的工地现场,应先搅拌均匀,并在没有离析的情况下才能使用。在改性沥青生产装置中,必须设置抽样孔,抽样采样,现场对所收集的样品进行灌装模,工地上生产出的成品改性沥青,运至施工场地,储存在改性沥青灌中,必须加入搅拌装置并进行搅拌。

使用前,改性沥青必须搅拌均匀,沥青在储罐中的贮存温度不低于130 ℃,并不得高于170 ℃,并且在生产中要定期抽样检查沥青制品的品质,如果出现离析等质量不满足规定的改性沥青,则不得使用。

SMA 改性沥青混合料,以石灰岩或岩浆中的强基性岩等为主要原料,将其研磨成粉末,矿粉应干燥、洁净,能自由地从矿粉仓流出,表观密度、粒度、亲水系数、塑性指数等各项指标应符合规范要求。在拌和的过程中,需要及时添加矿粉,保障0.075 mm 通过率和配合比设计的要求相吻合,要合理控制矿粉投料流速,防止出现棚拱现象,造成矿粉计量不准确,影响到SMA 混合料的生产质量。SMA 沥青混合料不得使用回收矿粉。

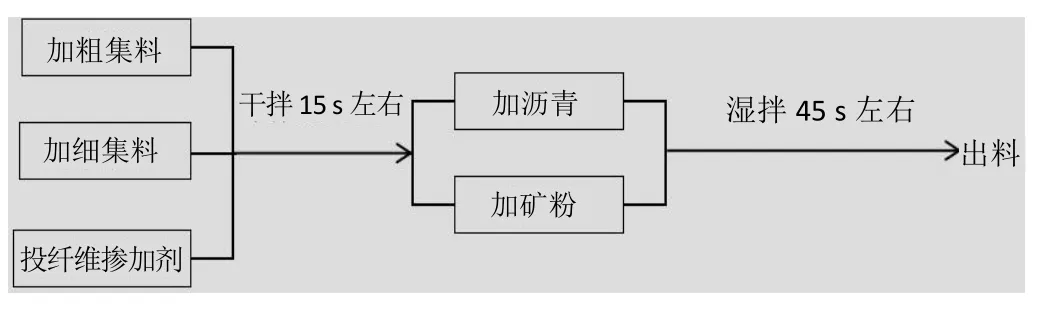

在进行SMA 改性沥青拌和过程中可以采用以下流程来进行生产,如图1 所示。

图1 SMA 沥青混合料拌和流程图

3.4 抗车辙剂填加拌和控制

在SMA 沥青混合料中掺加木质素纤维、矿物纤维作为纤维稳定剂,纤维长度、灰分含量、pH 值、吸油率、含水率等指标要符合规范要求,纤维在250 ℃干拌温度不变质、不发脆,在拌和过程中能充分分散均匀,且符合环保要求,避免在运输和使用期间受潮。通过沥青混合料总量的质量百分比来确定掺加纤维稳定剂的比例,木质素纤维不低于0.3%,矿物纤维不低于0.4%,按施工情况适当增加纤维用量,防止油斑、油丁、结团等情况出现。抗车辙剂添加采用自动装置进行填加,干拌时间15 s,湿拌时间45 s,保证散布均匀,拌和温度不高于175 ℃。

3.5 试验

按规范要求进行沥青3 大指标试验,进行马歇尔试验、抗车辙试验和水稳定性试验,检测生产配合比、摊铺碾压质量,发现问题及时纠偏,有效控制施工质量。

4 SMA 路面施工质量管理

SMA 路面施工实行动态质量管理。对所有施工项目的质量进行检验和评估,并对出现的问题进行及时整改,使其符合品质要求。原始记录,试验检测及计算数据,如实记录和保存,对进行返工和补救的项目,可在原始记录和数据上注明,不得销毁。正式开工前,确认沥青、集料、矿粉、抗车辙剂等各类原料测试的数据以及目标,生产配合比设计结果,并按时提交正式报告,经审批后方可投入使用。

SMA 沥青路面在施工前应铺筑试验段。试验段在主线上铺筑,长度100~200 m,按试拌及试铺2 个阶段进行工艺控制,检查施工机械类型、数量及组合方式是否匹配,确定拌和机操作工艺、打印装置的可信度,确定摊铺、碾压工艺、松铺系数,验证沥青混合料生产配合比设计,提出最佳混合比例及最佳沥青掺入量,建立无破损检测路面密度与钻孔法对比关系,确定压实度检验方法,检测渗水系数。各相关方参与试验段铺筑,明确试验结论,经批复指导路面施工。

在施工建设中,施工方要对工程质量进行定期的自我检验,由监理人自行进行测试,对工程的检验成果进行鉴定,并对其进行客观的质量评价,计算合格率,如果出现异常,应及时补充检查,并如实记录,采取有效处理措施,解决存在问题。

在沥青路面交工阶段,检查路面的厚度、压实度、弯沉、平整度、渗水系数、构造系数、摩擦系数等,并对宽度、纵断高程、横坡度、中线偏移等进行测量,以评估其合格性,并给出实际施工竣工图。

总之,SMA 改性沥青路面施工技术在路面施工中工艺要求严格,对施工管理水平、配套施工设备、摊铺碾压工艺、温度控制、试验检测能力、动态管理水平要求较高,要求施工单位要重视SMA 改性沥青路面施工技术,建立全面质量管理制度,做好技术指导、培训和检测,发现问题,快速采取有效措施,减少质量问题,提高路面施工的质量,延长公路的使用寿命。