ZY12000/26/55大采高液压支架新结构研究及试验

2022-07-14王鹏方芳

王 鹏 方 芳

(1.三一重型装备有限公司,辽宁 沈阳 110027;2.辽宁信诚人才服务有限公司,辽宁 沈阳 110870)

0 引言

液压支架是综采三机配套中,起到支护作用的设备,其主要作用是支护顶板,为采煤机和刮板输送机提供安全的工作和维修空间。掩护梁是液压支架的主要结构件,由主筋组件、顶板、横筋板、盖板等件构成,掩护梁是大阻力、大采高液压支架结构中较为薄弱的一环,使其具有合理的结构,对于减少结构破坏的发生,提高支护系统的可靠性具有重要作用。现有掩护梁结构存在着焊接工作量大,焊接节拍长,焊接变形导致组对困难,加工制造成本高等缺陷,因此,研发一种新结构来解决以上问题显得尤为重要。

1 掩护梁普通结构

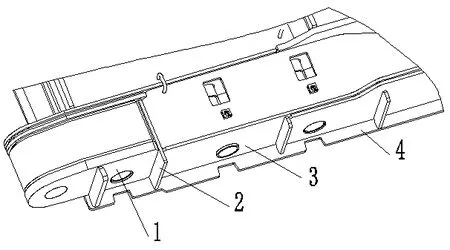

大采高液压支架掩护梁的内外主筋、平衡耳座是掩护梁主要受力结构,普通结构如图1 所示。外主筋和顶掩耳板组成外主筋组件,中间需要增加补偿贴板,焊接完成后,外主筋组件再到结构件中组对焊接;掩护梁内主筋在前后连杆铰接孔附近焊接贴板,贴板开一圈坡口与内主筋坡口焊接;平衡耳座采用两侧耳板加中间夹板形式,中间夹板为两块钢板贴合坡口焊接形式。

图1 普通掩护梁结构

普通的大采高支架掩护梁设计结构存在以下缺点:外主筋板和顶掩耳板组成外主筋组件,中间需要增加补偿贴板,结构复杂,外主筋组件焊缝集中,容易导致累计焊接变形误差,增加了掩护梁结构的组对难度。内主筋采用主筋加贴板形式,贴板和主筋之间为整圈坡口焊,焊接工作量大,效率低,焊接节拍时间长,容易出现焊接质量问题。平衡耳座结构为中间两个薄夹板坡口对焊,该结构焊缝多,应力集中,强度低,与油缸活塞杆头配合性差,容易导致耳板受力开裂问题。

2 掩护梁新结构

针对普通掩护梁结构内外主筋及平衡耳座结构存在的以上问题,该文设计了一种新型掩护梁结构,设计总体方案为将顶掩耳板从外主筋组件中分离出来,在掩护梁结构件中焊接顶掩耳板,这样外主筋组件结构更加简单,取消补偿贴板。内主筋结构取消前后连杆附近的贴板,将前后连杆附近的内主筋采用厚板设计,内主筋薄板和厚板之间采用对接拼焊形式。平衡耳座结构为中间圆弧顶块加两侧平衡耳板结构,圆弧顶块为铸件,平衡耳座前后增加支撑筋板。

大采高掩护梁新结构件主要由外主筋、内主筋、顶板、横筋板、耳座、盖板等件构成,结构件采用了外主筋断开箱型结构,内主筋对接焊结构和加强平衡耳座结构。

(1) 具体设计方案

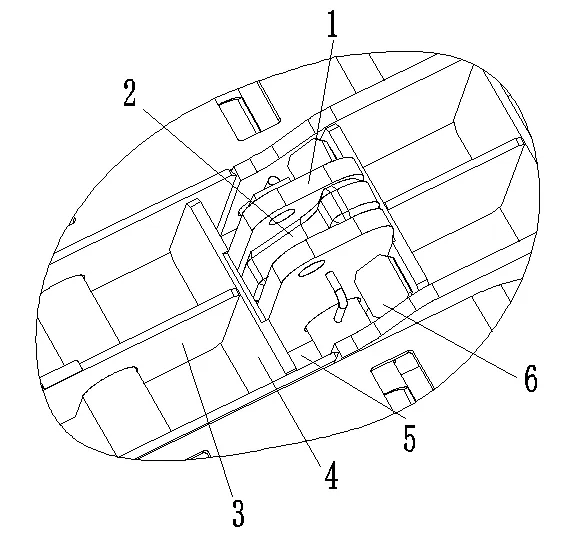

外主筋采用断开箱型结构,如图2 所示,对比原结构的外主筋组件包括顶掩耳板、外主筋板和补偿贴板,新外主筋简化结构中,将外主筋结构简化只包含外主筋板和外主筋贴板,将顶掩耳板从外主筋组件中分离出来,顶掩耳板直接在掩护梁结构件中焊接,在结构件中将顶掩耳板、横筋板、外主筋板与顶板组对完成后,再进行焊接。

图2 外主筋新结构

内主筋组件采用薄板与厚板对焊形式,如图3 所示,厚板为主筋板和原贴板厚度之和,两板之间在外侧采用Y 形坡口焊,内侧为角焊形式,焊接完成后构成内主筋组件,内主筋组件焊接完成后,再到掩护梁结构件中组对焊接,焊接完成后,需要对焊缝进行探伤,保证关键焊缝无气孔,夹杂等缺陷,确保焊缝焊透,焊角高度符合要求。

图3 内主筋新结构

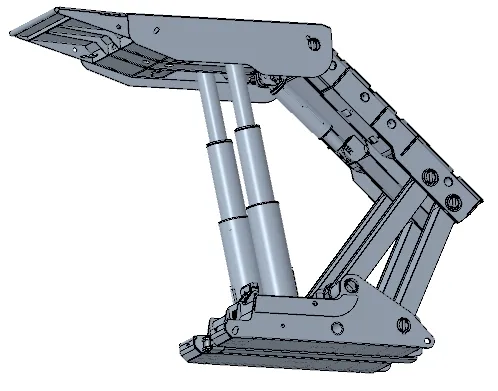

新型平衡耳座结构如图4 所示,为两平衡耳板包夹整块圆弧顶块结构,圆弧顶块采用铸件形式,厚度100mm,圆弧顶块和两侧耳板坡口焊接,圆弧顶块内侧弧面与平衡千斤顶活塞杆头部配合,销轴可插入安装孔中,固定平衡千斤顶活塞杆。耳板下部与掩护梁顶板焊接,平衡耳座前后与耳座横筋板焊接,在横筋上设计坡口,在平衡耳座前后箱体中增加支撑板,在耳板左右两侧增加斜筋板,以进一步增加平衡耳座结构强度。

图4 平衡耳座新结构

(2)结构优点

外主筋简化结构中,取消顶掩耳板与外主筋之间补偿贴板,在设计方面,使得掩护梁结构更简单、紧凑、方便设计。在工艺方面,简化了掩护梁焊接工艺,可操作性强,可有效抑制焊接变形,在保证拼装精度的前提下降低了焊接难度,提高了拼焊效率和焊接质量。在成本方面,外主筋缩短,有利于结构件减重,提质降本。内主筋采用薄厚板对接焊形式,在保证结构强度的同时,减少原结构中贴板和内主筋之间的焊缝长度,减少焊接工作量,降低节拍时间,提高生产效率。

新平衡耳座结构中,精铸件圆弧顶块可以与平衡千斤顶活塞杆头部更好的配合,平衡千斤顶推拉力可以均匀的传递到平衡耳座上,圆弧顶块选择高强度合金钢,提高平衡耳座整体强度,避免原结构焊缝过多,应力集中,导致耳板开裂问题。针对不同平衡油缸规格,圆弧顶块可以做成系列化通用件,降低成本。

3 支架样机试制

为验证掩护梁新结构强度,配合压架试验,需要对支架模型优化设计,大采高试验支架样机由顶梁、掩护梁、前后连杆、底座组成。掩护梁采用新结构,因压架试验工艺要求,顶梁保留左右侧护板,底座保留推杆和抬底机构,出于成本考虑,剔除非必要功能,如掩护梁侧护板、底座底调和推杆连接头等,优化后的支架模型如图5 所示。

图5 大采高支架新结构模型搭建

设计完成后,经过板材下料、铆焊、机加、装配、液压系统安装等工序,大采高试验样机生产下线,如图6 所示,下线后进行了外观检查和操作性能检验,为下一步压架试验做好了准备。

图6 大采高支架实物图

大采高试验支架ZY12000/26/55工作阻力为43.3MPa,推移步距为800mm,适应煤层倾角小于15°,详细技术参数见表1。

4 压架试验

大采高掩护式液压支架需要在厂内进行强度试验,按照加载示意图对主体结构件进行强度试验。在试验前将试验台调整到合适高度,在做顶梁偏载试验时,支架试验高度调整到2900mm,其余项目将支架试验高度调整到4500mm,柱窝加载按照1.3 倍额定工作压力进行,其余加载项按照1.2 倍额定工作压力进行。

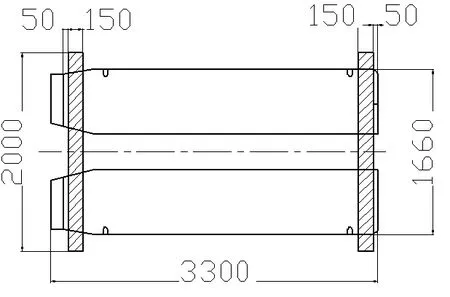

压架试验前,需要预先制作好各种规格尺寸的垫块,垫块应具有足够的耐压强度,在压架试验中,将垫块防止在顶梁和底座不同位置,完成各项加载试验。因篇幅有限,该文仅以顶梁两端加载和底座两端加载为例,介绍各项试验垫块位置和加载方式。顶梁两端加载示意图和垫块位置如图7 所示,底座两端加载示意图和垫块位置如图8 所示。

表1 ZY12000/26/55 型液压支架技术参数

图7 顶梁两端加载/mm

图8 底座两端加载/mm

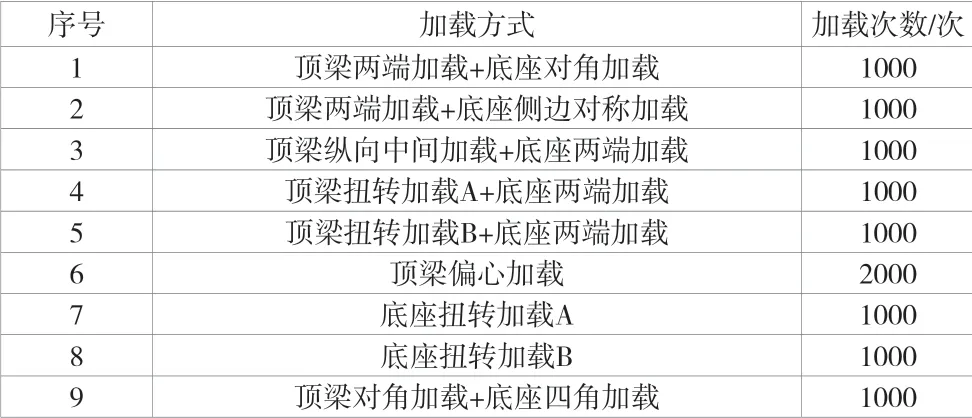

大采高掩护式液压支架厂内强度试验合格后再进行耐久性试验,耐久性试验的最大加载压力为1.05 倍的额定工作压力,最小载荷为0.25 倍的额定工作压力,加载压力在两者中交替进行,试验中,每500 次循环加载,质保人员会检查支架结构件外观,查看支架部件基体材料有无损坏或变形,焊缝处有无开裂。两柱掩护式支架主体结构件耐久试验加载方式和相应的循环加载次数见表2。每轮耐久试验合计共需进行10000 次压架试验,共需连续进行3 轮试验。

压架试验工艺参数设计为增压压力为45.5MPa,初撑时间6s,增压时间13s,保压时间3s,降架时间8s,实时采集压力数值,绘制以时间为横坐标,压力为纵坐标的压力-时间曲线图,系统完整记录包括已完成压架次数在内的所有测量值和结果,试验样机正在进行压架试验照片如图9 所示。

5 结语

该文研发了一种新型大采高液压支架ZY12000/26/55,针对传统掩护梁结构做了创新设计,采用了外主筋断开箱型结构,内主筋薄厚板对接焊接结构和加强平衡耳座结构。样机生产下线后,在厂内完成强度试验和30000 次耐久试验。经检验,掩护梁新结构件基体材料无损伤变形,焊缝无裂纹缺陷,结果表明,掩护梁新结构强度安全可靠,满足设计要求,能够适应大阻力、大采高的开采环境要求,相比较普通结构具有加工成本低、制造周期短等优势,具有一定的应用价值和推广意义。

表2 支架耐久试验循环加载组合

图9 大采高样机压架试验