斗轮堆取料机底层取料能力挖潜的研究和应用

2022-07-14黄文俊

黄文俊

(国家能源集团黄骅港务有限责任公司,河北 沧州 061113)

0 引言

斗轮堆取料机作业是散货港口装船作业流程的起点。当装船作业流程前方故障停机时,为避免流程后方持续给料、造成大面积堵料或洒落,取料作业会立即停止。但是实际运行过程中,当遇到流程前方皮带线或者装船机出现故障,斗轮堆取料机悬皮立即停止后,悬皮积料过多,再次启动悬皮需要重载启动,通常情况需要多次启动,对悬皮驱动寿命和安全稳定性都有影响。同时,当斗轮堆取料机正在底层作业,如果遇到故障,因悬皮出现回溜、造成导料槽塞煤较多,斗轮堆取料机悬皮将无法重载启动,则需要联系清理积煤,占用了大量人力物力,故障处理也会占用较多的生产时间。重载停机时斗轮堆取料机臂架积料过多、取料过程中出现塌垛、峰值,均会引发臂架自落啃地,造成料斗频繁损坏,对取料作业过程安全性和稳定性带来极大隐患。基于上述现状,斗轮堆取料机在底层作业时往往需要被动限制作业流量,最大能力只能达到额定取料能力的80%。根据堆场模型核算,垛位底层煤炭量占到整个垛位1/2,也就说斗轮堆取料机单装时,有50%的情况在限量作业。综合起来,如果斗轮堆取料机单装概率50%,则单台斗轮堆取料机效能影响接近5%。因此,斗轮堆取料机底层取料能力问题成为了限制装卸能力的瓶颈,解决上述问题迫在眉睫。

1 斗轮堆取料机结构和问题探索

斗轮堆取料机主要由行走机构、回转机构、俯仰机构、悬皮机构和斗轮机构等组成,通过各机构互相配合,类似一个机械手,经过斗轮转动、悬皮带式传动、臂架回转、行走进给和臂架俯仰五类动作,完成取料作业。取料作业过程中,斗轮体绕斗轮轴自转,在回转机构驱动下持续挖取物料,物料随着斗轮体自转到顶部经过斜溜槽,落入悬臂皮带机,后经悬臂皮带机倒运到下游皮带。斗轮堆取料机完成一个回转回合后,经行走机构直线进给。整个煤垛高度往往远大于斗轮体半径,为避免出现踏垛造成斗轮堵转,提高取料流量平稳性,往往需要分层作业。切换至不同垛层的上升或下降动作,需要俯仰机构来完成。

斗轮堆取料机底层作业需要限量的问题,在斗轮堆取料机投产之初就已经存在。近年来,针对以上问题,已有一定的摸索经验,均未能有效解决上述问题。

1.1 斗轮堆取料机头部增加可翻转挡板

该方案原理为在悬皮重载停机后,打开头部挡板,通过启动悬皮,利用料流重力从悬皮头部回溜出去,达到排除悬皮物料效果。弊端在于悬皮依然需要多次重载启动,煤流才能彻底回溜出去,高压电机频繁启动,对悬皮驱动、供电系统寿命和安全稳定性有影响。头部挡板因距离落料点过近的缘故,在煤流冲击下存在关闭不严的问题,煤块易从头部挡板缝隙窜出,存在煤块摩擦导料槽过热自燃的风险。为避免上述风险存在,原有头部挡板均已处于焊死状况。

1.2 斗轮堆取料机悬皮驱动加大、带速增加

该方案原理为对悬皮驱动加大、带速增加,通过带速增加,减少皮带上积煤存量,悬皮驱动功率加大,避免重载启动功率不足问题。弊端在于投资费用较高,重载启动问题未解决。由于头部斗轮体无法制动,斗轮体停止会滞后于悬皮,导致悬皮导料槽塞煤,带来启动困难。根据运行经验,悬皮重载压停后再次启动,往往悬皮因张力不足会出现打滑故障。部分斗轮堆取料机采用重锤张紧形式,增加配重质量,会增加臂架质量,存在加剧臂架自落、轮斗啃地的风险。

1.3 斗轮堆取料机悬皮钢制托辊改造为高分子托辊

该方案原理为通过悬皮所有托辊改造为质量更轻的高分子托辊,减轻臂架处的质量,当出现重载停机时,通过俯仰油缸涨到0 度,在水平方向放煤。通过托辊改造,臂架托辊总质量预计能够减轻约1.5t,根据机构受力分析,折算到臂架俯仰油缸压力约1MPa,解决上述问题效果有限。

上述改造都是在重载停机发生之后进行的改造,导致底层作业时悬皮无法避免重载启动、臂架自落啃地,对于悬皮重载压停再次启动仅仅起到缓解作用。

2 理论研究和方案优化

该问题为斗轮堆取料机底层作业不能满足原有设计能力,一方面原因为重载停机后启动困难或故障影响时间长,另一方面为底层作业出现踏垛等情况时,会产生啃地的问题。上述问题均是针对重载停机后或者踏垛之后进行的被动改造,耗费人力物力多,实效性却很低。

技术人员研究了一种重载停机发生之前的改造,包含斗轮堆取料机悬皮延时停止、俯仰控制优化和俯仰系统优化,寻求将问题消灭在萌芽状态。该改造能够极大减少斗轮堆取料机重载启动频次和斗轮啃地频次,提高设备寿命和安全稳定性,能够使斗轮堆取料机恢复原始设计能力,底层作业不限量作业。

2.1 斗轮堆取料机悬皮延时停止

2.1.1 改造原理

重点解决停机后启动困难或故障影响时间长的问题。设计思路为在斗轮堆取料机接收到前方故障后,充分借助自身中心漏斗缓冲和下游地面皮带停机响应慢的特点,在地面皮带给定停机信号后,斗轮堆取料机先发送取料停止指令,悬皮持续运行,待将悬皮承载面物料倒运至中心漏斗后再发送悬皮停止指令。延时停机T1 的时间长短,主要根据悬皮转速和臂架回转中心长度确定,还应考虑地面皮带停机响应和悬皮停机响应的差值、中心漏斗容量等,即延时时间T=臂架回转中心长度/悬皮转速+T,其中T为微调值。

2.1.2 原有悬皮停止控制方法

当前方皮带线或装船机出现故障时,对应斗轮堆取料机通过以太网接收到故障信号,立即发出停止取料指令,斗轮堆取料机立即停止斗轮转动和回转,斗轮堆取料机悬皮立即停止。因斗轮体无制动器,由于惯性作用,会持续转动数十秒钟,滞后于悬皮停止,造成导料槽物料塞死,悬皮无法启动。即触发条件为斗轮堆取料机在取料状态和接收到皮带机、装船机前方运行信号故障。控制方法为斗轮堆取料机行走、回转、斗轮、悬皮立即停止。

2.1.3 控制方法优化之后

触发条件为斗轮堆取料机在取料状态和接收到皮带机、装船机前方运行信号故障。控制方法为斗轮堆取料机行走、回转、斗轮运行指令立即停止,悬皮延时一定时间T后停止。

2.1.4 试验方法

在斗轮堆取料机作业过程中,人为触发下游地面皮带拉绳故障,观察悬皮停机耗时、悬皮承载面存煤情况和中心漏斗物料情况,再次启动,观察沿线溜槽有无撒漏,结合实际,对延时时间T微调。

2.1.5 改造后的效果

采用上述试验方法,对某港斗轮堆取料机测试。试验结果为悬皮积煤已排空,斗轮堆取料机中心漏斗未出现堵塞,均排到地面皮带。再次启动,沿线流程未出现堵料、撒漏。试验证明了此改造方法可行。

2.2 斗轮堆取料机俯仰控制优化

2.2.1 改造原理

重点解决底层作业出现踏垛等情况时产生的啃地问题。斗轮堆取料机俯仰机构为液压油缸驱动形式的四连杆机构,斗轮堆取料机臂架质量通过俯仰油缸上下腔压力差进行保持。臂架俯仰停止后,随着臂架煤流质量的增加,无杆腔压力会上升,有杆腔压力会保持不变,当重载压停时斗轮堆取料机臂架积料过多、取料过程中出现塌垛、峰值,G质量上升,油缸支撑力上升。当油缸无杆腔压力超出安全阀压力时,均会引发臂架自落,如果在底层就可能会出现啃地,对料斗和稳定性带来极大安全隐患。因此,斗轮堆取料机油缸有杆腔压力越小越好。通过俯仰控制优化,降低油缸有杆腔压力值。

受力分析如公式(1)~公式(3)所示。

式中:F为油缸支撑力;P为油缸无杆腔压力;P为油缸有杆腔压力;A 为油缸面积。

式中:L 为油缸支撑力相对后铰点力臂;L为配重重力相对后铰点力臂;L为后拉杆拉力相对后铰点力臂;L为后拉杆拉力相对前铰点力臂 ;L为臂架重心相对前铰点力臂。

2.2.2 原有控制方法和效果

单纯降低俯仰系统下降速度,能够在降低背压P的同时,有杆腔压力值P也会降低,但是降低俯仰系统下降速度后,会对生产作业效率造成影响。根据对液压系统分析和测量,技术人员发现在现有运行速度下,下降时有杆腔压力值为4000kPa,上升时为1000kPa。基于此,对俯仰控制优化,在换层到位后,再次短时间启动上升命令,将有杆腔压力释放到1000kPa,从而达到降低油缸有杆腔压力的目的。原有控制方法为斗轮堆取料机接收到换层命令后,俯仰电机转动、液压阀打开,臂架在油缸作用下开始上升或者下降,俯仰角度等于设定角度时,换层命令消失,俯仰动作停止。

2.2.3 俯仰控制优化方法

触发条件为斗轮堆取料机在取料状态和斗轮堆取料机换层。

控制方法为斗轮堆取料机换层完毕,延时数秒后斗轮堆取料机输出上升命令,持续1s 后输出俯仰停止命令(现场查看1s 内,斗轮堆取料机俯仰角度未发生变化,油缸有杆腔压力由4000kPar 降到1000kPa)。

2.2.4 试验方法

根据上述公式理论核算,优化俯仰控制形式后,作业流量超出现有最大流量200t/h 臂架不会发生自落。对比新旧两种俯仰控制形式下,臂架自落时的作业流量和油缸压力情况。在底层作业时,测量油缸有杆腔和无杆腔油压,并实时观察皮带秤数值和俯仰角度值变化情况。

2.2.5 改造后的效果

采用上述试验方法对某港斗轮堆取料机进行测试,并采用优化后的俯仰控制形式作业,斗轮堆取料机臂架自落时皮带秤作业流量要高于原先控制形式的作业流量。试验结果为符合预期,证明了此改造方法可行。

2.3 斗轮堆取料机俯仰系统优化

2.3.1 改造原理

重点解决底层作业出现踏垛等情况时产生的啃地问题。俯仰机构通过斗轮堆取料机液压油缸、臂架自重和配重自重等作用力的作用下达到平衡。斗轮堆取料机在安装之初,根据设计和安全要求,通过增加配重块,将接地力调整到合理范围,避免出现倾覆事故。同时,液压缸受力也会处于适中的范围。随着设备长期使用发现,斗轮堆取料机接地力上升、臂架自落频次增多的现象。通过深入分析发现,重载压停时斗轮堆取料机臂架积料过多、取料过程中出现塌垛、峰值,无杆腔压力超出安全阀压力时,均会引发臂架自落。如果在底层就可能会出现啃地,对料斗和稳定性带来极大安全隐患。考虑到原机配重调整质量不明,增加配重会导致整机自重增大,钢结构负荷会增大,可能会造成重大机损问题。故考虑俯仰液压系统优化的角度进行解决。俯仰系统优化方案包括俯仰液压泵流量截断压力、液压系统安全压力和油缸安全阀压力适度增大,重点研究方案的可行性和调整方法。

2.3.2 方案可行性研究

对俯仰系统优化方案的可行性研究包括油缸工作压力校核、液压油管压力校核和整机稳定性校核。油缸无杆腔安全阀原有工作压力为21MPa,检查油缸工作压力为25MPa,液压主油管工作压力为31.5MPa,液压阀件的工作压力为31.5MPa,液压泵最大工作压力31.5MPa,因此,按照对油缸无杆腔安全阀压力增大10%,斗轮堆取料机安全阀压力增大到23MPa,均在液压系统安全范围。根据上述核算方法和现场实践,能够确保作业流量超出现有最大流量300t/h 臂架不会发生自落。

斗轮堆取料机油缸压力校核主要针对液压缸伸出最长距离时的稳定性。其计算如公式(4)~公式(5)所示。

式中:PK 为临界压力值; E 为材料弹性模量,取2.1×10MPa; I 为油缸活塞杆的最小惯性矩;L 为油缸伸出最长时上下铰点的距离;d 为油缸缸杆直径。

安全系数N(N=PK/F,F为油缸工作时最大作用力),应大于2。

2.3.3 斗轮堆取料机安全稳定性校核

考虑到斗轮堆取料机回转上部结构600t~700t,斗轮堆取料机出现峰值,臂架质量增加2t~3t,对稳定性影响较小;同时,原有设计资料中,6000t/h 斗轮堆取料机按照通过能力6700t/h 和3000t/h 斗轮堆取料机按照通过能力3300t/h 核算,整机稳定性符合要求,斗轮堆取料机作业峰值通常不会超出上述范围。所以,安全稳定性符合要求。

2.3.4 调整方法

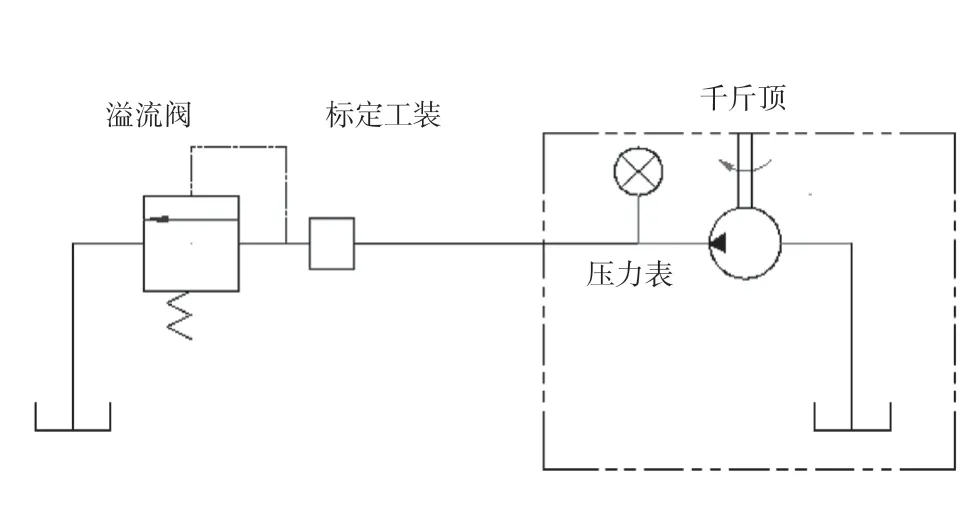

由于油缸溢流阀压力超出系统最大压力,线上调节较为复杂,技术人员结合溢流阀结构和功能特点,利用现有千斤顶等工具,创新设计溢流阀标定简易工装进行线下调节。溢流阀标定工装为φ100 圆钢的加工件,通过车床加工而成,一侧与加压油管快速接头连接,一头与溢流阀阀口相连。溢流阀标定工具需要使用溢流阀标定工装、千斤顶和台钳。台钳对溢流阀进行夹紧,防止压力标定过程中标定工装出现晃动。千斤顶提供动力。

溢流阀标定原理为加压装置采用现有千斤顶油镐,手动打压后,通过千斤顶压力表确定调定溢流阀压力的高低。当溢流阀出口有油液溢流时,压力表指示值即为溢流阀压力值。根据压力表的指数,调节溢流阀的调压旋钮,实现对溢流阀标定值进行调整。

根据俯仰液压系统要求,油缸溢流阀压力要高于液压系统安全压力,液压系统安全压力又要高于液压泵截断压力。油缸安全阀压力可以通过溢流阀标定工具进行调整。调整另外两个压力,先启动液压泵,换向阀不动作,将DR 液压泵截断压力调大,高于系统安全压力将要调整的值。然后调整安全阀,将液压系统压力值调整到优化值,液压系统压力调整完毕。之后再将DR 泵截断压力调整到优化值。

2.3.5 改造效果

采用上述试验方法,对某港斗轮堆取料机测试,采用优化后的俯仰系统作业,斗轮堆取料机臂架自落时皮带秤作业流量要高于原先控制形式的作业流量300t/h。试验结果为符合预期,证明了此改造方法可行。

图1 溢流阀标定原理简图

3 结论

该文以某公司堆场斗轮堆取料机底层取料能力挖潜为研究对象,分析出了影响效能的关键点,创新提出了控制系统优化和液压系统优化方法,通过理论测算和试验论证,证明了方案的正确性,并在某公司堆场所有斗轮堆取料机推广使用。研究成果具有投入成本低、应用效果明显的特点,解决了斗轮堆取料机底层作业能力不足的问题,减轻了人员劳动强度。为提升斗轮堆取料机取料能力、发挥装卸最大效能提供了可借鉴的方案。