火炮身管自紧技术及其特性分析

2022-07-14高永宏郭传祥

陈 瑶,高永宏,郭传祥

(中北大学环境与安全工程学院, 太原 030051)

0 引言

火炮是指以发射药为能源,口径20 mm以上的身管武器的总称。火炮身管作为火炮的主要构成部件,几乎决定了身管武器的使用寿命。经过多次的弹药发射后,火炮身管膛内壁会产生龟裂,继续射击可能会因为疲劳裂纹而导致灾难性事故。因此,火炮武器安全的主要问题来源于火炮身管。身管的自紧指在火炮身管的最后精加工之前,通过一定的工艺手段在炮管壁内制造与发射应力相反的残余应力的一种工艺方法。自紧完成后的身管膛壁内会形成一种压缩残余应力,这种残余应力既能抵消部分火炮发射时制造的膛压,又能延迟内膛面裂纹的生成和限制疲劳裂纹的扩展,从而达到延长身管武器寿命的目的。

1 身管自紧技术发展

1.1 国外自紧技术发展

身管火炮大都采用了自紧技术以满足武器自身的需要。根据目前资料,德国至少有4种火炮采用了自紧身管,即豹1坦克L7A3式105 mm坦克炮、豹2坦克120 mm滑膛炮,FH70式(牵引)和SP70式(自行)155 mm榴弹炮。莱茵金属公司研制生产的豹2坦克120 mm滑膛炮身经液压自紧和炮膛镀铬处理,初速为1 330 m/s,膛压为5.4 kPa,炮身寿命可达1 000发。美国目前采用自紧身管的火炮品种有: M107式175 mm自行加农炮、M102式105 mm牵引榴弹炮、XM104式和M108式105 mm自行榴弹炮等。英国火炮身管武器采用自紧技术的有: M1式105 mm轻型榴弹炮、L7 型105 mm坦克炮、GBTI55 mm自行榴弹炮和L11型120 mm线膛坦克炮。

1.2 国内身管自紧技术的发展

自紧原理最早由法国科学家圣-维南于1872年提出,其研究了厚壁圆筒在受内压作用下材料进入全塑性时的应力状态。近年来在模拟试验和全尺寸身管的研制过程中,开展了液压自紧技术、高膛压火炮身管机械自紧技术基础、高效液压自紧技术、自紧实际控制、火炮身管疲劳寿命等课题研究以及较大规模的实际应用。

98式主战坦克上安装了ZPT-98式50倍径的125 mm高膛压滑膛坦克炮,通过对身管进行液压自紧,来满足高膛压火炮对其身管自身强度的要求。火炮身管采用全膛镀铬工艺,其主要作用是提高身管耐磨损、耐烧蚀的能力和寿命,使其寿命大大提高,达到世界先进水平,炮口动能比俄罗斯2A46M-1型125 mm坦克炮提高近45%。

中国86式100 mm滑膛反坦克炮是在73式100 mm滑膛反坦克炮基础上改进而成的,该炮的身管由电渣重熔高强度炮钢制成,并经液压自紧处理,现已批量生产装备部队。我国的炮兵武器已有100 mm和120 mm滑膛炮、125 mm 坦克炮和152 mm自行加农炮、81式105 mm坦克炮和83式105 mm坦克炮等,其身管采用了自紧技术。

2 火炮身管自紧技术

身管自紧技术有3种,即液压自紧、机械自紧和爆炸自紧。机械自紧技术和液压自紧技术已经投入了实际的生产,并得到广泛的应用。而爆炸自紧由于技术的不完善,至今还未在实际生产中得到应用。

2.1 身管自紧技术的原理

液压自紧加工技术是利用超高压泵产生高压液体直接作用于身管内表面,通过施以高压来完成自紧的一种工艺方法。液压自紧系统主要由超高压发生器(高压泵和倍压器等)框架、芯轴等专用公装、芯轴移动系统、超高压管道和接头、密封装置和测试仪器等组成,因此被广泛应用。目前世界上火炮身管自紧高压泵(含双向作用的高压缸)的压力已达1 400 MPa,属于超高压范围。因此液压自紧存在的关键问题就是需要配备超高压设备(1 000~1 500 MPa的高压泵)和解决超高压密封问题,压力越高密封越困难。

机械自紧也称冲头挤扩自紧法。其主要原理是强迫具有一定过盈量的冲头通过毛坯身管,使毛坯身管内膛产生塑性变形,从而形成一层冷作硬化层, 其合理的残余应力分布可以抵消一部分火炮发射时工作膛压造成的应力,既提高了火炮的强度,又提高了光洁度和内表面硬度,从而增强了耐磨性,降低了裂纹扩展速率,延长了身管的疲劳寿命。机械自紧的驱动方式有两种:高压液体驱动和机械驱动。

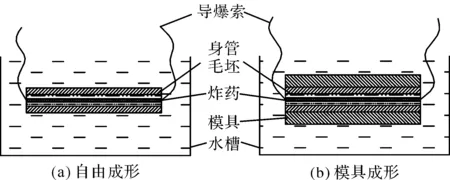

爆炸自紧是利用炸药爆炸产生的瞬时高压使炮膛产生塑性变形的一种自紧方法。图1为爆炸自紧的结构图,炸药置于身管毛坯的中心位置,用导爆索和电雷管相连,炸药周围介质可以是水或空气,自紧管外部可以有限制变形的模具,也可以没有。

图1 爆炸自紧结构简图

通过水槽外部的导爆索引燃身管毛坯内的炸药,炸药爆炸后的冲击波通过防护层直接作用到身管毛坯内表面上,在微秒级时间内完成。机械自紧法和液压自紧法的工艺类似于爆炸成型,爆轰波通过水介质对构件施加冲击内压,整个过程在毫秒级时间内完成。

2.2 自紧技术原理分析

以上3种自紧技术都是通过借助外力对身管内表面施以高压来达到自紧效果,其主要区别在于借助的外力有所不同。机械自紧技术和液压自紧技术是直接作用于身管表面,提前给火炮身管一定的预应力来达到自紧效果。爆炸自紧技术是将炸药置于身管内部,通过爆炸产生的冲击波作用于身管内表面从而达到自紧效果。因此,爆炸自紧法不需要配备超高压设备和解决超高压密封问题,成本较低,并且爆炸自紧技术可以用于不同形状的内膛身管的自紧。

2.3 自紧身管的计算

2.3.1 液压自紧计算

由于自紧管材形状比较复杂,各段尺寸不同,因此在计算各段弹性极限时不能用同一个公式进行,所以大多数炮管都采用局部自紧,即只对药室和膛线起始部自紧。为了解决以上问题,通过对液压自紧管材弹性极限优化得出以下计算方法。

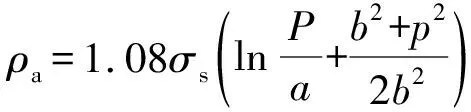

自紧管材弹性极限压力的公式为:

(1)

式中:为弹性极限压力;为管壁中任意点的半径;为压力。可知管材结构尺寸已定,它与自紧压力及自紧毛坯结构尺寸的关系为:

(2)

式中:为自紧压力;为自紧身管内径;为自紧身管外径。可以看出,自紧管材最佳强度的设计是最佳自紧压力和自紧毛坯的设计。在结构尺寸已定的条件下,得到一组约束条件:1≤≤10;1≤≤10;0≤≤1200×10;0≤(-)(-)≤0.8。

2.3.2 机械自紧计算

为研究各自紧度下的身管截面在加载时的应力和卸载后的残余应力,需要对不同情况下自紧身管所需要的压力进行计算,根据文献[15]得到了自紧度身管的自紧压力计算方法。图2为身管弹塑性区分布示意图。

图2 身管弹塑性区分布示意图

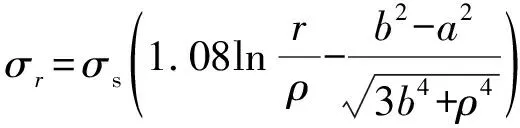

Mises屈服条件下,以理想弹塑性炮钢本构模型以及厚壁圆筒Lame方程可以计算出自紧压力加载时的身管应力状态,由于Mises屈服条件下求出的应力表达式相当复杂,通常采用修正的Mises屈服条件,其身管径向、切向应力、计算方法为:

1)塑性区

(3)

(4)

2)弹性区

(5)

(6)

Tresca屈服准则也可用做自紧压力的计算,但它没有考虑中间应力的影响,当3个主应力大小顺序未知时使用很不便。而Mises屈服准则不仅考虑到了屈服和破坏的影响,而且简单实用、材料参数少、易于实验测定,利于塑性应变增量方向的确定和数值计算。

2.3.3 爆炸自紧计算

单筒身管强度计算公式按第三强度理论为:

(7)

1)半弹塑性自紧管壁内的应力计算

当=时,便可求得半弹塑性状态下自紧身管的自紧压力公式:

(8)

(9)

式中,上角标P为塑性区。

弹性区(≤≤)受力状况如同单筒身管,外压为零,按第三强度理论,弹性区的相当应力为:

(10)

式中:为剪切强度;上角标e表示弹性区。当=时,2=。

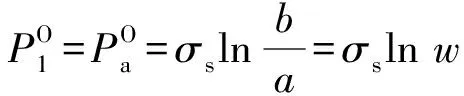

2)全塑性自紧管的自紧压力和应力计算

令=便可求得全塑性自紧管的自紧压力公式为:

(11)

式中:上角标“O”表示全塑性,即100%过应变管。

按第三强度理论,当=便可求得全塑性自紧管壁内的应力:

(12)

由以上可得出全塑性爆炸自紧管加载时的应力。

3)爆炸自紧炸药量的计算

炸药在无限空气介质中爆炸时冲击波超压可用以下公式估算:

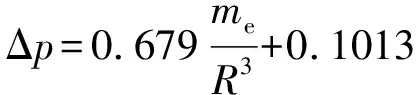

(13)

式中:Δ为冲击波正面上的超压(MPa);为装药的TNT当量(kg);为到爆心距离(m)。

当炸药在地面上爆炸时,地面反射使爆炸效应加强。对于刚性较大的混凝土、岩石表面等,相当于2倍装药量的效应。如果地面是土壤,相当药量可取1.7~1.8。

小药量爆炸的冲击超压波计算公式为:

当Δ>1.013 MPa时,

(14)

当Δ<1.013 MPa时,

(15)

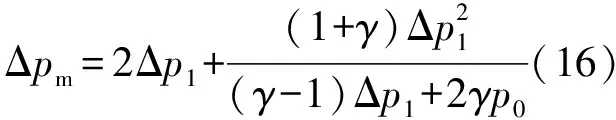

当冲击波运动方向与障碍物刚性壁表面平行时,作用于刚性壁上的最大载荷Δ=Δ;当冲击波运动方向垂直于刚性壁表面时,其所受载荷大大增加,即:

由式(16)可见,若取=1.4,对于超压值较小的弱冲击波垂直入射时,刚性壁所受载荷最大值为Δ=2Δ;对于垂直入射强冲击波,刚性壁所受最大载荷为Δ=8Δ;如果以一定倾角入射刚性壁时,冲击波将产生斜反射甚至产生形成马赫波的非正规反射。

2.4 自紧身管的计算分析

相比较于机械自紧技术和液压自紧技术的计算过程,爆炸自紧技术多了一步炸药药量的计算,但是少了很多繁琐的工艺装卸过程,生产周期短。较高的超应变度可以获得更高的疲劳寿命。炸药爆炸后的冲击波通过防护层直接作用到构件内表面上,在微秒级的时间内完成。动液压法的爆轰波通过水介质对构件施加冲击内压,整个过程在毫秒级时间内完成,可以获得更大的变形而本身仍完好无损,对构件也更加安全。因此,合理的炸药量可以使自紧过程更加安全高效。

2.5 自紧技术的主要问题

液压自紧存在的关键问题就是需要配备超高压设备(1 000~1 500 MPa的高压泵)和解决超高压密封问题,压力越高密封越困难。一般的密封方式无法满足液压自紧,需要采用一种轴向自紧式密封方法,这种方法的原理是利用高压液体产生的轴向压力作用于密封件使其变形,随着压力逐渐升高,高压下的密封效果也逐渐加强,从而达到高压下所需要的密封效果。

机械自紧技术成功与否的关键之一是润滑剂。因此,机械自紧技术在冲头和身管毛坯的各项参数确定后,就需要在冲头和身管毛坯内壁之间进行润滑,其主要目的是降低摩擦力和防止冲头和身管毛坯内壁发生咬黏现象。早期为了避免自紧时炮膛表面被冲头擦伤并减少自紧推力,通常在炮膛表面电镀一层铅作润滑剂。由于镀铅的成本高,电镀时更换阳极的操作频繁,铅又有毒,特别是曾发现炮管横向断裂与铅润滑剂有关,促使对其它润滑剂进行了大量研究。

爆炸自紧技术理论上指出自紧压力在壁厚比一定的情况下,只与材料的屈服强度有关,只有满足一定壁厚比的情况下才能成立,因此爆炸自紧技术的适用范围需要根据毛坯身管的壁厚比才可以确定是否适用。

3 自紧加工技术发展

目前,机械自紧和液压自紧技术已经得到了广泛的应用。由于对爆炸自紧技术深入研究的匮乏,导致其并未被应用于实际。但这3种自紧技术的特点致使它们有着广阔的发展前景,具体优势体现在:

液压自紧技术分为开端自紧和闭端自紧。当进行开端自紧时,方法简单、经济,适用于大批量生产。闭端自紧时由于身管有轴向拉伸,身管弯曲较小。

机械自紧技术冲头的运动方式有两种,一种高压液体驱动方式,另一种是机械驱动方式。当使用高压液体驱动时,可通过调节液压系统的流量来控制冲头的速度。这种驱动方式不仅密封难度低,还降低了工艺过程的危险性。

爆炸自紧法不需要配备超高压设备和解决超高压密封问题,成本较低,并且爆炸自紧技术可以用于不同形状的内膛身管的自紧,例如类似于柱塞泵液力端的三通或四通构件,其主要危险部位在两孔的相贯线处,爆炸自紧加工工艺也可以对其内壁进行自紧处理,这就大大的简化了自紧工艺。爆炸自紧过程中材料在高应变速率下完成弹塑性变形,较之常规加载方式可以获得更大的变形而本身仍完好无损,因此对构件更加安全。

通过上述分析可以清楚的了解到,爆炸自紧、机械自紧和液压自紧都可以成功的对身管毛坯构件实施自增强处理。它们的特点决定了它们适用于不同的身管自增强加工处理场合。虽然爆炸自紧技术还未得到广泛的关注,还存在许多问题尚未解决,但毫无疑问,爆炸自紧技术的发展潜力十分巨大。