航天型号全级次供应商管理模式探索与实践

2022-07-14杨庆功赵鹏飞王辉王闯周颖中国运载火箭技术研究院

杨庆功、赵鹏飞、王辉、王闯、周颖 /中国运载火箭技术研究院

航天工程是复杂的系统工程,涉及学科领域广泛、技术难度大、专业面广、产品构成复杂,需要大量协作配套单位支撑。航天技术的发展、产品的质量与可靠性、进度与成本控制,乃至航天型号任务的成功,都与供应商紧密相关。

近年来,航天型号科研生产任务异常繁重,型号及其配套产品多样化,供应商数量持续增加,供应商管理模式与航天事业高质量发展之间的矛盾愈加突出;航天型号任务中由供应商协作配套引发的质量问题比例长期居高不下,协作配套产品的质量已成为制约航天型号任务顺利实施的主要瓶颈。

为强化航天型号供应商管理工作,中国航天科技集团有限公司从贯彻落实党的十九大精神、习近平新时代中国特色社会主义思想和国家“航天强国建设”“军民融合发展”战略的高度,从圆满完成航天型号任务的角度,提出了构建新时代航天型号供应商管理体系和开放型科研生产体系,强化以质量为核心的供应商管理,实现“全领域、全级次、全过程、全要素”覆盖,为航天事业的健康可持续发展奠定坚实基础。

一、航天型号全级次供应商管理模式构建

秉承系统性、完整性、重点性原则,强化以质量为中心的供应商管理,建立型号全级次供应商“三个清楚”梳理方法,打通设计、工艺、生产、验收过程以及跨单位数据统计壁垒;通过选取“一个型号、一个单位、一个产品”为示范的“三个一”示范工程厘清全级次供应商管理工作方法和管理模式;提出型号全级次供应商风险分析方法,解决供应商风险识别不到位的难题;提出供应商分级分类管理、集中管理、将产品关键环节控制延伸至二次及以上供应商、引入后备供应商、设置负面清单供应商等管理方法,将过程中积累的好做法固化为规章制度,指导全级次供应商管理工作开展。

1.制定型号全级次供应商“三个清楚”梳理方法

以某型号燃气液压伺服机构为示范,按照“配套关系清楚、责任关系清楚、执行规范清楚”原则,以跨单位(部门)协同的工作模式,创新构建了“两维度、多层级、三类别、全过程”的全级次供应商统计分析方法,打通了设计、工艺、生产、试验、验收过程以及跨单位(部门)统计壁垒,辅以编码规则,实现了燃气液压伺服机构复杂单机产品“配套关系清楚、责任关系清楚、执行规范清楚”。经过多轮实践与讨论,形成了航天科技集团全面推广的“三个清楚”统计方法实例,为全面推进型号全级次供应商梳理和分析提供了方法依据和有力支撑。

(1)配套关系清楚是前提

配套关系清楚是按照产品结构和零/部/组件隶属关系从伺服系统、单机、元件、零/部/组件逐级向下分解,直至配套原材料、元器件和标准件,为高效、准确开展责任关系清楚、执行规范清楚奠定基石。以某型燃气液压伺服机构作为顶事件,以设计师系统为责任主体,以燃气液压伺服机构蓝图为基准,从产品结构维度纵向逐层向下梳理各级产品组成,按照分配(研制)基线完成了伺服单机(伺服作动器、伺服控制器、伺服燃气源、伺服液压源等)、伺服元件(涡轮泵、伺服阀、电子盒、过滤器、传感器等)等产品配套分解,并赋予各层级产品编码,以准确反映产品隶属关系。

(2)责任关系清楚是载体

责任关系清楚是按照产品研制流程,完成产品研制全过程各环节责任主体梳理,包括产品设计、工艺、生产、试验、验收过程责任和物资配套责任,是在产品配套关系清楚的基础上做到执行规范清楚的载体。首先,以产品配套清楚汇总表为输入,以计划调度为责任主体,逐个明确各层级产品的抓总责任单位(含外包外协);其次,由抓总责任单位以产品实现过程为基线,将产品实现过程彻底打开并拆分为设计、工艺、生产、试验和验收具体过程,在此基础上明确各过程的责任主体,并通过单位名称与统一社会信用代码确保责任主体唯一性,为执行规范清楚奠定基础。

(3)执行规范清楚是目标

执行规范清楚是在产品配套关系、责任关系清楚的基础上由责任单位明确具体过程实现时所依据技术文件、标准规范,以摸清过程实现的正确性、准确性和合规性,实现过程有据可依、按章办事。为此,运用过程方法和思维,对设计、工艺、生产、试验和验收过程的输入和输出进行科学、系统分析,按照上一过程输出技术文件,依据各级标准规范要求,转化为下一过程输入技术文件,如图1所示。

图1 执行规范清楚示意图

设计过程执行规范包括任务书、技术条件、标准、通用及专用设计规范等;工艺过程执行规范包括设计文件、标准、工艺规范等;生产过程执行依据包括工艺文件、工艺规程、操作规范等;试验过程执行规范包括试验任务书、试验大纲、试验方案等;验收过程执行依据包括设计任务书、通用及专用验收规范等。

2.探索形成全级次供应商风险分析方法

(1)供应商风险分析的对象

通过对核心产品及技术梳理、供应商产品质量问题分析和优秀企业供应商管理经验调研,确定了供应商管控风险分析的对象一般包括影响成败、质量问题多发、新技术应用、三次及以上外协外包、独家、新增、国外等7类供应商。

(2)应识别的风险源

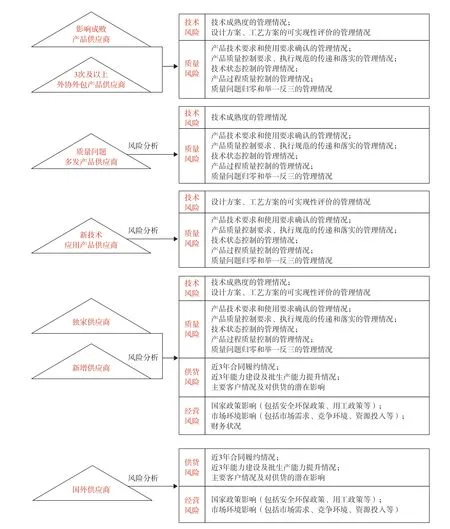

应识别的供应商管控风险源包括技术风险、质量风险、供货风险和经营风险等,开展供应商风险分析的线索包括:

技术成熟度的管理情况;设计方案、工艺方案的可实现性评价的管理情况。

产品技术要求和使用要求确认的管理情况;产品质量控制要求的传递和落实的管理情况;技术状态控制的管理情况;产品过程质量控制的管理情况;质量问题归零和举一反三的管理情况。

近3年合同履约情况;近3年能力建设及批生产能力提升情况;主要客户情况及对供货的潜在影响。

国家政策的影响,包括安全环保政策、行业政策、用工政策等;市场环境的影响,包括市场需求、竞争环境、资源投入等;供应商的财务状况。

(3)供应商风险分析对象与风险线索对应关系

影响成败产品、三次及以上外协外包产品、质量问题多发产品、新技术应用产品供应商应重点分析产品技术风险、质量风险;影响成败产品、三次及以上外协外包产品供应商应全面辨识技术风险;质量问题多发产品供应商应关注技术成熟度的管理情况;新技术应用产品供应商应关注设计方案、工艺方案的可实现性评价的管理情况。

对于独家供应商、新增供应商,应全面开展产品技术风险、质量风险、供货风险、供应商经营风险分析;对于国外供应商应重点分析产品供货风险、供应商经营风险。供应商风险分析对象与风险线索对应关系如图2所示。

图2 供应商风险分析对象与风险分析线索的对应关系

(4)供应商风险应对

应根据风险分析与评价结果,有针对性地提出控制措施,并落实在型号产品研制、生产等环节中,确保风险应对措施合理、有效;必要时对已交付产品进行复查,确保无质量隐患。

3. 型号全级次供应商管理方法

(1)开展型号全级次供应商管理的时机

一是将全级次供应商管理纳入型号研制计划,按研制阶段、批次(发次)开展型号全级次供应商管控工作策划,明确各级供应商梳理与风险分析要求。二是在方案研制阶段转工程研制阶段之前,形成技术状态表、选择供应商时开展全级次供应商梳理和供应商风险辨识。三是型号应以实物配套表为主要依据,按照“纵向为主、自上而下”的原则,组织梳理各级供应商,做到“纵向到底、横向到边”。

(2)型号确定供应商的阶段

在总体方案设计评审前确定系统级、分系统级供应商,在方案转工程研制阶段前确定单机级、零部组件级供应商,完成供应商风险分析工作,制定供应商风险应对措施,控制供应商风险。

(3)全级次供应商数据报送

配套产品数据向分系统总承单位或上一级单位报送,配套物资数据向院物资集中采购单位报送。

(4)全级次供应商数据逐级审查

由总体单位负责审查分系统单位,分系统单位负责审查单机单位,设计单位负责审查生产单位,院物资集中采购单位负责审查型号物资。

(5)型号开展全级次供应商管理工作的3项输出物

输出物包括全级次供应商清单、全级次供应商“三个清楚”数据统计表,型号供应商管控分析报告;前2项要录入航天科技集团供应商管理信息系统,报告作为型号转阶段、出厂节点审查内容。

4.单位全级次供应商管理方法

对型号产品、型号物资供应商按照“统一标准、统一组织、共同认定、资源共享”的一体化管理模式进行集中管理,优化压缩供应商,明确供应商分级分类管理、集中管理、引入后备供应商、设置负面清单、将产品关键环节控制延伸至二次及以上供应商等供应商管理方法。

(1)实施供应商分级分类管理

编制形成《一院型号产品、外协过程分类》,包括《型号单机、通用部组件产品分类》《零件分类》《外协过程分类》,同时针对复杂单机产品形成《伺服机构产品组成》《特种车辆底盘、发射台、发射井及装填设备产品组成》,对供应商按照承制的不同产品、专业类型分别进行归类,并按照类别进行供应商准入、绩效评价和执行规范横向一致性分析。

(2)强化供应商集中管理

对型号产品、型号物资合格供应商实行统一管理,建立院级合格供应商名录,各单位从院合格供应商名录中选择。院型号产品合格供应商包括院及各单位有订购需求的型号总体(总装)、分系统、单机、零部组件产品(含软件)的设计、生产、试验、服务供应商;院型号物资合格供应商包括元器件、金属材料、非金属材料、复合材料、标准紧固件以及货架类机电产品供应商。

(3)开展后备供应商清单管理

根据型号需求和专业发展需求方向,开展后备供应商外网寻源、调研和考察,并对军工系统同类产品、物资的配套情况和行业协会的评价情况进行调研,提前将优秀供应商纳入后备供应商清单;针对纳入后备供应商清单的供应商,可开展标准审查、产品鉴定和试制验证。

通过调研考察,对供应商开展新增准入前能力评价并进行量化评分,评分结果分为高等、中等或低等。高等说明该供应商基础能力强,可以纳入后备供应商清单;中等说明该供应商基础能力一般,应慎选,合格供应商名录内同类供应商超过3家的,原则上不纳入后备供应商清单;低等说明该供应商基础能力较差,不利于后期产品质量控制,不纳入后备供应商清单。针对供应商资质不满足要求的,不得纳入后备供应商清单。

(4)实施不良供应商处置

对于以下合格供应商实施负面清单管理,在整改完成前不允许与其签订新的产品外包和物资采购合同。一是研制过程出现重大批次性质量问题的外包产品供应商;二是验收时连续出现3次批次不合格或1年内使用过程出现2次批次性质量问题的物资供应商;三是进度严重滞后的供应商;四是连续2年绩效评价结果为基本合格的供应商。

对于以下供应商实施合格供应商名录剔除处理。一是被列入负面清单且未按要求完成整改的供应商;二是绩效评价结果为不合格的供应商;三是在廉洁、诚信等方面出现严重问题的供应商;四是连续3年未签订供货合同或未供货且后续无使用需求的供应商。

对于质量问题多发、质量管控薄弱而未采取有效改进措施的分承包商,在廉洁、诚信等方面出现严重问题的分承包商,应当责成供应商变更分承包商。

(5)将产品关键环节控制延伸至二次及以上供应商

按照供应商承担产品外包类别,在任务实施之前,应将需执行的产品质量保证要求、产品规范、过程控制标准(规范)传递到一次供应商,监督供应商传递到末端分承包商,并在研制中及时传递新的要求。当产品涉及以下内容时,应对供应商、分承包商传递情况进行检查。一是外包产品涉及关重特性;二是外包产品涉及特殊过程;三是外包产品涉及不可检测项目;四是外包产品涉及Ⅰ、Ⅱ类单点故障模式项目;五是外包产品对多余物敏感。

三、航天型号全级次供应商管理实施效果

一是建立了“三个清楚”梳理分析长效机制,评估了供应商风险,完善了风险分析的风险线索和管控措施,持续提升了供应商风险分析的有效性,航天型号供应商风险识别和管控能力显著提升。

(1)型号全级次供应商梳理及风险分析

针对有发射、转阶段任务的25个型号开展“三个清楚”梳理和风险分析,梳理出数据857076条、执行规范131905项、供应商3197家。识别出影响任务成败、问题多发和质量不稳定的风险产品243种,对应的供应商113家,逐一明确了风险应对措施,做到风险早识别、早预防和早干预,有效防范化解产品供应和质量风险,提升了保证成功的能力。

(2)单位全级次供应商管控风险分析

完成387项能够覆盖本单位重要性和复杂度高、配套量大的典型产品开展梳理和风险分析,形成数据81125条、执行规范22930项。按照横向一致性要求,提出产品标准规范制修订计划124项,均完成制修订工作,初步做到了典型产品的“三个清楚”和产品标准规范的横向一致,为标准规范逐级传递纵向到底奠定了基础。

(3)形成了研究院型号全级次供应商清单

通过型号全级次供应商统计、分析工作,基本摸清研究院全级次供应商情况,经统计,全级次供应商共3372家,其中一次供应商1362家,二次供应商2321家,三次供应商859家,做到了“三个清楚”,为型号供应链条优化提供了支撑。

二是以供应商风险为导向,实施了航天型号供应商的分级分类管理、集中管理、将产品关键环节控制延伸至二次及以上供应商,引入后备供应商,设置负面清单等供应商管理策略,增强了航天产品供应链抗击风险能力。

(1)实施供应商分级分类管理

对合格供应商实行分级分类管理,从承担产品重要程度、产品类别、在行业中的地位、与单位合作程度、与单位年交易金额5个维度进行分类,整合供应商资源,向优质供应商集中,增加规模效益;与优秀供应商建立稳定的供应链联盟,对核心供应商和大额合同供应商实施战略合作和统谈分签,提前明确质量要求、采购需求、供应节奏,有效支撑大批量科研生产任务的顺利实施。

(2)实施型号产品供应商集中管理

在单机产品、物资供应商院集中管理基础上,将院属单位部组件、零件和工序级供应商实施集中管理,开展散小弱治理,将院属单位596家优质供应商上升为院型号产品合格供应商,剔除了152家散小弱供应商,将121家供应商纳入限用清单,优化了供应商队伍,共享了优秀供应商资源。

(3)引入后备供应商清单和负面清单管理模式

提出后备供应商清单管理模式,强化后备供应商外网寻源、调研和考察,开展准入前量化评价,提前将优秀供应商纳入视野,增强供应链抗击风险能力。

对违反法律法规和航天科技集团、院规章制度采取商业贿赂、虚假欺骗等不正当手段的,重新认定供应商拒不配合认定工作的,责令限期整改拒不整改的,擅自把合同全部任务转包的,发生质量问题拒不配合归零的,出现重大违法违规行为,受到政府、军方重大处罚的供应商,实施负面清单管理,3年内不允许与其签订新的合同,强化了对不良供应商的处置,净化了型号供应商队伍。

(4)将产品关键环节控制延伸至二次及以上供应商

对于关重特性、特殊过程、不可检测项目、Ⅰ、Ⅱ类单点故障模式项目、多余物敏感产品涉及二次及以上供应商时,将设计方案、工艺总方案列为必评项目,将生产过程控制情况列为验收检查重点,提升了型号产品质量可靠性。

(5)形成全级次供应商管理标准,为供应商管理经验推广提供了工具和方法

通过总结、提炼全级次供应商梳理和风险分析方法、分级分类管理供应商的经验做法,形成了供应商顶层管理要求《型号产品全级次供应商管理要求》《型号外包产品合格供应商管理要求》《型号物资供应商管理要求国产物资供应商》,全级次供应商管理工作更加规范化、标准化和流程化,为各单位、各型号开展全级次供应商管理提供了工具和方法。

航天型号全级次供应商管理凝练了国内外企业的优秀实践,并融入先进管理,提出了全级次供应商梳理和风险分析方法,明确了供应商分级分类管理、集中管理、后备清单管理、负面清单管理,将产品关键环节控制延伸至二次及以上供应商,既符合我国国情,又易于普及推广。全级次供应商管理标准的实施对型号产品质量可靠性提升以及航天产业高质量、高效率、高效益发展有积极作用。