超张拉理论在预应力渡槽裂缝处理中的应用

2022-07-13税创新

张 涛 屈 展 税创新

(1. 湖北昊源建设工程有限公司,湖北 宜昌 433002;2. 宜昌市东风渠灌区管理局, 湖北 宜昌 433002)

当前预应力混凝土结构在我国渡槽工程中逐步普及,而各类预应力渡槽梁体裂缝等病害日益普遍。 目前国内外裂缝处理以封闭、外补强等方式居多。 本文以湖北宜昌简沟渡槽为实例,对预应力渡槽在张拉前腹板出现的裂缝从超张拉理论角度进行探讨处理。

1 工程概况

简沟渡槽位于湖北省东风渠灌区总干渠桩号36 +170.4 至36 +647.88,设计过流能力14.0m3/s,加大设计流量16.8m3/s。 槽身段主跨为跨度30m“预应力T 梁+矩形过水槽身” (见图1) 的简支结构,共12 跨。

图1 预应力渡槽槽身结构(单位:mm)

该渡槽在施工期间,少部分T 型梁出现了多处裂缝。 笔者从施工方面分析裂缝产生原因,并基于混凝土异弹模界面裂缝断裂准则,从超张拉理论计算分析,提出处理方案。

2 裂缝分布及成因

该渡槽于2018 年6 月进行了12 号、14 号梁体预制,在张拉前预应力渡槽T 梁腹板马蹄形至翼缘板底部产生不同程度的裂缝。

2.1 裂缝分布

显微图像和超声波检测显示:12 号梁共6 条,其中最严重的5 号缝最大缝宽为0.16mm,最大缝深为37mm,最大缝长1100mm,距梁底仅余120mm;14 号梁共20 条,其中最大缝宽0.14mm,为1 号,最大缝深65mm,为11 号,最大缝长2000mm ,为15 号,4 号、12号、15 号已延伸至梁底。 钢筋保护层厚度超过30mm的裂缝有24 条。 裂缝特点主要有:ⓐ左右两侧分布较对称,均呈竖向分布;ⓑ集中在梁体长度方向1/2 ~1/4范围内;ⓒ主要集中从腹板下缘马蹄部位向上延伸,部分接近梁底;ⓓ偶现靠近横隔板处,且延伸最长。 具体裂缝分布见图2 ~图5。

图2 12 号梁有隔板侧(单位:mm)

图3 12 号梁无隔板侧(单位:mm)

2.2 裂缝成因

经梳理排查施工条件及、分析裂缝特点,认定裂缝成因主要有:ⓐT 梁混凝土强度等级为C50,其胶凝材料量大,且未添加粉煤灰,初期48 小时内部水化热达到极值,核心温度可达60℃以上,导致薄壁混凝土内部与外表面温差极大,如此温度梯度产生的温度应力超过混凝土初期抗拉强度,并在变截面等应力集中部位体现;ⓑ浇筑时段昼夜温差大,加剧混凝土内外温度梯度;ⓒ受狭窄河谷场地限制,无法采取有效的温控措施;ⓓ个别横隔板拆模不合理。 最终因翼缘板、腹板马蹄约束导致腹板薄弱环节产生以温度裂缝为主的系列裂缝。

图4 14 号梁有隔板侧(单位:mm)

图5 14 号梁无隔板侧(单位:mm)

3 裂缝特点及影响因素分析

3.1 裂缝特点

裂缝主要有以下特点:ⓐ部分裂缝深度已超过钢筋保护层厚度;ⓑ所有裂缝走向均为竖向;ⓒ裂缝主要集中分布在梁体长度方向1/4 至1/2 的中下部,部分裂缝已延伸至梁底;ⓓ梁体为薄壁结构,裂缝基本属于温度应力导致的张性裂缝。 若不进行处理,后期运行中,受弯核心区域的裂缝将对结构安全运行产生不利影响。

3.2 影响因素分析

目前国内对预应力T 梁结构裂缝采取的加固处理方式主要有:ⓐ对龟裂状、直线裂缝中窄缝( <0.1mm)采取树脂等表面封闭,对稍宽缝(0.1 ~0.15mm)采取灌浆处理;ⓑ对顺预应力方向、梁端斜竖裂缝采取灌浆及粘贴碳纤维等外表面粘贴加固补强等措施。

鉴于本工程裂缝产生部位、走向、深度等指标的特殊性,修补加固材料弹性模量与原混凝土不一致、梁体尚未张拉等因素,若按传统的封闭加固方法,其耐久性、封闭成效等方面仍存在不确定性。

3.2.1 界面异弹性模量的不利影响

通常裂缝修补材料弹性模量难以做到与原混凝土弹性模量一致。 而裂缝扩展程度与钢筋混凝土梁界面弹性模量的变化有着较为显著的影响。 同时依据混凝土异弹模界面裂缝断裂准则,一类为裂缝沿着两种材料的交界面扩展,另一类为裂缝沿着断裂韧度低于交界面的非交界面扩展。 基于双材料三维界面裂缝断裂准则,在裂缝面上既有张开位移又有滑开位移及撕开位。 这些理论充分显示,结构本体混凝土弹性模量与裂缝修补材料的弹性模量的差异极大影响着裂缝修复质量。

而裂缝修补材料的弹性模量等物理性质难以做到与本体结构协调一致,水泥基的材料存在普遍的收缩性质,硬化树脂类的热膨胀系数与本体不一致,柔性树脂类耐久性不足。 本工程渡槽停水、通水运行工况转换频繁,在空载、满载运行工况下,反复大幅挠度变形中,必然产生不一致的协调变形,因而存在裂缝修补的新老结合处易重新开裂的不利影响。

3.2.2 应力损失不利影响

预应力混凝土结构在施工及运行过程中存在锚具变形、孔道摩擦、预应力钢筋应力松弛、混凝土收缩徐变等各种引起应力损失的因素。 其中初期的预应力钢筋应力松弛和后期的混凝土收缩徐变导致的应力损失尤为突出。 经过几种应力损失后,混凝土结构产生的预压应力过小,不能有效提高构件的抗裂度和刚度。

对于已产生裂缝的预应力混凝土结构,受制于其裂缝修补效果不一,特别是针对0.1mm 以下的细微裂缝,难以达到有效灌缝效果,后期应力损失将不可避免地对已修复的裂缝在运行承载变形期间重新开裂带来不利影响。

3.3 超张拉加固分析

3.3.1 超张拉原理

本工程裂缝均呈竖向分布,为张性缝,且大部分集中在跨中区域,该区域梁体承受荷载最不利的主应力为受弯引起的拉应力。 为消除上述不利影响,依据围岩强度强化理论。 对存在垂直法向应力方向薄弱部位的混凝土结构(原存在裂缝区域)提供更大的压应力,其将受增加的锚固压应力而强化受损部位结构。 超张拉让梁体保持在一个持续受压强化的状态,同时随着张拉强度的增加,保持受损修复后的预应力混凝土的完整性和稳定性。

通过适度提高张拉力,让预应力钢筋引起的预压应力抵消荷载引起构件受拉边缘(跨中下缘)的拉应力,使梁体在正常运行工况下,仍维持全断面受压状态,同时有效克服各类不利应力损失,保障受损修复后的梁体全生命周期内维持可靠的安全余度。

3.3.2 超张拉应力控制范围复核

本工程渡槽梁体裂缝控制等级为二类,为一般要求不出现裂缝的构件。 此时计算基准按正截面混凝土法向应力小于0.7 倍的混凝土轴心抗拉强度标准值(2.59N/mm2)。 考虑各类修复材料弹性模量差异及其轴心抗拉强度标准值高低不一,消除跨中截面下缘拉应力对裂缝修复效果的不利影响,同时降低应力损失,按照严格不出现裂缝的构件复核。 对跨中截面进行正截面抗裂计算。 依据《水工混凝土结构设计规范》(SL191—2008)对工程运行最不利工况渡槽满水状态和单片梁自重工况进行最不利位置跨中正截面抗裂复核。

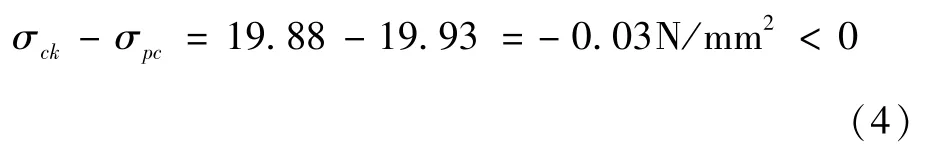

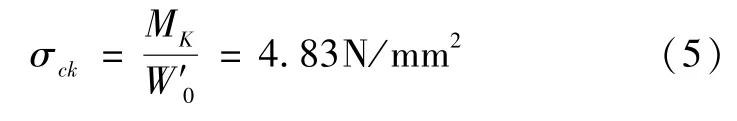

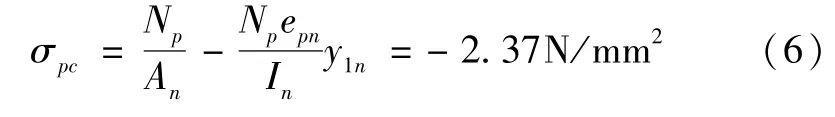

a. 满槽水工况。 本工况考虑结构自重、满槽水重、槽顶人群荷载等,复核设计构件跨中抗裂验算边缘的混凝土法向应力

式中,sck为在荷载标准值作用下,构件抗裂验算边缘的混凝土法向应力,N/mm2; Mk为按荷载标准值计算的弯矩值,N·mm;W0为构件换算截面受拉边缘的弹性抵抗矩,mm3; spc为受拉区预应力钢筋合力处的混凝土法向应力,N/mm2;Np为预应力钢筋及非预应力钢筋的合力,N;An为净截面面积,mm2;epn为净截面重心至预应力钢筋及非预应力钢筋合力点的距离,mm;yn为净截面重心至所计算处的距离,mm;In为净截面惯性矩,mm4。

梁底部拉应力虽小于混凝土轴心抗拉强度标准,但仍存在拉应力,不满足严格不出现裂缝的构件的要求,若此拉应力大于灌缝材料其抗拉强度或大于灌缝材料与混凝土界面的黏接抗拉强度,则裂缝会重新张开。

经试算,再调整孔道钢绞线,每孔ϕ15.2 钢绞线由原来11 根增加到12 根,同时增大张拉控制应力,超张拉至σcon= 0.75fptk。此时:

且此时其最大法向应力小于C50 混凝土抗压强度设计值23.1N/mm2,满足规范要求。 同时钢绞线张拉控制应力也满足规范规定的不大于0.75fptk的上限要求。

b. 渡槽梁体自重工况。 梁由于预应力钢筋的预张拉作用,可能会在构件上边缘混凝土引起预拉应力。施加荷载后,荷载在构件上边缘引起的压应力可以产生对预拉应力的抵消效果。 上部渡槽尚未落位,仅考虑T 型梁自重时,荷载引起的压应力对预拉应力的抵消效果最弱,此时为最不利工况。 复核设计构件跨中抗裂验算边缘的混凝土法向应力

扣除全部预应力损失后在验算截面上边缘的混凝土法向拉应力

拉应力小于压应力,符合要求。

4 裂缝处理

4.1 处理方案

在满足设计要求和保障建筑物安全运行的前提下,混凝土结构质量缺陷处理,以少损伤母体为原则,裂缝处理方案采用先处理裂缝,再进行张拉,具体方案为:ⓐ宽度<0.10mm 的裂缝,在表面涂刷水泥基渗透结晶材料进行封闭,宽度≥0.10mm 的裂缝或出现钙化的裂缝,采取化学灌封、表面涂刷水泥基渗透结晶材料;ⓑ调整孔道钢绞线根数,ϕ15.2 钢绞线由原来每孔11 根增加到12 根,同时增大张拉控制应力,超张拉至σcon= 0.75fptk。

4.2 处理结果

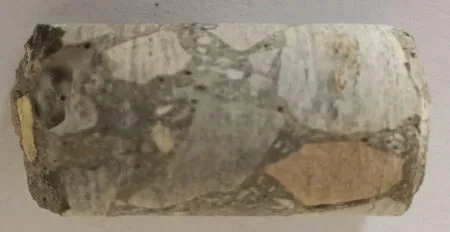

经处理后,利用超声波跨缝进行裂缝检查,利用手持式取芯机对裂缝位置浅层钻取芯样(见图6),辅助检测裂缝处理效果。 检测结果一致表明:裂缝填充效果良好,芯样完整、缝隙填充密实,达到了预期效果。该渡槽已于2018 年12 月建成,并经过维持一周时长的满槽水静载试验,原裂缝部位无异常。 目前已通水运行3 年余,其间运行管理单位多次对裂缝修复部位进行观测,裂缝修复效果完好,运行正常。

图6 裂缝处跨缝芯样(裂缝已充填密实)

5 结 论

a. 因混凝土弹性模量与裂缝修补材料基性难以保持绝对一致,受弹性模量差异大影响,在运行期反复挠度变形中,裂缝可能重新张开。

b. 对存在垂直法向应力方向的张性裂缝预应力混凝土结构,采用适度超张拉,提供更大的压应力,进而强化裂缝受损部位,同时有效克服各类不利应力损失,维持受损混凝土结构全生命周期内可靠的安全余度。