注浆加固技术在处理路基路面病害中的应用

2022-07-13李华君

李华君

(张家口市交通建设投资控股集团有限公司,河北 张家口 075000)

0 引言

由于气候环境以及超限超载等因素的影响,致使沥青路面出现路基变形、边坡塌滑、翻浆等病害[1]。针对路面早期损坏一般采用换填法、复合地基法、强夯加固法、排水固结法和深层搅拌法处理,但上述方法不适用于路基已存在的病害。本文采用注浆加固技术快速处理路基路面病害,从注浆加固材料影响因素、注浆材料性能要求等方面进行研究,可为处理路基路面病害提供参考。

1 工程概况

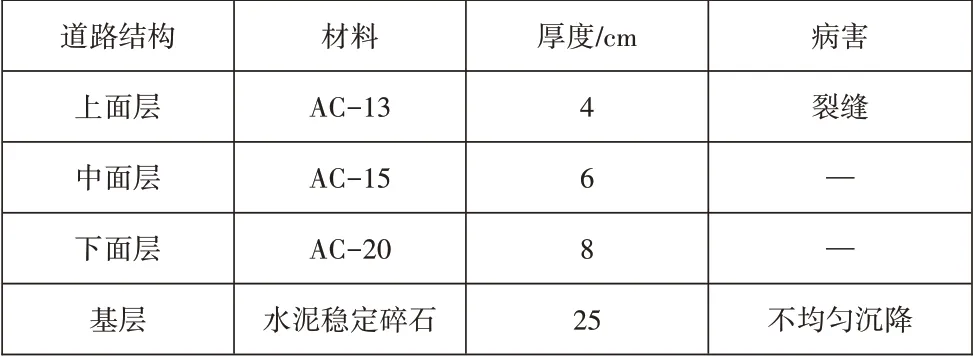

某公路工程段软土地基约占有65%。当地冬季降雪量、降水量较大,造成土基中含水量较高,沿海公路修建过程中经常遇到饱和淤泥质黏土和松散粉细沙层,若处理不当,极易导致路基纵向开裂、滑移及桥涵接头处的跳车病害。同时,滨海地区土体承载能力、模量等较低,由于其高天然孔隙比的特性,当外界附加应力稍微扰动作用后很容易出现较大的沉陷,一般需要在基坑施工前进行场地预处理或者采取坑内土体加固、换填处理等措施[2]。为确保本项目的修筑,选取本项目工程K45+000—K48+500,全长3.5km 作为注浆加固施工路段,该路段的道路结构及病害类型见表1。

表1 道路结构及病害

2 注浆材料技术性能

2.1 水泥

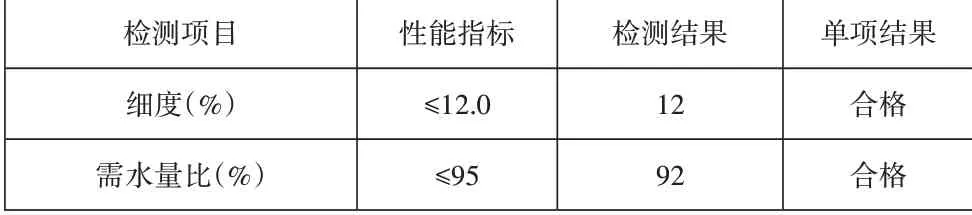

在路基路面施工过程中应用注浆加固技术,选择满足施工要求的水泥尤为重要,需要选用强度高、终凝时间长的水泥,故本文水泥使用42.5 普通硅酸盐水泥,并对其物理性能进行试验检测,检测结果如表2所示。

表2 水泥物理性能试验检测结果

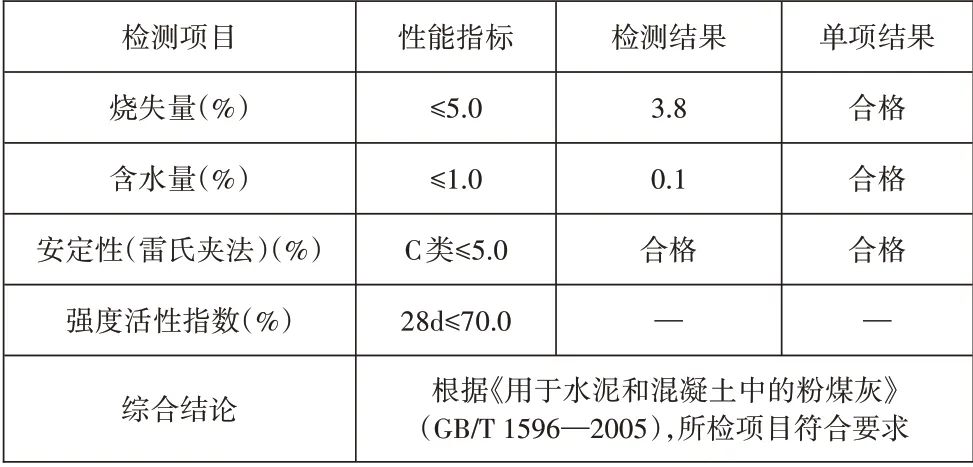

2.2 粉煤灰

粉煤灰作为注浆材料外加剂使用,在掺入粉煤灰后对注浆材料的早期强度影响较小,但对其后期强度有较高的提升。本文在掺入粉煤灰时,对其进行了物理性能测试,检测结果如表3所示。

表3 粉煤灰物理性能试验检测结果

表3(续)

为研究不同掺量粉煤灰对注浆材料早期抗压强度的影响, 本文在室内采用Ⅰ级粉煤灰掺量为5%,10%,15%, 20%, 25%,掺入注浆材料进行早期(24h)抗压强度试验,试验结果如表4所示,粉煤灰掺量与注浆材料早期抗压强度关系如图1所示。

表4 注浆材料早期抗压强度试验结果

图1 粉煤灰掺量与注浆材料(24h)抗压强度关系

由图1 可知粉煤灰掺入量为5%时,抗压强度为25.6MPa;当掺入量为10%时,抗压强度为24.1MPa;当掺入量为15%时,抗压强度为22.9MPa;当掺入量为20%时,抗压强度为19.6MPa;当掺入量为25%时,抗压强度为17.2MPa。对粉煤灰掺入量与注浆材料抗压强度进行线性拟合,得:y=-2.13x+28.27,R²=0.9672,注浆材料早期强度随着粉煤灰掺加量增加而减小。

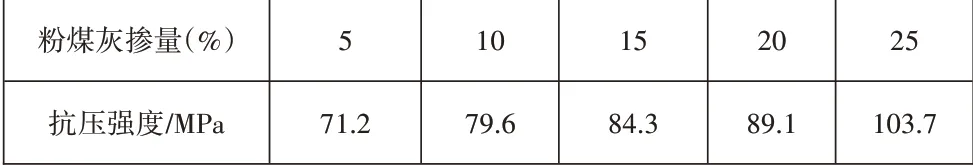

此外为研究粉煤灰对注浆材料后期抗压强度的影响,本文在室内采用粉煤灰量掺加量为5%,10%,15%,20%,25%,掺入注浆材料进行后期(28d)抗压强度试验,试验结果如表5所示,粉煤灰掺加量与注浆材料后期抗压强度关系如图2所示。

表5 注浆材料后期抗压强度试验结果

图2 粉煤灰掺量与注浆材料(28d)强度之间的关系

由图2 可得,粉煤灰掺入量为5%时,抗压强度为71.2MPa;当掺入量为10%时,抗压强度为79.6MPa;当掺入量为15%时,抗压强度为84.3MPa;当掺入量为20%时,抗压强度为89.1MPa;当掺入量为25%时,抗压强度为103.7MPa。对粉煤灰掺加量与注浆材料抗压强度进行线性拟合,得y=7.45x+63.23,R²=0.9489,注浆材料后期强度随着粉煤灰掺加量增加而增加。结合注浆材料早期抗压强度和后期抗压强度,选择最佳粉煤灰掺量为15%,故本项目采用粉煤灰掺量为15%制备注浆材料。

2.3 技术指标

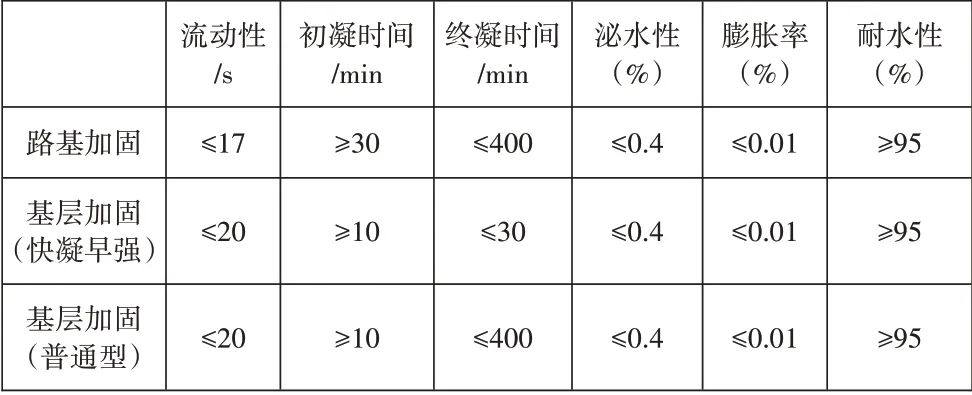

注浆材料一般使用硅酸盐水泥、粉煤灰、沙等材料混合,该混合料具有高黏性且硬化后抗压强度高,同时还具有较好流动性,可以快速修复路基路面病害。在处理不同路基路面病害时对注浆材料有着不同的性能要求,见表6。

表6 注浆材料性能要求

3 工程实践

3.1 施工工艺

为分析注浆材料在不同深度的加固效果,本文选取K550+000—K550+500 作为试验路段,每段100m 平均分为5 段。本试验采用50cm, 100cm, 150cm, 200cm,250cm 五种不同注浆深度进行加固处理。试验路段A,B, C, D, E 注浆深度分别为50cm, 100cm, 150cm, 200cm,250cm。然后在相同荷载(1MPa)作用下对路表弯沉及路基表面竖向变形进行检测。

试验路段注浆施工采用压力注浆法,利用液压或气压把能凝固的浆液均匀地注入岩土层中,以填充、渗透和挤密等方式,驱走岩石裂隙中或土颗粒间的水分和气体,并填充其位置,硬化后将岩土胶结成一个整体,从而使地基得到加固,防止或减少渗漏和不均匀沉降。在施工时要注意以下几点。

(1)施工前准备。清理5 个试验路段,保证路面洁净,对施工设备进行检测,在施工时保证正常运行。对已变形的建筑物、构造物纠偏,使已发生不均匀沉降的建筑物、构造物恢复原位或将其控制在一定的沉降范围内[3]。

(2)布孔。根据理论计算和实践经验,布孔通常采用基层孔和土基孔双层布法,本施工路段为双车道,故在布控时考虑加固距离,通常为1.3m 且呈“品”字形。

(3)钻孔。根据定位,采用水钻和风钻相结合的施工工艺进行钻孔。孔径为80~100mm,注浆深度根据注浆所需要的具体厚度确定。

(4)下注浆管。压浆管采用直径为30mm 尾管,压浆管下端尾管壁上每隔25m做溢浆孔,压浆管应高于地面30mm,压浆孔四周进行封闭,保证压浆管的稳定性。

(5)压浆。采用注浆泵进行注浆,注浆的顺序为先四周后中间,注浆压力控制在0.5~1.0MPa,当压力稳定后再稳压1min 后卸压浆管。施工时压浆管不宜过长,否则会由于施工时间过长而导致浆液凝固堵塞管芯[4]。

(6)现场清理。待浆液凝固后压浆口采用水泥砂浆抹平封口,截断渗透水流。

3.2 性能检测

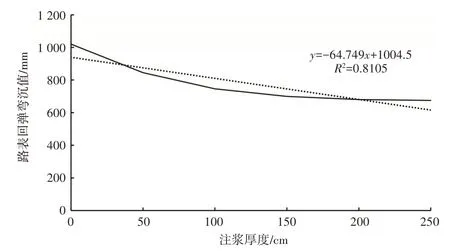

(1)为研究注浆深度对路基路面施工质量的影响,本文在试验路段采用5 种不同加固深度,试验路段A,B, C, D, E 注浆完成后,检测其路表回弹弯沉值,试验结果如图3所示。

图3 注浆厚度与路表回弹弯沉值关系

从图3中可以看出,随着注浆深度的增加,路表回弹弯沉值逐渐减小,且图像斜率在逐渐减小,说明路表回弹弯沉值变化幅度随着注浆深度增加而减小。注浆深度在200~250cm时,路表回弹弯沉值变化极小,只减少了9,说明当注浆深度达到某一范围时,继续增加注浆深度对路表回弹弯沉值影响极小。在工程应用时要注意此范围,避免浪费注浆材料。

(2)为研究注浆深度对路基路面施工质量的影响,本文在试验路段采用五种不同加固深度,试验路段A,B, C, D, E 注浆施工完成后,检测其路基竖向变形,试验结果如图4所示。

图4 注浆厚度与路基竖向变形关系

从图4中可以看出随着注浆深度的增加,路基竖向变形逐渐减小,且图像斜率在逐渐减小,说明路基竖向变形变化幅度随着注浆深度增加而减小。注浆深度从200cm 到250cm 时,路基竖向变形只减少了8.32,说明注浆加固深度达到一定范围后,继续增加注浆材料,对路基竖向变形影响极小。

4 结论

采用注浆加固技术处理路基路面病害时,可以减少对路面周围环境的影响。注浆材料对注浆技术应用效果有较大影响,本文通过研究可得到以下结论:

(1)硅酸盐水泥适合作为注浆材料,随着粉煤灰掺入量的增加,注浆材料的早期抗压强度减小。

(2)注浆深度对路表回弹模量和路基表面竖向变形影响存在理想范围。