单点系泊基盘整体建造的过程控制

2022-07-13梁杰

梁杰

(海洋石油工程股份有限公司,天津 塘沽 300452)

1 引言

CFD单点项目桩基盘属于半封闭箱体结构,其上部与转塔系统相连。转塔结构制作涉及到轴承和旋转,转塔上有两个轴承,两个轴承都需要有机加工精度要求,因此,要求制作的精度高,并且要求转塔很高的垂直度。另外,由于转塔和桩基盘是分两部分分别预制,转塔(TURRET)和桩基盘(PILE BASE)分别制作完成后,然后进行转塔和桩基盘组对、焊接。因此,要求桩基盘的组对、焊接的制作必须达到或者接近机加工的等级要求,综合上述因素,桩基盘的建造需要很高的水平度,以减少转塔在旋转过程中的偏心,才能保证转塔上的两个轴承满足上部结构旋转的需求,也由此决定了定了其建造、安装的难度。

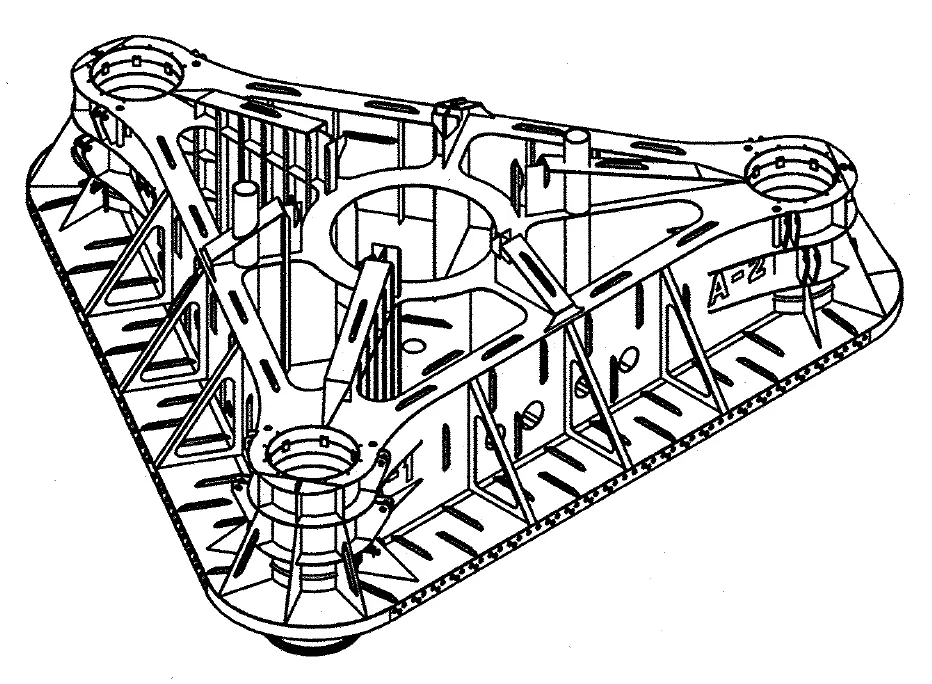

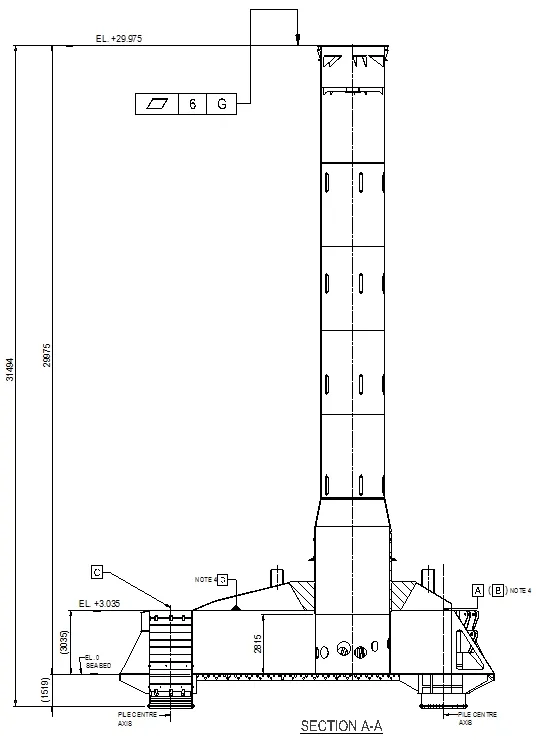

本文根据CFD项目桩基盘的建造及过程控制,分析了类似半封闭箱体结构的建造过程及过程控制措施,新的建造工艺及严格的过程控制措施解决了高精度的铆焊施工难点,为海洋石油工程开拓了一个新思路。桩基盘模型见图1,实际建造实体见图2。

图1 桩基盘的模型图

图2 桩基盘的建造实体图

2 技术要求

单点系统为上部旋转系统,上部旋转系统在日常使用过程中,需要以内塔为轴旋转,因此要求制作或安装完成后内塔顶端的水平度较高,这样才能保证上部模块在旋转过程中减少轴外力。因此,在建造过程中通过两个过程来实现上述要求。第一,设置准确的水平面测量点,保证桩基盘建造的水平度;第二,通过已经测量的水平面来定位内塔的垂直度,由此来保证内塔顶端与桩基盘的平面度;第三,海上安装时,通过测量顶端的水平度,来保证单点的垂直度,以确保旋转系统的绕轴垂直旋转。整个桩基盘的平面度要求如下:桩基盘设置的参考点的ABC形成的平面度的要求≤3mm,内塔顶端与桩基盘参考点ABC形成的G平面的平面度为6mm。其他技术要求如下:拼板最大允许错皮为0.1t或3mm,两者取最小值;(t为板厚)。

图3 基盘参考面G以及平面度要求

3 施工准备

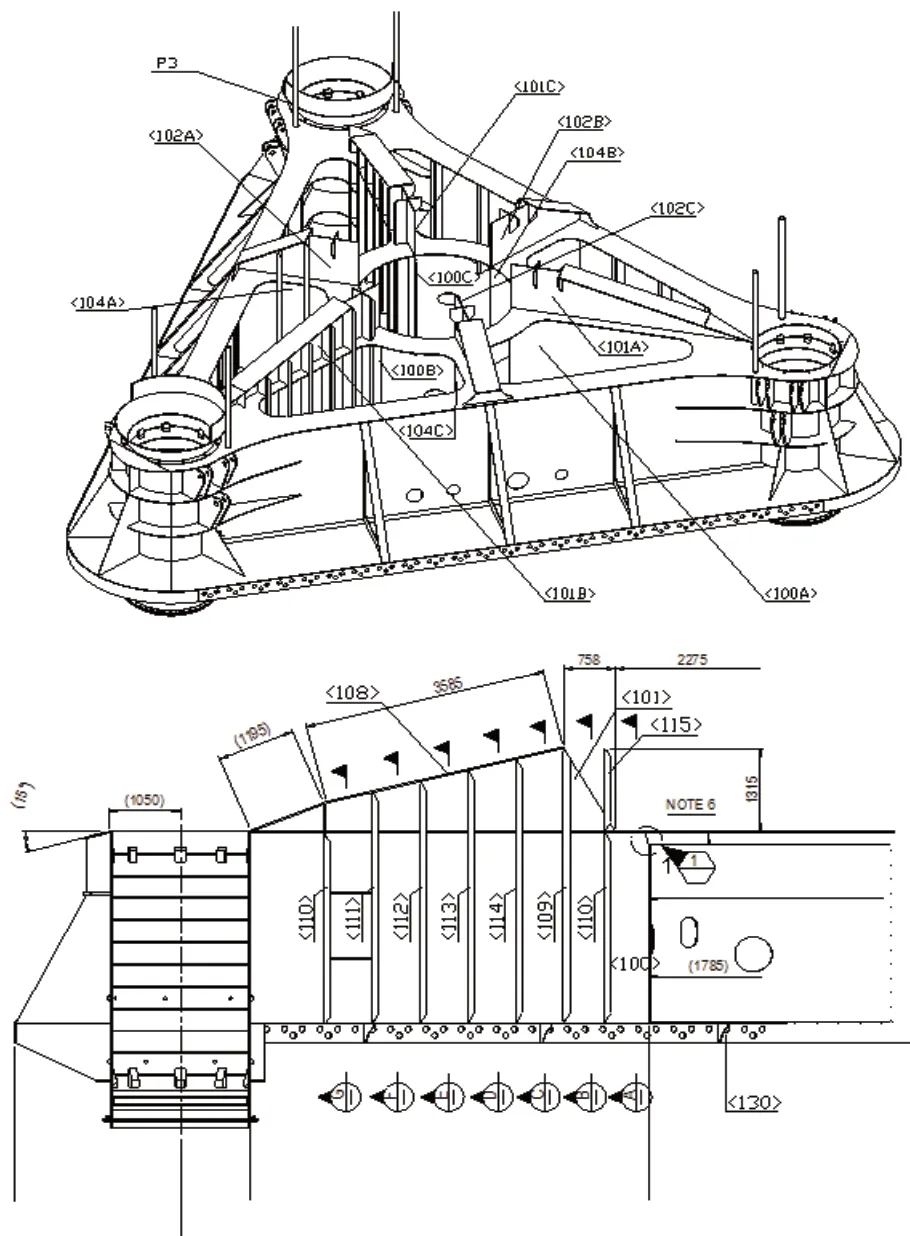

对所有的杆件进行编号,密闭空间或狭小空间的焊道进行编号,通过模拟施工,模拟施工顺序,考虑了所有结构件的组对顺序及结构件的焊接可操作性,保证此类的箱体结构的所有施工可操作,以确保组对准确性及可焊性。编号形式示意图如图4所示:

图4 桩基盘的结构件编号

桩基盘所有的结构件的组对及焊接工艺流程如图5所示:

图5 桩基盘的结构件组对及焊接工艺流程

4 施工及过程控制

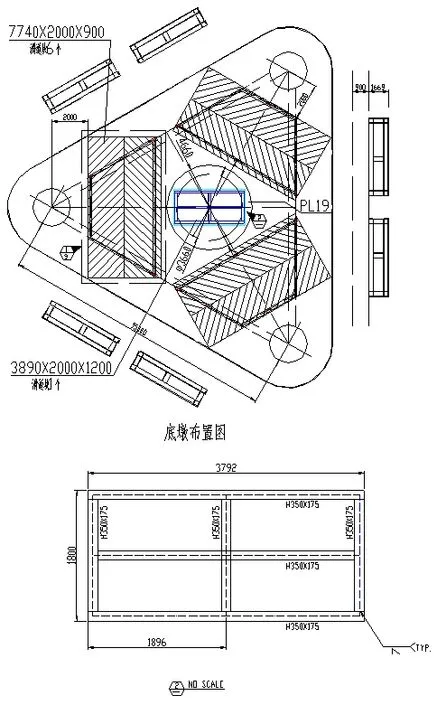

4.1 场地及垫墩布置

桩基盘在5#预制场地建造。该场地地面承载即桩基盘的支撑墩面积,必须满足400t的承压。桩基盘采用正装造法,放置于钢板桩码头,设置铁墩式支撑台。各支撑台要进行水平测量,确保最大相对高差为2mm。桩基盘的支撑垫墩如图6所示。

图6 桩基盘的支撑及垫墩图

4.2 桩基盘建造及控制过程

桩基盘的建造重点需要关注箱体的整体组对,整体焊接,整体组对完成后,要及时的进行测量,并做好记录。后续在整体焊接过程中的分段分时测量,及时根据测量报告调整部分位置的焊接方向及焊接顺序。

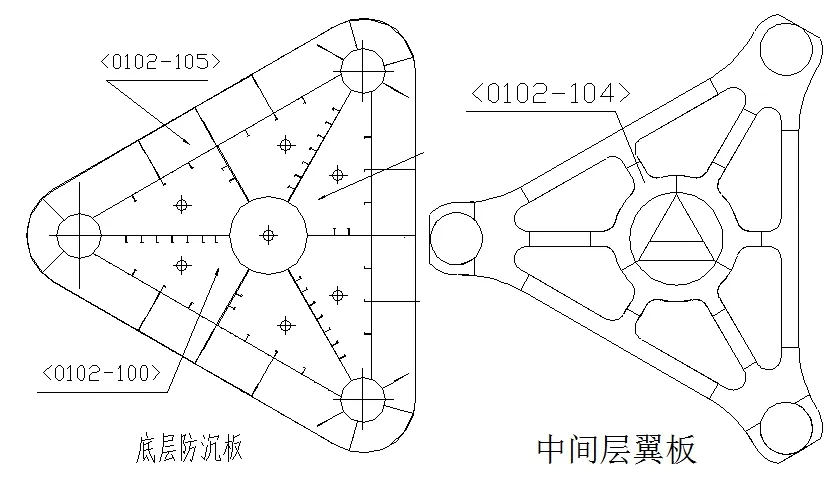

第一步:预制底层防沉板(<0102-100>、<0102-105>)和中间层翼板(<0102-104>)。参见图7。在分片预制后应分别进行调平,进行水平测量,并做好水平记录报告。由于内转塔由APL提供,因此为了保证内转塔的安装精度以及在基盘上的定位,拼接时中间层翼板中间的圆孔先不开,待内转塔安装前采用现场开孔的形式完成。

图7 桩基盘的底层防沉板和中层翼板示意图

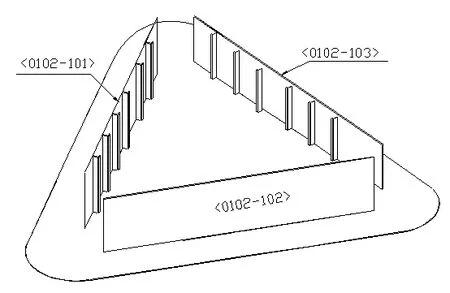

第二步:将预制好的底层防尘板吊到布置好的底垫墩上,再次调平,做好水平测量记录。然后,将预制好的外围的三块主腹板<0102-101~103>(预制好加强筋板并已调平)点焊在底层防沉板上,但不焊牢。参见图8。所有Risers/J-tube水平段在腹板上的开孔需要根据到货情况现场开孔,同时在开孔处增加加强环以弥补现场手把开孔的精度问题以及使应力平滑过渡。

图8 桩基盘的立板组对示意图

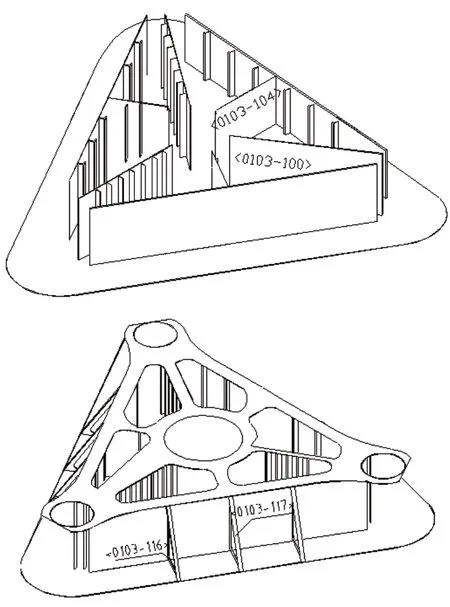

第三步:先后将预制好的内部的六块腹板<0103-104>(预制好加强筋板并已调平)、<0103-100>(预制好加强筋板并已调平)点焊在底层防沉板上,但不焊牢。参见图9。预制内部六块腹板时,与内转塔组对的一端留50mm的余量。

第四步:将预制好的中间层翼板<0102-104>(已调平)点焊到以上组对好的结构上,并且安装主腹板上的加强筋板<0103-117>、<0103-116>(点焊,但不焊牢)参见图9。

图9 内腹板及中层翼板组对示意图

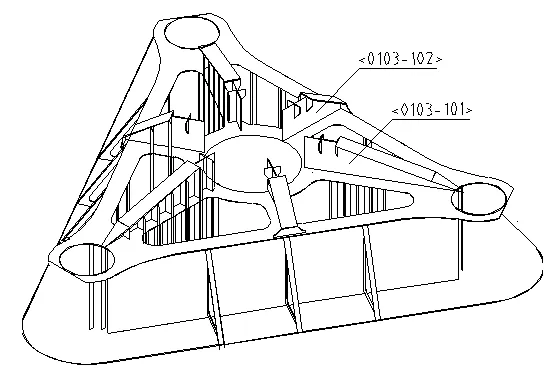

第五步:安装楔形块<0103-101>、<0103-102>(预制好面板及筋板),点焊,但不焊牢。参见图10。

图10 上筋板组对示意图

第六步:对以上装配好的结构整体施焊。整体施焊要求对称同时开始焊接,并且做好焊接记录。第一层封底焊接完成后,进行一次测量,检查焊接引起的变形。观察变形的趋势,如有变形,调整焊接的方向和顺序。如此操作直到箱体焊接完成。

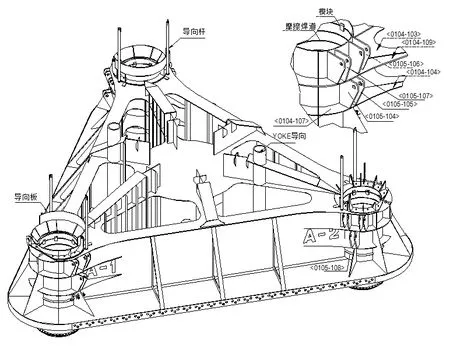

第七步:安装钢桩套管<0105-100>→套筒外用环板<0104-103> <0104-104> <0104-107> <0104-109> →吊点板 <0105-104> <0105-105> <0105-106> <0105-107>→安装泥浆管线导流<0105-108>→安装所有外用三角肘板→安装底板下的裙板和肘板。见图11。

图11 钢桩套筒的安装

第八步:安装到步骤6后进行整体施焊,在焊接<0105-106><0105-107>时,一定要用轴把吊点串起来,以防焊后变形。在焊接<0105-104><0105-105>时采用同样的办法。确保调平眼环位置

5 小结

密闭箱体结构的建造重点考虑箱体焊接完成后的变形,保证满足后续其他结构的技术要求。要保证箱体变形,首先,要编制合理的组对施工流程工艺,确保箱体的焊接可焊性;其次,做好焊接顺序控制,做好焊接过程测量控制,每一道工序结束,随时进行测量,根据测量结果,调整下一次的焊接顺序和方向;最后,箱体整体完成后,核对各类程序报告,以确保整个过程的焊接和测量满足技术要求。