膨胀珍珠岩/脱硫石膏复合材料的制备与性能

2022-07-13杨慧君李刚赵红艳王爱芹马玉薇汤骅王玉雪

杨慧君,李刚,赵红艳,王爱芹,马玉薇,汤骅,王玉雪

(石河子大学 水利建筑工程学院,新疆 石河子 832003)

火力发电厂在发电过程中会产生SO2占主要成分的炉烟,其直接排入大气,会对环境造成污染,在加装脱硫装置后会排出大量固体脱硫石膏,其产量在2012~2016 年间从5230 万t 增加到7100 万t,且仍在逐年增长,如果不加以妥善处理,脱硫石膏的堆积将会占用大量土地资源,其所含的重金属、酸性氧化物等物质会污染环境,因此,脱硫石膏的资源化利用已经成为人们必须面对的一个重大社会问题[1]。

目前,我国对脱硫石膏的利用主要包括做水泥缓凝剂、制备建筑石膏、硫酸钙晶须、防水块、防火板以及改良土壤等,其中,脱硫石膏在建筑方面主要被制成石膏砌块、石膏墙板、石膏粉和石膏基复合胶凝材料等[2-4]。膨胀珍珠岩是一种天然酸性玻璃质火山熔岩,具有轻质、保温、隔热、抗老化、耐腐、无毒无味等优良性能,资源丰富,价格低廉,广泛用于建筑、轻工、铸造、医药、食品、农林园艺等行业[5-6]。大多数学者都认识到了脱硫石膏及膨胀珍珠岩优良的发展前景,利用它们制备建筑材料,但研究重点多在于各种添加物对石膏材料的影响,对于具体的制备过程研究较少。而且随着我国对大气污染治理的高度重视,烟气脱硫设施会越来越完善,脱硫石膏产量将持续增加,预计到2022 年,我国脱硫石膏生产量将达7350 万t,利用率将递增为84%,但与德国、日本等国100%的利用率相比仍存在一定的差距[7]。因此,为了进一步提高脱硫石膏的附加值和利用量[8],同时考虑到膨胀珍珠岩众多的优良性能,以脱硫石膏和膨胀珍珠岩为主料,并考虑到石膏的快速凝结性能,添加部分柠檬酸减缓石膏凝结速度,制备一种轻质复合材料,研究材料制备方式、试件振捣次数、膨胀珍珠岩掺量对膨胀珍珠岩/脱硫石膏复合材料性能的影响,确定制备该复合材料的较优方式。

1 实 验

1.1 原材料

脱硫石膏为新疆石河子市天富热电厂所产生的工业废渣,其主要成分为二水硫酸钙(CaSO4·2H2O);膨胀珍珠岩为宁波豫浙保温建材有限公司生产,其颗粒大小为1~4 mm;柠檬酸为天津市盛奥化学试剂有限公司生产;实验用水为实验室自来水。

1.2 实验仪器

实验所用主要仪器包括箱式电阻炉、水泥胶砂搅拌机、水泥胶砂振实台、电子计重秤、电热鼓风干燥箱、电动抗折实验机、万能实验机等。

1.3 实验方法

1.3.1 原材料处理

将脱硫石膏放置在温度为350℃的箱式电阻炉中煅烧3 h 脱去3/2 结晶水,然后于炉中自然降温取出,放置于实验室环境中自然降至室温,过孔径0.63 mm 的筛子,制得石膏粉。

1.3.2 试件制备

称取实验所需的原料,依次加入搅拌锅中,搅拌均匀,然后倒入尺寸为40×40×160 mm 的水泥胶砂三联模具中,放置于水泥胶砂振实台上,振捣成型,在实验室自然环境中放置1 d 后拆模。每组实验做两组试模,共6 个试件。

1.3.3 性能测试

制备好的试件在实验室环境中自然养护7 d后,将一组中的3 个试件放置于温度为(40±2)℃的电热鼓风干燥箱中烘至恒重,取出称重,计算其干表观密度,测其绝干状态下的抗折、抗压强度。一组中的另外3 个试件没入(20±2)℃的水中,吸水4 h 后取出,用湿毛巾擦干试件表面水份,测其吸水饱和状态下的抗折、抗压强度。试件性能的测试参照GB/T 17669.3—1999《建筑石膏力学性能的测定》。

2 结果与讨论

2.1 材料制备方式对复合材料性能的影响

材料制备方式对复合材料性能的影响见图1、2、3。其中,材料制备方式有4 种,方式1 是先在搅拌锅中加入石膏粉,再加入柠檬酸低速搅拌60 s,然后加入膨胀珍珠岩低速搅拌60 s,最后加入水低速搅拌60 s,振捣40 次,成型;方式2 是先在搅拌锅中加入膨胀珍珠岩,然后加入石膏粉,再加入柠檬酸低速搅拌60 s,最后加入水低速搅拌60 s,振捣40 次,成型;方式3 是先在搅拌锅A 中加入石膏粉,再加入柠檬酸低速搅拌60 s,然后在搅拌锅B 中加入水,再加入搅拌锅A 中的混合物低速搅拌30 s,然后加入膨胀珍珠岩低速搅拌30 s,振捣40 次,成型;方式4 是先在搅拌锅A 中加入石膏粉,再加入柠檬酸低速搅拌60 s,然后在搅拌锅B 中加入水,再加入膨胀珍珠岩,然后加入搅拌锅A 中的混合物低速搅拌60 s,振捣40 次,成型。

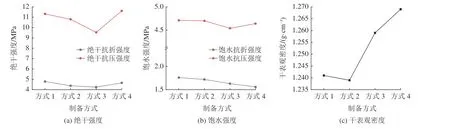

图1 材料制备方式对复合材料性能的影响Fig.1 Effect of material preparation method on properties of composites

从图1(a)可以看出,采用方式1 和方式4 时复合材料的绝干强度较采用方式2 和方式3 时大,其绝干抗折强度、绝干抗压强度分别为4.79 MPa、11.32 MPa 和4.66 MPa、11.61 MPa;从图1(b)可以看出,采用方式1 时复合材料的饱水强度较大,饱水抗折强度和饱水抗压强度分别为1.76 MPa、4.71 MPa;从图1(c)可以看出,采用方式1 和方式2 时复合材料的干表观密度较小,分别为1.241 g/cm3、1.239 g/cm3,采用方式1 时复合材料的强度较大、干表观密度较小。这主要是由于方式1 在石膏粉与柠檬酸充分搅拌均匀的基础上掺入膨胀珍珠岩进行搅拌,且较其余方式搅拌次数多,使得各种原料分散更均匀,然后再加入水充分搅拌,使得石膏浆体在同等用水量的情况下流动性更好,制得的试件更优异。因此,综合考虑,方式1 是较优的材料制备方式。

2.2 试件振捣次数对复合材料性能的影响

按照方式1 进行原材料搅拌,采用不同振捣次数制备试件。试件振捣次数对复合材料绝干强度、饱水强度的影响分别见图2。

从图2 可以看出,复合材料的强度随着试件振捣次数的减少呈降低-增加-降低的趋势,在振捣次数为5 次时,其绝干抗折强度、饱水抗折强度和饱水抗压强度均达到较大值,分别为4.74 MPa、1.90 MPa 和5.27 MPa,比试件振捣次数40 次时分别提高了5.80%、9.83% 和12.85%。随着试件振捣次数的减少,试件中的小气泡增多,试件的密实度降低,强度随之降低,但当试件振捣次数为5 次时,脱硫石膏浆体达到较优状态,硬化后试件强度增加,振捣次数低于5 次,强度仍然会下降。主要是因为膨胀珍珠岩的密度小于脱硫石膏,试件振捣次数越多,复合材料浆体中的膨胀珍珠岩上浮越明显,整个试件上部膨胀珍珠岩居多,整体不均匀,而当试件振捣次数为5 次时,复合材料的绝干抗折强度、饱水抗折强度和饱水抗压强度均有较大值,膨胀珍珠岩均匀分散在脱硫石膏浆体中,振捣次数增加或减少,复合材料浆体均不处于较优状态,试件强度都会降低[9]。当试件振捣次数为0 次时,试件的绝干抗折强度、绝干抗压强度、饱水抗折强度和饱水抗压强度分别为3.99 MPa、9.18 MPa、1.78 MPa 和4.70 MPa,同时也可满足GB/T9776—2008《建筑石膏》、JC/T 698—2010《石膏砌块》、GB/T28627—2012《抹灰石膏》的强度要求。

图2 试件振捣次数对复合材料性能的影响Fig.2 Effect of vibration frequency of specimen on properties of composites

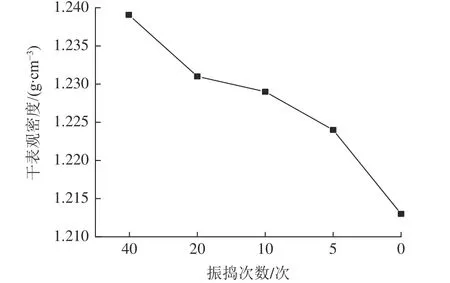

试件振捣次数对复合材料干表观密度的影响见图3。可以看出,试件振捣次数越少,复合材料干表观密度越小。当试件振捣次数为0 次时,复合材料的干表观密度达到最小值,为1.213 g/cm3。由于膨胀珍珠岩是一种轻质材料,在石膏浆体中存在上浮现象,随着试件振捣次数的减少,其上浮现象减轻,可以更均匀地分散在浆体中;同时,试件振捣次数越少,浆体中存在的小气泡越多,因此,复合材料干表观密度越小。

图3 试件振捣次数对复合材料干表观密度的影响Fig.3 Effect of vibration frequency on dry apparent density of composites

试件分别振捣5、0 次的实验结果表明在膨胀珍珠岩掺量均为0.5%的情况下,试件振捣0 次时表面膨胀珍珠岩的量明显少于试件振捣5 次时的量。实验过程中发现,振捣次数越多,石膏浆体流动性越好,虽然试件只振捣了5 次,但其浆体较振捣次数为0 次的浆体具有更大的流动性,膨胀珍珠岩上浮明显。

综合考虑,试件振捣次数为0 次时,制备的试件中膨胀珍珠岩分散更均匀,虽然强度未达到较大值,但满足规范规定的强度要求,因此试件的较优振捣次数为0 次。

2.3 膨胀珍珠岩掺量对复合材料性能的影响

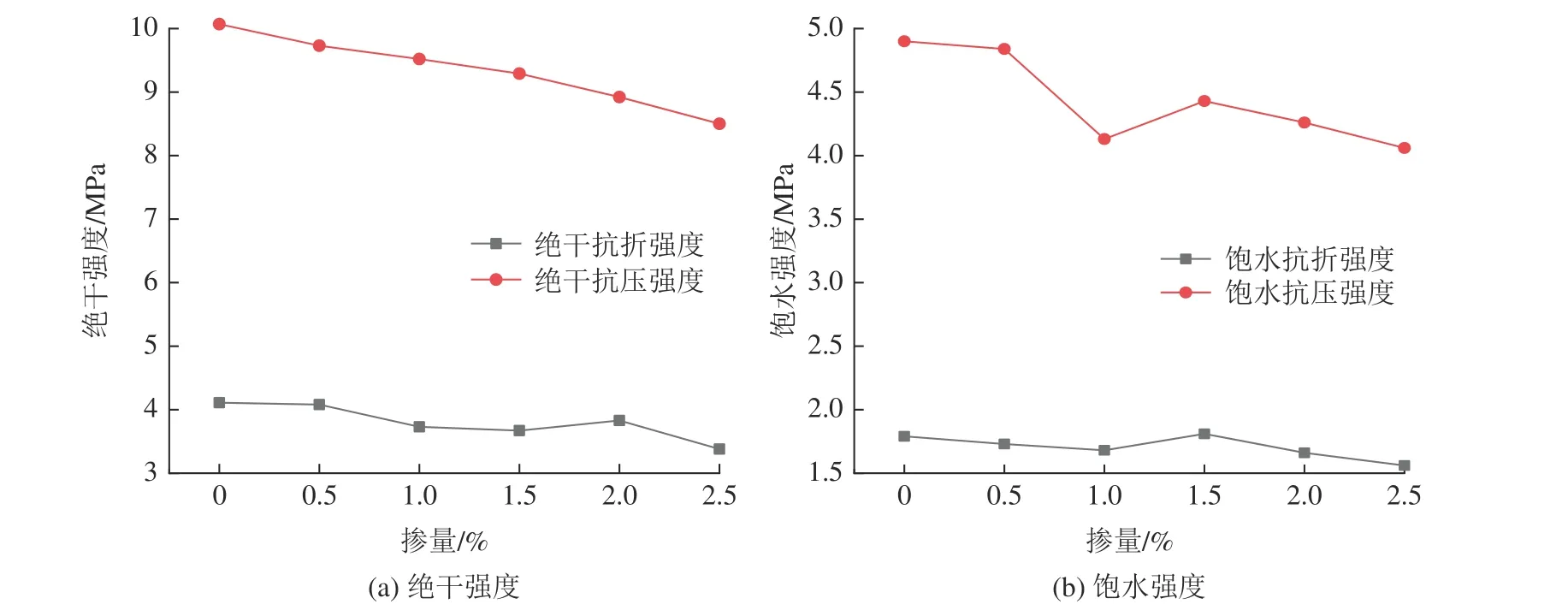

选用膨胀珍珠岩掺量为0.0%、0.5%、1.0%、1.5%、2.0%、2.5%,在采用方式1 进行原材料搅拌后试件直接成型的制备基础上,研究其对复合材料性能的影响。膨胀珍珠岩掺量对复合材料绝干强度、饱水强度的影响见图4。从图中可以看出,随着膨胀珍珠岩掺量的增加,复合材料的强度呈下降趋势。其中,当膨胀珍珠岩掺量为1.5%时,其饱水抗折强度和饱水抗压强度有所增加,分别为1.81 MPa、4.43 MPa;当膨胀珍珠岩掺量为2.0% 时,复合材料的绝干抗折强度也有所增加,为3.83 MPa。膨胀珍珠岩掺量增加,其周围包裹的石膏浆体就会减少,且膨胀珍珠岩质轻,强度不高,在石膏浆体中主要起填充作用,因此,复合材料中膨胀珍珠岩越多,其强度越低。然而在膨胀珍珠岩掺量为1.5%、2.0%时,其周围包裹的石膏浆体达到一个较优值,复合材料强度有所增加[9]。

图4 膨胀珍珠岩掺量对复合材料性能的影响Fig.4 Effect of the content of expanded perlite on the absolute dry strength of the composite

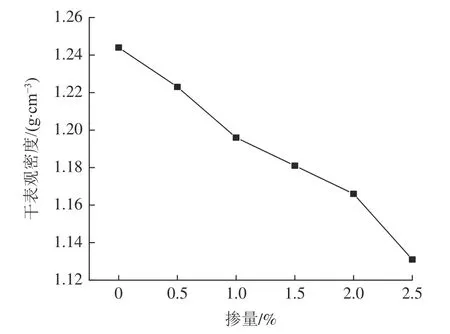

膨胀珍珠岩掺量对复合材料干表观密度的影响见图5。可以看出,随着膨胀珍珠岩掺量的增加,复合材料的干表观密度呈下降趋势。这主要是由于膨胀珍珠岩密度较石膏小,掺量增加,其周围包裹的石膏浆体会随之减少,膨胀珍珠岩越多,石膏浆体越少。

图5 膨胀珍珠岩掺量对复合材料干表观密度的影响Fig.5 Effect of expanded perlite content on dry apparent density of composites

综上所述,考虑石膏复合材料的强度和干表观密度,取膨胀珍珠岩的较优掺量为2.0%。

3 结 论

石膏复合材料的制备方式、试件的振捣次数、膨胀珍珠岩的掺量均会对膨胀珍珠岩/脱硫石膏复合材料的性能产生一定的影响。制备膨胀珍珠岩/脱硫石膏复合材料的较优方式为先在搅拌锅中加入石膏粉,再加入柠檬酸搅拌,然后加入2.0%膨胀珍珠岩搅拌均匀,最后加入水低速搅拌60 s,直接成型。制得的复合材料的绝干抗折强度为3.83 MPa,绝干抗压强度为8.92 MPa,饱水抗折强度为1.66 MPa,饱水抗压强度为4.26 MPa,满足所需的强度要求。其干表观密度为1.166 g/cm3,较未掺入膨胀珍珠岩时降低6.27%,可使复合材料轻质化。