铝含量对弥散铝铜电极帽组织与性能的影响

2022-07-12靳延鹏孔德群王鑫曹海涛周昊澍赵洪生陆勇

靳延鹏,孔德群,王鑫,曹海涛,周昊澍,赵洪生,陆勇

北京奔驰汽车有限公司 北京 101300

1 序言

在汽车制造行业,电阻点焊是非常普遍的一种车身连接技术。电极是电阻点焊的一个重要部分,电极性能的好坏直接影响焊点的质量。电极用来传导焊接电流、传递电极压力,同时还要传导焊接时产生的热量。由于焊接温度较高,同时伴有2~5kN的焊接压力,所以这就要求电极具有良好的导电性、导热性,以及耐高温和较强的硬度。否则,在使用过程中就会出现电极帽塌陷、开裂、修磨不良及黏板等缺陷,从而影响焊接质量和生产效率(见图1)。

图1 电极帽常见质量问题

氧化铝弥散强化铜合金是把微小的氧化铝颗粒弥散在铜基体中,利用粉末冶金技术制成,具有突出的室温和高温强度,软化温度达到1100K以上。同时,兼备优良的导电性和导热性,焊接镀锌钢板时不易产生黏附现象,氧化铝弥散强化铜合金的电极(以下简称弥散铝铜电极)寿命为铬青铜的2~2.7倍,广泛应用于点焊电极材料[1]。

2 试验材料及方法

(1)试验用电极帽材料 其化学成分见表1。

表1 电极帽材料化学成分(质量分数) (%)

(2)试验方法 本试验采取生产现场真实焊接环境进行对比试验,将不同铝含量的弥散铝铜电极帽进行阶段焊接试验,观察生产现场的使用稳定性。利用金相显微镜、扫描电镜、显微硬度仪及电导率测试仪等设备,对不同成分的弥散铝铜电极帽进行显微组织、显微硬度、电导率进行分析。

3 结果与讨论

3.1 显微组织分析

弥散铝铜电极帽的显微组织如图2所示。从图2a可看出,铜基体的晶粒为长条状形态分布,这是由电极材料在拉拔工艺过程中使晶粒被拉长变形导致的。从图2b可看出,晶粒尺寸为1~12μm,细小的弥散强化相Al2O3均匀分布在铜基体中,并与基体形成良好的结合形态,形成Orowan强化机制[2],从而提高了强度。对比分析图2b、c可看出,随着铝含量的增加,基体中弥散强化相Al2O3含量明显增多,同时基体中铜晶粒也变得更加细小。这是由于在电极成形过程中,弥散强化相Al2O3颗粒在基体相的塑性流动推动下发生了一系列重排,并持续向基体内部楔入,加剧了铜颗粒的剧烈变形,并由此诱发动态再结晶,进一步细化了组织,最终使强化颗粒相弥散分布于铜基体上[3]。

图2 弥散铝铜电极帽的显微组织

3.2 硬度分析

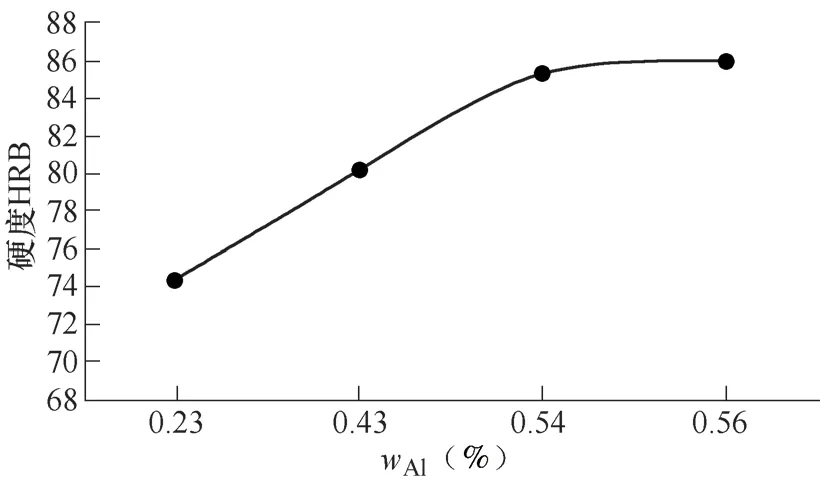

不同铝含量的弥散铝铜电极帽的硬度变化曲线如图3所示。从图3可看出,随着电极材料中铝含量的增加,硬度随之增大。主要是因为随着铝含量的增加,基体中细小而弥散分布的Al2O3随之增多,从而起到抑制晶粒长大、钉扎晶界阻碍晶体位移的弥散强化作用,最终使电极材料的硬度提高。

图3 不同铝含量弥散铝铜电极帽的硬度值

3.3 电导率分析

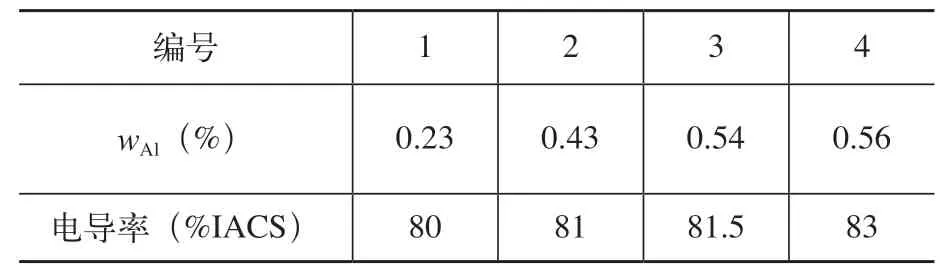

利用电导率测试仪对不同成分电极的电导率进行检测分析,见表2。通过表2可看出,不同铝含量的电极电导率都在80%IACS以上,当wAl=0.2%~0.56%时,电极帽导电性能随铝含量的增加并没有降低。

表2 不同铝含量弥散铝铜电极帽的电导率

3.4 失效原因分析

结合不同铝含量的弥散铝铜电极帽显微组织(见图2b、c),以及不同铝含量弥散铝铜电极帽的硬度变化分析(见图3)可知,铝含量低,电极帽硬度不足是弥散铝电极帽在使用过程中出现塌陷、开裂、修磨不良等问题的主要原因。

4 结束语

1)现场使用结果显示,wAl=0.23%、wAl=0.43%的弥散铝铜电极帽出现开裂及塌陷等缺陷问题,wAl=0.54%、wAl=0.56%的弥散铝铜电极帽使用稳定,未出现缺陷问题。

2)显微组织结果显示,随着铝含量的增加,基体中弥散强化相Al2O3含量明显增多,同时基体中铜晶粒也变得更加细小。

3)试验材料中,随着电极材料中铝含量的增加,电极帽的硬度随之增加,电导率无较大差异。当wAl≥0.5%时,其硬达到85HRB,现场使用性能稳定。

综上可知,铝含量较低、电极硬度不足等因素,是在使用过程中导致电极帽出现开裂、塌陷、修磨不良等缺陷问题的主要原因。