桥梁工程湿喷桩施工技术

2022-07-12王新颖

王新颖

(涿州市交通运输局公路工程管理站,河北 涿州 072750)

1 工程概况

某桥梁工程所在地区地形地貌简单,地面高程为13.3~16.9m,主要岩性为粉土、粉质黏土、黏土等,且局部地段黏土分布在地表,砂、细砂分布于18 m以下。软土、软弱土分布较为连续,顶部埋深1~7m,厚1~5m。终点埋深较浅,厚度较薄。地质不良地段长2 480m,桥头30m 范围内采用湿喷桩处理,湿喷桩总长共计61 860 延米。由于湿喷桩施工属于高压喷射注浆施工技术范畴,主要通过水泥加固土基的方式,利用机械设备开展深层搅拌处理,让软土和水泥发生一系列化学与物理变化,形成稳定性好、整体性强的复合地基结构。湿喷桩是水泥深层搅拌桩的一种结构形式,主要施工设备为专业工程钻机,施工中利用有叶片的钻头逐步向下旋转切割土体到达规定的深度位置,然后应用桩载叶片上的喷嘴进行水泥浆喷射施工。施工中,钻头要达到高速旋转的要求,不断地提升钻进速度。高压射流要在规定范围内进行土体破坏,并和水泥浆液充分混合。水泥浆与土体混合物经过胶结反应后形成强度合格的圆柱体,促进地基承载力提升。

2 桥梁工程湿喷桩施工技术

2.1 湿喷桩施工准备工作

2.1.1 方案设计

严格执行设计方案,做好现场布置的各项工作。在填充导管内安装隔水设施前,应对混凝土输送管路及容器进行洒水润湿处理。为保证灌注质量,储料斗应储满混凝土后方可灌注混凝土。

2.1.2 混凝土运输和传送

通过专用混凝土运输车将拌制好的混凝土运送到施工现场,注入料斗,由吊机提升。施工过程中应有专人指挥,准备就绪后将隔水栓和阀门同时打开进行封底。隔离栓采用钢板,用细钢丝绳牵引,由吊机起吊。

2.1.3 排水工作

在工程实施前,开挖明沟作为排水设施,确保排水通畅,能及时排出内部积水,降低地下水位。

2.1.4 场地平整和测量放线

根据设计方案要求对场地进行平整处理,清理表面杂物与障碍物。按照设计方案要求进行测量放线作业,确定施工桩体位置,为工程顺利实施提供基础。

2.1.5 材料准备

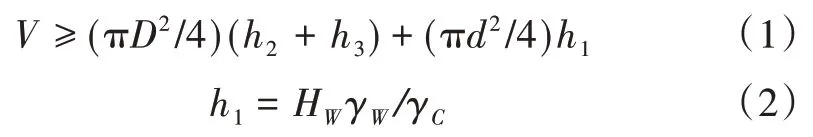

施工选用42.5 等级以上的普通硅酸盐水泥材料,通常水泥用量为每米桩长50kg 为最佳。首盘混凝土方量按下式进行计算:

式(1)中:V为首盘混凝土需用量(m3);D为桩孔直径(m);d为导管内径(m);h1为管内混凝土面高度达到埋置深度h2时,导管内混凝土柱平衡导管外(或泥浆)压力所需的高度(m);h2为导管初次埋置深度,一般不小于1.5m;h3为桩底至导管底的间距,一般为0.3~0.4m,本工程取0.4m;HW为孔内泥浆深度(m);γW为孔内泥浆重度(kN/m3),取γW=11kN/m3;γC为混凝土重度(kN/m3),取γC=24kN/m3。

该工程混凝土初灌量计算结果如表1 所示。综合分析喷入量数据,进行合理取样分析,确定配合比,并通过室内试验确定相关参数。

表1 混凝土初灌量

2.2 施工工艺

在湿喷桩技术应用阶段,需要根据桥梁工程项目实际情况,严格控制施工工艺,保证施工质量满足规范要求。

2.2.1 桩机安装

桩机调试符合运行条件后,开始项目施工。通过起重机等将桩机安装到规定位置,保证后续施工顺利进行。

2.2.2 水灰比控制

使用容器准确测量用水量,保证数据精度合格,不影响配合比。施工选用P·O 42.5 级及以上的低细度水泥,保证混凝土具有良好的和易性、流动性;除使用高效减水剂、缓凝剂外,不得掺加其他任何外加剂,外加剂的品种应与所用水泥相匹配。混凝土初凝时间不短于4h,坍落度控制为18~22cm。

2.2.3 钻进施工

施工中,钻进速度为0.8m/min、提升速度为1m/min、搅拌速度30 转/s 来控制。喷浆压力为0.25~0.4MPa,管道提升以及复拌时则将压力控制为0.10~0.20MPa。值得注意的是,在钻进施工环节,不仅需要保证钻进压力,还需要对钻进过程质量进行全面管控,要求施工人员在钻进时严格按照工艺规范进行操作,根据地层软硬度适当调整钻进速度,提高工程效率。在钻进施工过程中,施工人员需要对机械设备的振动力度大小进行有效控制,避免振动力度过大造成相邻孔洞坍塌,为此通常在钻进过程中需要保证在相邻桩孔位置混凝土浇筑施工完成1d 时间内不能进入下一道工序。

如果开孔采用人工填土施工处理方法,则需要对以下几个施工环节进行确认:首先,在钻孔施工正式开始前,需要将黏土材料直接填入孔口,同时需要将颗粒直径大小超过15cm 的片石材料直接加入其中,然后对桩体顶部位置进行全面抛平处理。在这一施工环节需要确保泥浆比重在1 以内,同时在钻孔施工高度达到标准规范要求的1.0m 后,进行后续材料回填处理。

2.2.4 喷浆施工

对正搅拌机头和设计桩位,然后开启电机,在搅拌机头转速达到要求后,在旋切土的同时进行下沉操作,并立即喷浆施工,直至达到规定作业深度。在第一次喷浆作业后,喷浆量应达到设计总量的60%~80%。施工到桩底后,在搅拌的同时缓慢提升,同时利用电脑进行数据记录。若喷浆量没有达到预设要求,要及时进行补浆,直至到达距离地面30 cm 的位置。为了使桩体成型并符合均匀性要求,需要再次搅拌直通桩底,然后从桩底进行搅拌作业,缓慢地向上提升,到距地面30cm 以下位置停止,以达到工程结构要求。对于地面以下30cm 位置没有进行水泥喷浆的土壤结构,需要及时进行水泥土回填压实处理,保证结构性能合格。

合理控制两次喷浆(下钻喷浆的目的是防止喷浆口堵塞)的喷浆量,避免出现二次复搅未完成浆液用完或复搅已完成而浆液未用完的现象。浆液未用完意味着没有达到桩身水泥的每米掺量,提前用完则需要补浆导致成本增加。在施工中,要严格控制钻机下钻深度、浆喷高程及停浆面,确保喷浆长度和水泥浆液喷入量达到设计要求。如果出现断浆情况,则必须要在3h 内进行补喷,重叠复喷50cm 以上,超过3h 则需按照规定重新补打。

3 湿喷桩质量控制要点

为了保证整体工程施工质量达到要求,需做好施工过程控制,对偏差给予高度重视,合理调整装备,同时在混凝土浇筑过程中,严格按照一次性连贯浇筑的原则进行作业,以提高浇筑的整体性。

3.1 做好试桩控制

各个施工点在项目开展前要进行现场试桩工作,确定施工参数以便于后续项目的开展。该工程施工中还需考虑单桩承载力和地基地承载力,并对水灰比、外参剂用量等进行综合优化,保证施工参数满足工况需求。

3.2 水泥进场控制

禁止使用任何不合格材料,必须对水泥材料进行复试检测,避免发生浆液离析。在放浆前需要充分搅拌30s 才能导入储浆筒。水泥浆配比设计时,需要根据设计方案要求进行拌和,保证每一根桩体能独立完成,浆液需要在3h 之内用完。

3.3 提升搅拌强度

搅拌时要不断提升搅拌强度,复搅时按照一次成型的施工原则,避免浆液稀释问题出现。此外为了提高整体工程项目质量,针对施工过程可能出现的安全问题要有紧急预案,保证施工安全。

3.4 钻头检查

钻进时要随时观察,以免出现堵塞或泄漏问题,控制钻头误差。若出现钻头磨损,需要更换钻头以确保施工质量。

3.5 浆液泵送

浆液泵送时需要遵循持续作业原则,中途不能停止,一旦出现断浆情况则马上停止提升操作,待处理完毕后,再进行后续施工。

3.6 桩位施工顺序

科学设置桩位施工顺序,先安排四周桩体,使其能成为一个密封区域,然后不断向中心区域施工,确保整体工程质量。

3.7 桩位偏差控制

为了使湿喷桩垂直度符合要求,应确保吊桩设备平整度与导向架垂直度合格。垂直度偏差要求在1.5%以内,桩位偏差要求在5cm以下。

3.8 补喷控制

加强质量管控,使钻机下钻速度、喷浆高程、停浆面等符合工程要求,保证喷浆长度与水泥浆喷入量符合设计标准。对于因意外原因导致断浆的情况,应立即进行补喷作业,重叠复喷超过100cm;如果间隔时间超过3 h,则需要补打一根桩体。整个桩体的水泥使用量要合格,将每米用浆量偏差控制在1%以内。

3.9 质量问题处治

3.9.1 喷浆阻塞

(1)主要原因:水泥受潮结块或制浆池滤网损坏;

(2)处理方式:改善现场存储环境,及时清理残渣,修复损坏的滤网。

3.9.2 喷浆不足

(1)主要原因:输浆管弯折、外压、泄漏或长度过长;

(2)处理方式:做好管道维护管理工作,在现场开挖制浆池,如果现场条件允许,可增加泵送压力。

3.9.3 进尺受阻

(1)主要原因:地下存在孤石、树根或其他障碍物;

(2)处理方式:排除障碍因素,或调整施工位置。如果遇到大型石块坚硬度较高,要采用爆破的方式破碎后再进行施工。

3.9.4 速度失稳

(1)主要原因:设备自身控制系统出现故障,或人员操作不规范;

(2)处理方式:禁止任何不合格的设备进入施工现场,发布相关管理制度和标准,加强人员培训和教育。

4 结语

桥梁湿喷桩正式施工前,要对现场地质条件进行勘查,然后进行室内配合比试验,确定各项参数符合工程要求。试桩试验是关键性环节,一旦确定现场技术参数,不能随意调整。湿喷桩施工作业环节,施工技术和工艺控制尤为重要,要严格落实施工设计方案,加强施工质量管理与控制,确保满足桥梁正常运行要求。