水菁沟高瓦斯隧道揭煤防突施工技术

2022-07-12蒲水山

蒲水山

(湖南金路工程咨询监理有限公司,湖南 长沙 410000)

0 引言

穿煤隧道的施工条件错综复杂,对施工方案和施工技术提出较高要求,要求在安全施工的前提下,实现质量、效率、效益等目标。其中,高瓦斯隧道揭煤施工技术极为关键,施工单位要结合工程实际环境合理应用,有效保证施工效果。

1 工程概况

水箐沟隧道位于六盘水市西南勺米乡,地处含煤地层段,在2013 年10 月的施工中揭露煤层。现场施工环境特殊,施工期间瓦斯涌出现象明显,检测结果显示,正常通风条件下部分区域的瓦斯浓度在10%以上,回风瓦斯浓度约为4%。根据现场调研结果可知,邻近矿井为煤与瓦斯突出矿井,必须采取控制措施,保证施工安全。

2 隧道内揭煤防突施工方案

2.1 总体方案

本段隧道施工采用超前探孔法,设备选用ZDY-1250型地质钻机,由专人完成钻探操作。钻探深度控制为80~100m,根据钻探结果判断煤层和瓦斯溢出情况。在洞内设瓦斯自动检测设备,实施人工检测和自动检测相结合的方式,以便准确了解瓦斯状况。洞内供电电缆选择安全性和稳定性较高的矿用铠装电缆,适配各类防爆型开关及灯具。

隧道掘进时,根据现场地质条件选择合适的掘进方法,若为Ⅴ级围岩,采用台阶法掘进,人工风钻打眼,部分区段的围岩含瓦斯时,用电力起爆,并使用煤矿许用炸药、煤矿许用电雷管、煤矿许用毫秒烟气雷管正向起爆。隧道内部的自然通风条件较差,为此采取压入式通风的方法,营造舒适的隧道施工环境。初期支护方面,联合应用超前小导管和锚网喷混凝土加锚索支护。以无轨运输的方式高效出渣,避免现场堆积。二次衬砌施工环节选用模板台车衬砌。

2.2 隧道揭穿煤层的具体要求

(1)隧道揭穿煤层前,打开钻孔控制煤层层位,同时测量煤层瓦斯压力,并对隧道工作面危险性进行评估。在隧道工作面挖掘到与煤层相距20m 时,前探钻孔进行施工。对煤层进行穿透,深入顶板岩石的距离保持在0.5m以上,对岩芯资料进行全面记录。对钻孔资料进行详细分析,以全面把握煤层的位置、厚度及角度等。

(2)揭煤区域煤层的瓦斯防突措施实施时机在揭煤工作面与煤层的最小法向距离达到7m 之前。对于钻孔而言,最小控制范围为:隧道揭煤处轮廓线之外5m,与此同时,还要确保控制范围的外边缘与隧道轮廓线的最小距离在5m以上。钻孔如果不能一次性穿透煤层,则需要确保煤孔最小超前距离保持在15m左右。

(3)对穿层钻孔预排隧道揭煤区域的煤层瓦斯区域防突措施进行检验,具体设置5 个检验孔,其中隧道中心设置1 个,隧道上侧、下侧、左侧、右侧各设置1 个。如果情况不允许,则至少需要设置4 个测试点,具体位置为预抽区域的上侧、中侧、左侧及右侧。同时至少预备1 个测试点,位置在预抽区域内部与边缘距离2m 的范围内。如果措施有效,可以继续推进掘进过程;如果措施效果不突出,而且拖延了工程期限,经论证要利用瓦斯排放系统排放瓦斯。

(4)为防止煤层误穿,在隧道揭煤工作面与煤层最小法向距离为10m 以内时,必须边挖掘边探索,同时保证最小法向距离在5m以上。

(5)隧道掘进工作面与煤层之间要有岩柱,且岩柱要有一定厚度。岩柱尺寸的具体确定要充分考虑防治要求、岩石性质等。对钻孔进行瓦斯排放时,岩柱厚度保持在5m 左右。利用金属骨架时,对煤体要保证2m 左右的固化距离。如果隧道断面加大、岩石破碎度高,还有必要增大煤体固化距离。

2.3 防突措施

(1)隧道掘进前,先系统分析勘察资料、隧道已揭煤层瓦斯参数等基础信息,准确认识隧道施工现场的实际情况,并基于掌握的信息进行煤与瓦斯突出危险性预测。

(2)隧道掘进期间要打设超前钻孔,掌握煤层的具体分布;掘进至距煤层法线20m 的位置,进一步做好危险性预测工作,若存在危险性因素则要及时采取防突措施,保证施工安全[1-2]。

(3)防突措施落实到位后加强检查,确认无误。

(4)该隧道施工采用预排放煤层瓦斯的方法,可达到有效消突的效果。针对瓦斯排放效果较差的情况(未达到设计要求),加强技术分析及可行性论证,以预抽瓦斯的方法对煤层消突。

2.4 隧道揭煤突出危险性预测

2.4.1 掘进前突出危险性预测

经分析,煤层多数区域存在煤与瓦斯突出危险性,同时煤层埋深较大,透气性不足,不利于正常施工。已揭煤层实测结果显示,瓦斯解吸超过0.5mL/(g·min1/2),结合坚固性系数、破坏类型等多重因素系统分析,发现各项指标均超过临界值。由此对隧道出口左线、右线未施工区煤层进一步预测,即该部分具有煤与瓦斯突出危险性,需加强防突控制。

2.4.2 掘进时的突出危险性预测

隧道出口超前钻孔情况显示,出口左线、右线揭煤分别达到11 层、10 层,且两部分均有从底板方向揭煤的特点。在突出危险性预测前,为了全方位、准确掌握前方煤层的基本特性,需加强对煤层的超前探测,并根据实测结果指导后续工作。

2.4.3 水箐沟超前探孔设计

随着隧道施工进程的推进,到达基岩时,施工3个长度为80~100m 的超前探孔。根据探孔信息可知全程未见煤层,从该地质条件来看,在钻孔控制长度内预留20m超前保护距离,然后高效掘进。

每次探孔的搭接长度按20m控制,密切关注掘进位置,待其到达搭接部位时暂停掘进,进入第二轮超前钻探环节。按照此方法循环施工,直至穿越煤系地层为止。

若钻探到煤层,需要及时记录各项信息,包含煤层厚度、产状、隧道风流中瓦斯浓度、钻孔涌水量等,为现场施工条件分析以及后续工作规划提供重要的依据。

2.4.4 煤层超前探测及赋存状态预测

水菁沟隧道施工采取的探测方法切实有效,据此提出一些隧道预揭煤层超前探测钻孔的布置要点。

(1)超前水平探孔的有效长度需达到80~100m,在隧道掘进期间应有足够的超前水平安全距离(20m)。合理布置超前探煤钻孔是准确掌握前方地质条件的重要方法,具体如表1所示。

(2)随着隧道掘进施工进程的推进,距离所揭煤层最小垂距为20m 时,在开挖工作面前方设5 个超前探孔。如果施工期间已经设置了适量超前水平探孔,可根据实际情况合理调整,例如不设中间的探煤孔。

(3)现场的地质构造错综复杂,岩石偏破碎,此时施工条件更为特殊,在揭煤工作面距煤层最小法向垂距未缩小至20m 时便要设置适量的前探钻孔,以掌握煤层厚度、倾角变化等基础状况。此外,以钻孔见煤情况为准展开计算,确定煤层厚度、倾角、走向及其与隧道的关系,根据各项数据系统分析煤层顶、底板的岩性。

2.4.5 掘进时的突出危险性预测

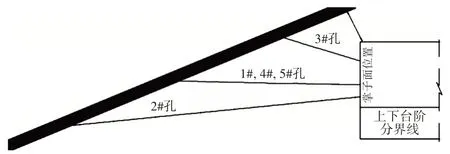

在突出危险性预测中,重点关注煤层瓦斯压力、煤层瓦斯含量指标及突出预测敏感指标钻屑解析量。对所揭煤层超前探测后设置探煤钻孔,以准确掌握煤层瓦斯压力、瓦斯含量等关键指标。为了保证指标数值的准确性,将探煤孔布置在岩层相对完整的区域,探孔成型后用水泥砂浆封孔,以免因外部因素的存在而对探煤孔造成影响。隧道煤层突出危险性预测孔布置如图1所示。

图1 隧道煤层突出危险性预测孔布置图

当揭煤工作面瓦斯压力超0.74MPa 或K1值(瓦斯解吸指标)超0.4 或瓦斯含量超8m3/t 时,需采取防突措施。

(1)瓦斯含量W的测定。确定待测煤层并钻孔取样,将样品装入煤样罐密封,用于测试;实测时,在井下常压状态下自然解吸,及时监测获得具体的瓦斯解吸速度,然后将煤样送至地面实验室,做粉碎常压瓦斯解吸处理,采集数据,确定样品的地面瓦斯解吸量。在获得具体数据后应用煤样瓦斯解吸模型展开计算,确定瓦斯损失量。

(2)瓦斯压力P的测定。用黄泥、水泥封孔测压是较为常见的方法,具体作业要点有:①按照水泥∶黄泥=100∶10的比例选取适量原材料,经过拌制得到均匀性较好的混合物,用于封孔;②封孔深度至少达到8m,以保证封孔的严密性;③取ϕ6~ϕ8mm 的铜管用作测压导管,管长在9m 以上,于管道末端0.5m 的位置焊接铁质挡板,于挡板外末端0.5m的部分有序打设ϕ3mm 小孔(布设间距统一控制为2cm),成孔后用砂网布包扎,避免外界粉尘等杂物进入其中;④铜管外露长度按10cm 的要求控制,提前加工压力表的连接头,保证严密性;⑤向测压管插入孔内打设木楔,送入黄泥并捣固,每完成1m封孔处理,增设1处木楔并捣紧;⑥确定与孔口相距1m 的位置,调整为水泥砂浆封孔方法,固结后设压力表,然后测定数据。

2.5 防突措施

根据水菁沟隧道的实际情况确定有效的防突措施,即预排煤层瓦斯。实际施工中,在揭煤工作面距煤层的最小法向距离为7m 前及时预排煤层瓦斯,具体控制范围为隧道揭煤轮廓线外至少12m,并使控制范围的外边缘至隧道轮廓线的最小距离至少达到5m。

通过观察,判断是否存在瓦斯动力现象,若某孔有极为严重的动力现象,则暂停施工,汇总实际情况并完整上报,根据实际情况采取有效的控制措施。排放钻孔方法的排放效果有限且排放时间较长。若排放钻孔采取自然排放的方式,要求排放钻孔的孔径达到ϕ76mm,终孔间距不超过2m,此条件下的排放时间通常为10~25d。对于抽放钻孔情况,应合理调整终孔间距,即不超过4m。在菁沟隧道施工中分段完成预排煤层瓦斯操作,实现防突。

从出口都格端向毕节端展开施工时,水菁沟隧道对预计所揭煤层或煤线采取分段式、预排煤层瓦斯的防突措施。出口左线首段,排放钻孔的位置在隧道开挖工作面与煤层距离7m 处。就超前排放钻孔而言,其水平投影长度为51.6m 左右,排放效果达到既定要求且经检验各项指标有效且确保突出没有危险时,方可继续向前掘进。隧道每掘进18.2m,需预留33.4m超前安全距离。后续几段的超前排放钻孔施工与第一段的情况完全相同。只有各段排放效果达到消突标准后,隧道掘进完全穿过煤层。

3 防突措施应用效果检验

为检验实际防突措施应用效果,在出口左线、右线分别打20 个钻孔和15 个钻孔,对煤层残余瓦斯压力、残余瓦斯含量及突出预测敏感指标进行检测和系统性判断[3]。

为了掌握控制范围边缘的抽采情况,将检验钻孔布设在措施孔的最大空白带;对于分布在隧道上部、两侧的3 个检验测试点,应保证其中至少1 个分布在钻孔控制范围靠边缘的区域。经过预排煤层瓦斯施工后,煤层残余瓦斯实测压力在0.74MPa 以内或残余瓦斯含量在8m3/t 以内或K1值在0.4 以内时,充分说明隧道采取的防突措施有效;反之,若指标超出特定的区间,则说明防突措施应用效果有限,需要继续对所揭煤层进行瓦斯排放操作,直至完全满足要求为止。完整记录各项测量数据,以便根据实际情况判断防突措施的应用效果,避免因防控不当而诱发安全事故。

4 结语

在水箐沟隧道工程施工中,工程人员通力协作,根据已经掌握的现场条件采用预排煤层瓦斯的防突措施,经检验防突效果良好,营造了安全的隧道施工环境,故所用防突施工技术具有一定的参考价值。