钢-混组合梁桥受力分析及养护维修建议

2022-07-12马瑞泽

马瑞泽

(中国铁路上海局集团有限公司蚌埠工务段,安徽 蚌埠 233000)

关键字:钢-混组合梁;位移应力;承载力

0 引言

钢-混组合梁桥是通过剪力连接件将钢结构和混凝土板连接起来的一种复合式结构。混凝土的抗压性能比抗拉性能强,而钢材抗拉性能比较突出,组合梁充分利用了材料的自身特性。组合梁最早出现在19世纪末20 世纪初,由于组合梁具有自重轻、承载力大、噪音小、便于施工等优点,在我国铁路、公路桥梁建设中得到了广泛应用,在交通运输中起到关键作用。然而随着社会经济的快速发展,车辆轴重和运行频率的增加,加之后期对组合梁检查保养维修不到位,导致组合梁出现各种病害。如:钢箱梁裂缝锈蚀、栓钉锈蚀、混凝土板裂缝,承载力不足等主要病害,本文通过有限元模型分析研究组合梁钢筋生锈和横隔板裂缝对组合梁强度、刚度稳定性的影响,并结合实际对组合梁桥检养修提出建议。

1 模型模拟

通过建立有限元ANSYS 模型来模拟生锈的钢-混组合梁,在三种荷载工况下(1t、2t、4t)计算其钢板生锈和横隔板裂缝对组合梁受力性能的影响。

1.1 模型尺寸

模型中的钢-混凝土简支直线组合梁,直线总长6.2 m,一端设固定铰支座,另一端设活动铰支座,标准跨径为6m。结合梁截面为单箱单室,隔板厚度为6 mm,结合梁高度为270mm,其中混凝土板厚度为70mm,宽度为700mm。钢材的型号为Q235,混凝土等级为C30,板内纵向钢筋和箍筋均为φ6圆钢。钢梁与混凝土板之间采用栓钉进行连接,栓钉直径为13mm,每个钢梁腹板上方设1 列,共35 个,属于完全连接。

1.2 钢-混组合梁的模拟

1.2.1 钢箱梁和混凝土板模拟

在有限元模型中,组合梁中的钢梁和横隔板均采用板单元SHELL43 模拟,混凝土采用实体单元SOLID65模拟。

1.2.2 钢梁和混凝土之间的栓钉模拟

钢梁和混凝土之间的栓钉连接件采用弹簧单元COMBIN39 进行模拟,采用竖向耦合的方法来模拟钢板上翼缘和混凝土之间无竖向位移,建立1 个横向和1 个纵向弹簧来模拟栓钉,两个弹簧的属性分别设置为:KEYOPT(3)=1 和KEYOPT(3)=3。其栓钉连接件的剪力-滑移规律可按公式(1)定义:

1.3 生锈钢箱梁和栓钉模拟

1.4 隔板和腹板裂缝模拟

隔板和腹板裂缝用生死单元进行模拟,隔板工况分三类。

工况一:两隔板,即只有支座处有横隔板。

工况二:三隔板,即支座处有横隔板,跨中有横隔板。

工况三:五隔板,在工况二的基础上分别在支座处隔板和中间隔板之间等距加一个隔板。

2 数值分析

钢箱梁底部中心线沿跨度方向建立路径1,提取路径1 上的竖向位移和主应力。在钢梁上翼缘中间沿跨度方向建立路径2,在钢梁上翼缘与混凝土交界处的混凝土板上建立沿跨度方向的路径3,分别提取路径3 和路径2 的纵向位移差得到滑移曲线。竖向力采取轴重1t、2t、4t加载在跨中腹板正上方混凝土板上。

2.1 位移计算

2.1.1 栓钉和钢箱梁锈蚀对组合梁位移的影响

在轴重2t,5 隔板情况下,分别计算路径1 竖向位移,箱梁与混凝土板的纵向滑移。

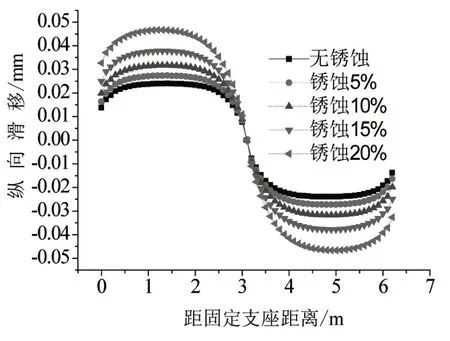

(1)在箱梁不锈蚀,计算栓钉无锈蚀、锈蚀5%、锈蚀10%、锈蚀15%、锈蚀20%的位移。

通过图1 可以发现,纵向滑移在0~1/4L(L 为标准跨径)滑移增大,1/4L 出现最大值,在1/4L ~1/2L滑移值减小为0,曲线在0~1/2L 之间与L1/2~L 之间关于跨中对称,在1/2L 处曲线斜率最大,在1/4L、3/8L曲线斜率为0,可知在1/4L、3/8L处纵向剪力最大,在1/2L处剪力变化最快,所以在日常检查中重点检查1/4L、L1/2、3/8L 跨径处的栓钉状态。栓钉锈蚀越严重,纵向滑移绝对值越大;纵向位移在锈蚀15%~20%区段明显比10%~15%区段变化快,说明锈蚀越严重滑移值的变化越大。

图1 栓钉锈蚀时纵向滑移

通过图2可以发现,竖向位移在从0~L 先减小后增大,变化形式近似抛物线,在跨中位移最大,栓钉的轴力也就最大,在日常检查中1/2L处栓钉也是重点检查项目。栓钉锈蚀越严重竖向位移越大。

图2 栓钉锈蚀时竖向位移

(2)在栓钉不锈蚀时,计算钢箱梁无锈蚀、锈蚀5%、锈蚀10%、锈蚀15%、锈蚀20%的位移。

通过图3 可以发现,钢箱梁生锈时纵向滑移从0~L 与栓钉生锈相似,在1/4L、3/8L 最大,在1/2L 为0。钢板越生锈纵向滑移越大,但现象不明显。

图3 钢箱梁锈蚀对纵向滑移影响曲线

通过图4可以发现,竖向位移在从0~L 先减小后增大,变化形式近似抛物线,在跨中位移最大,栓钉的拔力也就最大。钢板锈蚀越严重竖向位移越大,竖向位移变化也就越快。

图4 钢箱梁锈蚀对竖向位移影响曲线

2.1.2 隔板数量对组合梁位移的影响

在轴重2t 下,隔板数目分别为2、3、5,计算钢板和栓钉同时无锈蚀、锈蚀5%、锈蚀10%、锈蚀15%、锈蚀20%的位移。

从图5、图6 可以看出,隔板数目对纵向滑移和竖向位移影响不明显,栓钉和钢板生锈越严重组合梁的纵向滑移和竖向位移越明显。

图5 2t时1/4L处纵向滑移

图6 2t时1/2L梁低处竖向位移

2.1.3 轴重对组合梁位移的影响

在轴重分别为1t、2t、4t,隔板数目为5 的情况下,计算钢板和栓钉同时无锈蚀、锈蚀5%、锈蚀10%、锈蚀15%、锈蚀20%的位移。

从图7 可以看出,在5 隔板情况下,在无锈蚀时纵向滑移随着重载增大而线性增大,当生锈程度达到20%时,纵向滑移随着重载增大靠近指数形式增大,说明随着生锈程度的增加纵向滑移从线性逐渐转为非线性,并且滑移量逐渐增大,如果生锈得不到遏制,栓钉受到的剪应力逐渐增大,可能会剪断栓钉,从而破坏结构,所以要在日常检查中认真检查,发现问题及时遏制。

图7 当5隔板时1/4L处纵向滑移

从图8 可以看出,竖向位移随着轴重的增大以线性增加,生锈越严重,逐步由直线转变成曲线增大。说明钢箱梁在生锈轻微时处在弹性状态,但随着生锈程度的增加,逐步由弹性转变为非弹性。所以对钢梁的日常保养显得尤为重要。

图8 当5隔板时1/2L梁低处竖向位移

2.2 梁底主应力计算

计算时轴重分别为1t、2t、4t,隔板数为5,计算栓钉和钢板同时无锈蚀、锈蚀5%、锈蚀10%、锈蚀15%、锈蚀20%时钢梁底部主应力,见图9、图10。

图9 重载2t隔板5情况下钢箱梁底部主应力

图10 在隔板数5不同生锈情况下钢箱梁底部1/2L处主应力

从图中可以发现主应力在梁端最小,跨中最大,但在隔板处有突变,生锈越严重主应力越大,主应力值变化越大。主应力随着轴重增大以直线增大。

3 结论与检养修建议

荷载作用在跨中时,纵向滑移在0~1/4L(L为标准跨径)滑移增大,在1/4L ~1/2L 滑移值减小为0,在1/2L~L之间与1/2L~0之间曲线变化相同但方向相反,在1/2L 处曲线斜率最大,在1/4L、3/8L 曲线斜率为0;竖向位移在从0~L 先减小后增大,变化形式近似抛物线,在跨中位移最大。主应力在梁端最小,跨中最大。主应力随着轴重增大以直线形式增大。

3.1 剪力连接件生锈问题

生锈越严重位移、应力变化越快,栓钉由弹性变形转化成非弹性变形,然后逐渐达到屈服状态。在1/4L、3/8L 栓钉受到的剪力最大,1/2L 处的栓钉轴力最大且剪力变化最快,轴重越大,以上现象越明显。因此在日常检查中重点对1/4L、1/2L、3/8L 处栓钉进行检查。当发现混凝土和钢梁有错位,说明剪力件受到纵向较大剪力,这时需要凿除栓钉处混凝土板,重新焊接栓钉,连接钢筋,浇筑混凝土板,否则组合梁将演化成无连接结合梁,竖向刚度和梁体使用寿命大幅降低。

3.2 钢箱梁和横向连接的生锈、裂缝问题

钢箱梁在生锈轻微时处在弹性状态,但随着生锈程度的增加,逐步由弹性转变为非弹性;隔板数目对纵向滑移和竖向位移影响不明显,横线连接主要加强组合梁的横向刚度,增加组合梁的整体稳定性。在日常检查中重点检查,发现生锈及时除锈保养,严格按照相关规范要求进行防腐处理;裂缝在日常的检查中也是重点,可分别通过目测法、硝酸酒精侵蚀法、着色探伤法、仪器探测法等检测裂缝,一旦发现裂缝及时记录,并详细记录裂缝发生处钢材质量、焊接状态、应力状态、锈蚀状况和疲劳状况,定期检查,并作比较[4],最后利用合理的方法处理裂缝。

3.3 混凝土板裂缝问题

由于混凝土长期受到车辆反复荷载、外部环境侵蚀、受力不均、偏心荷载等原因导致混凝土出现裂缝;当裂缝较小时可以采取封闭处理的方法:(1)涂抹环氧树脂胶进行封闭;(2)用工具沿裂缝裸露面锯凿,使缝扩大成槽形豁口后,然后用各种黏结材料进行填充封闭;(3)用注射环氧树脂胶液并加配钢筋加固;(4)粘贴钢板或碳纤维布修补。

3.4 承载力不足的问题

由于组合梁使用时间较长,车辆轴重大,速度快,钢件生锈,混凝土受到外部环境侵蚀等原因导致组合梁承载力不足。可以通过体外预应力加固技术使原桥承载力增加,也可以在钢梁底部或腹板处粘贴碳纤维片材,这种材料凭借强度高、质量轻、抗腐蚀能力强、抗疲劳性能强等优势在国外应用广泛。

4 结语

综上所述,本文对钢-混组合梁桥受力情况进行分析,并给出相应的养护维修建议。桥梁养护工作十分重要,养护人员在对组合梁的日常检查养修中不能粗心大意,发现问题要及时采取措施,从而保证桥梁耐久度,确保交通安全。