预制模块化道路技术在绿色施工中的应用

2022-07-12崔冀龙

崔冀龙

(邢台华辰交通建设监理咨询有限公司,河北 邢台 054000)

0 引言

预制模块化道路技术为道路施工提供了一种能够快速装配的模块化道路,能有效解决道路施工工期长的问题,同时,其拆除后的材料能够实现回收以及重复利用,减少了路面拆除时产生的大量建筑废弃物,有效降低了路面工程中固体废弃物污染,进而更好地满足绿色建筑的需求。本文将从节能环保、缩短工期等方面出发,将其与传统道路技术进行对比,探讨预制模块化道路技术在绿色施工中的应用。

1 预制模块化道路施工方法

传统的道路建设施工现场,往往把现浇混凝土路面作为临时马路。同时,为解决货运车辆的承重问题,在施工混凝土路面时,通常需把厚度控制在200mm 以上,如此,在路面建设开始之前,就需要大量的混凝土。部分道路属于分段式施工的情况,一些项目会将最先开始的项目作为临时路段,而在下一次项目开始后就将其挖掉,产生了建筑材料、人工和机具的浪费,同时还会形成大量的施工废弃物,从而导致环境污染。而预制模块化技术很好地解决了上述施工浪费问题,为道路施工提供了一种新的绿色施工解决方案。

1.1 预制模块化道路施工原理

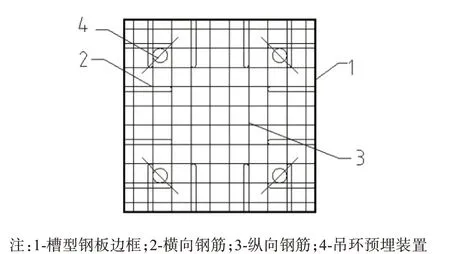

预制道路的主要原料为混凝土预制板块和配套的排水设施,作为一种模块化道路单元,包括框架体系与铺设在框架结构上的路面板。主要原理为:首先在地基基层的表面上,根据预先规划好的模量布设好混凝土板。把预制好的水泥板在运送至施工地点之后进行铺设,并在板内设置钢网架结构,板中需设计吊孔,以便后期的吊装工作。主路布设完毕后,加入相应的排水设备,即可进行后续的工程施工。临时道路板块布筋图见图1。

图1 临时道路板块布筋图

1.2 预制模块的制作流程

此项绿色施工模块化工具临时道路板的制造工序,大致分为如下几个方面:

(1)预测防线:首先要选择好合适的位置,清理好场地,根据实际自然土面的高度以及路面标高,确定好道路路基的高度以及坡度。运用专业仪器定出道路中线和边线,打好定位桩,按照测量好的位置,固定预制道路块的位置。

(2)槽型钢板边框制造法:将悬挑脚手架中的槽钢板挑梁作为槽型钢板边框的主要原料,加工做成路面块的周边框架。设置好路面块的尺寸,注意槽钢板的平边需要置于外侧面,最后从槽钢板侧面向两端进行焊接,最后围成四边形造型。

(3)边框的焊接:使用符合规格的圆钢钢筋,将钢筋两端弯成90°的弯钩形,并将弯好的弯钩一头与上述槽型钢边的内部进行焊接,最大焊缝距离约为500mm。临时道路板块平面图见图2。

图2 临时道路板块平面图

(4)对钢筋进行扎绑:使用符合规格的圆钢钢筋,双层双向交错布设于槽钢边框内侧,先绑扎下层钢筋,再绑扎上层钢筋,其间还必须布置好钢筋保护层垫块和上层钢筋支架。

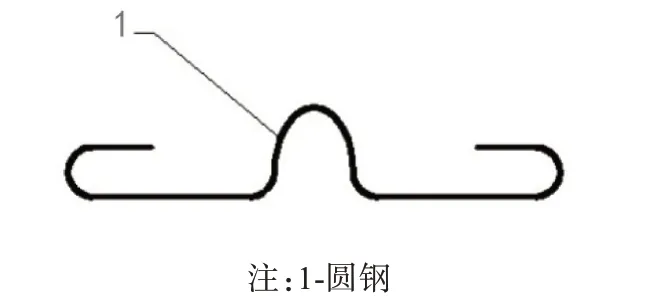

(5)吊环预埋装置:先将圆钢钢筋的两头弯曲为180°的弯钩,从中间向上弯曲,放在下层钢筋上,两端与所述下层钢筋直径进行焊接。使吊环的最顶面处高度小于槽钢板边框上表面10mm,并在槽钢板边框内的死角处设四个吊环。吊环结构示意图见图3。

图3 吊环结构示意图

(6)装配挂环孔模套:在步骤(5)的挂环中心位置处,用直径为130mm 的PVC 管套于环上,其中部与挂环的中部重叠。

(7)浇筑混凝土:浇筑前检查槽钢边框、吊环等板块模内有无污垢,清理完毕后留置同条件试块;采用连续浇筑的方法顺着一个方向进行浇筑;浇筑完成后及时修整,对道路板块板面拉毛,等待混凝土终凝后将(6)中的PVC孔模套拆除。

(8)养护:混凝土浇筑后12h加覆盖和浇水养护。

1.3 预制模块道路的施工流程

(1)预制好混凝土模块后,再对其进行铺陈安装,首先要压实路基。根据测量好的路面标高和道路完成标高使用挖土机进行回填以及开挖;路基修理平整后,将道路范围内的土方整平,从道路中线向路堤两边做2%的横坡,用150kN 振动式压路机碾压。碾压后从中线向两旁顺次碾压,注意均匀。同时,在对路面地基进行处理时,需考虑道路承载重型车辆还是轻型车辆。若为重载车辆,必须先在路基范围内铺上100~150mm 的碎石层,在碎石层上铺以3~5cm 的厚中粗砂垫板压实,以提高其平整度。路基宽度比一般道路高度每边提高约500mm的高度。

(2)逐块安装路面层,一般在400mm 宽度的道路,顺铺两块板。使板面的拉毛纹理方向与车辆行进方向垂直,以提高道路面层和轮胎间的摩擦力。

(3)将预制块顺序吊装就位,根据线位进行铺设,由中间向两侧摆放。将板块轻轻置于垫层上,观察板块是否平齐。如果存在较大的错台,需重新调整垫层,直至达到规定的平整度为止。

(4)完成预制模块的铺设后,进行填缝处理,将筛过的砂均匀地铺在模板缝后,进行排水沟的设置,验收合格后便可投入使用。

2 预制模块化道路施工技术在绿色道路施工中的优势

2.1 绿色环保效益

(1)建筑垃圾排放量方面

若采用现场或临时路面采用的水泥硬化2 000m2进行测算,其水泥的总用量是0.15×2000=300m3,如果按每次在施工现场用过一次的临时道路板2 000m2,按周转四次进行核算,如果每周转一次能够重复使用一次临时道路板,则一次性降低施工废弃物排放量235m3,如果按周转四次计算,则可直接降低建设废弃物排放量900/m3[2]。

(2)成本费用方面

预制模块化临时道路施工中,一般采取集中吊装的搬运方式,将预制板块调运至其他施工以完成材料周转。如果能够利用调运路线,并充分考虑在施工现场的临时道路布置以及与永久道路的关系,不但能够节约上述原料费用,还可以更大限度节约道路的处理费用。

(3)环保方面

传统的现浇道路施工在施工的过程中会产生大量的固体废弃物,其中包括不可回收利用的碎石材料、废水泥渣以及有毒害的油漆刷、废油桶等物品,处理起来也十分麻烦。其次,施工中对居民造成的噪声污染以及粉尘污染十分严重,如何做好路面施工的绿色环保成为困扰我国传统路面工程施工单位的首要难题。预制模块化路面建设很好地克服了上述问题,其较高的复用度和周转速率有效避免了传统现浇道路仅一次使用的问题,既节省了大量的原料资源、人力、物力,又降低了噪声、灰尘等恶劣的环境污染。其在环保方面的优点也非常突出,在节约材料环境污染资源的同时,降低了对土地环境的损害,有效维护了建筑周围的自然环境,为减少施工垃圾提出了可行的举措。

(4)二氧化碳排放方面

按照目前的水泥产品生产工艺水平测算,如果每次制造或应用1t 水泥产品,其平均综合能耗大约为120kg 的标准煤,向大气排出的超临界二氧化碳量就超过了0.75t。每施工1m3混凝土需要0.324t 水泥,而每个施工现场用一次模块路板,就可降低54.2t 的二氧化碳排量,如周转四次则可达到219.37t。而从中也能够发现,预制模块化路面施工技术的减排效益也是非常高的。

2.2 经济效益

为精简计算,在不考虑临时道路与永久道路结合的情况下,假设现有的临时道路在一次使用完后将全部拆除重建。本文假设采用规格为1000mm×1000mm×200mm 的混凝土预制块,传统现浇路面则采用C30 混凝土浇筑。由此可以得出,采用预制模块化的施工费用为:预支费用151.32 元/m3,路基处理费用为142.55 元/m3,安装费用为151.32 元/m3,转运运费为 51.01 元/m3合计成本费用为 449.51 元/m3。传统现浇道路施工总费用为:现浇费用151.32 元/m3,路基处理费用142.55 元/m3,路基处理费用为142.55元/m3,道路拆除费用为142.55 元/m3,合计成本费用为449.51/m3。

通过以上成本计算可知,在第一次使用时,预制模块化道路施工要比传统的浇筑型施工的成本高出155.64元/m3,主要体现在安装以及运输费用上。但预制模块化道路可以进行重复利用以及多次使用,例如用作建筑施工现场的临时车道上,如果考虑材料的摊销量(指完成一定计量单位建筑产品的生产,1 次所需的周转材料的数量),计算公式为:摊销量=一次工程原料的使用量×(1+施工过程中的损耗)[1+(可以周转的次数-1)×补损率]/可以周转的次数-(1-补损率)×50%/可以周转的次数。

重复周转利用的次数不同其摊销量也就不同,通过以上公式计算也可得出,若使用一次,预制混凝土模块模板的施工费用肯定高于传统的现浇方法,但随着周转次数的增加,成本降低的百分比就越大,也就越节约成本,因此,预制模块化道路施工技术具有较高的经济效益。

2.3 工期

在传统的现浇型临时性路面施工方法中,浇筑混凝土后还需要等其达到规定强度和硬度后方可投入使用。而预制的模板型临时性交通路面施工系统则是在传统施工的设计理念上,加入了平行作业原理,在施工路面基层处理的同时,通过设计测量进行模板型工厂化的制造,道路浇筑完成后就可及时完成吊装、安装设备等过程,既省时又省事,在较大程度上加速了道路工程建设的进度。临时道路的短期交付也缩短了现场作业的环节,并满足了现今绿化建设的需求[3]。

3 预制模块化道路施工质量控制

(1)工艺方面。在进行施工前,应编制预制模块化道路专项施工方案,且需要经过审批合格。对现场施工人员进行技术交底,保证其掌握相关工艺要点,避免出现因工艺质量问题导致的返工。

(2)模具方面。在混凝土预制模块的生产过程中,应对所用的预制模板进行验收,包括外观、尺寸以及性能等方面,合格后方能使用。对于存在缺陷或损坏变形的,应及时进行矫正维修,避免对后续成形模块的尺寸造成偏差,使现场安装时出现无法衔接的情况,影响施工质量和工期。

(3)生产场地方面。生产模块化道路的场地平整度必须符合要求,且应进行硬化处理,保证浇筑混凝土工序时不出现沉降。

(4)原材料控制方面。对现场的钢筋、模板及混凝土等原材料进行严格的检测。其中钢筋主要检测下料长度、安装定位等是否符合设计图纸要求,钢筋保护层垫块应准确安放。模板应刷好脱模剂,保证脱模时的成形质量,并进行合理的加固,保证其不跑模。混凝土的坍落度等应符合要求,振捣时保持快插慢拔,不得碰撞钢筋、预埋件等物体,合理控制插捣时间,以无气泡并逐渐泛浆为停振标准。

(5)模块化道路的运输与铺装方面。预制块存放时,上下垫块应保持同一条直线,避免偏心受力;运输过程中,汽车启动或停止应缓慢,控制转弯速度。进行吊装时,注意保护预制块的边角混凝土,应缓起缓落,避免产生较大的冲击力,边铺装边进行现场测量,保证模块化道路的铺装精确度和平整度。

4 结语

模块化道路建设以槽钢为框架,提高了材料的利用率,采用双层布筋的方法,保障了道路板块的承重能力,合理的混凝土铺筑工艺也使板块具有更高的密度以及强度。工厂化的制作使临时道路铺陈灵活,可随时根据现场需求进行收起与铺平。其多次利用的性能,减少了污染,节能环保,满足国家对绿色施工的要求,具有较强的可实施性以及推广性。预设道路技术还处于不断发展的过程中,还有一些待解决的问题。例如设计预制道路的尺寸问题以及运输安全问题等,在施工中实现全面推广还需要进行长期的探索和改进。