某复杂包裹铅锌矿选矿工艺探索

2022-07-12苟敏刚王会安卫亚儒

张 志,苟敏刚,范 娜,王会安,卫亚儒

(1.陕西铅硐山矿业有限公司,陕西 凤县 721707;2.西安天宙矿业科技开发有限责任公司,陕西 西安 710065;3.谦比希湿法冶炼有限公司,赞比亚铜带省 吉特威市;4.陕西省矿产资源综合利用工程技术研究中心,陕西 西安 710054)

我国总体铅锌资源比较丰富,但大型矿床少、中小型矿床多,矿石类型和矿物成分复杂,绝大多数铅锌矿为复杂共生的多金属矿石。目前,国内的选矿工艺主要有:全电位控制浮选、全浮选工艺、硫化浮选、重选-浮选、改性胺浮选、螯合捕收剂浮选等[1]。矿石性质复杂是工艺选择的关键因素,合理的工艺能有效提高铅、锌品位和回收率,降低互含。研究针对某复杂包裹硫化铅锌矿进行了工艺矿物学研究,并开展工艺探索和闭路试验,为该资源的高效利用提供借鉴。

1 矿石性质

1.1 多元素分析

原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 %

1.2 矿物组成

该矿是蚀变岩型富硫铅锌矿,主要金属矿物为方铅矿、铁闪锌矿、磁黄铁矿,少量磁铁矿及黄铁矿,磁黄铁矿占金属矿物总量51%,方铅矿和闪锌矿之和占金属矿物总量的47%。非金属矿主要为蒙脱石、方解石、透辉石、绢云母、石英等。

方铅矿、闪锌矿和磁黄铁矿以交代蚀变透辉石岩形式存在,粒型为粒状,团块状集合体,团块直径大多数在1 mm以上,形成不同包裹形式。闪锌矿主要形式为铁闪锌矿,包裹体粒径小于0.048 mm;闪锌矿中的磁黄铁矿和方铅矿的包裹关系复杂,直接影响闪锌矿的精矿品位。方铅矿多数粒径大于0.1 mm,在脉石矿物和磁黄铁矿中包裹体占比高,包裹体粒径介于0.074~0.1 mm之间,嵌布方式复杂,多以团块状集合体为主,完全解离困难。部分方铅矿受后期构造破坏,粒状分散颗粒分布于脉石矿物颗粒之间或者被脉石矿物不完全交代,形成和脉石矿物的连生体,难以回收,影响回收率。

1.3 物相分析

原矿铅、锌、硫、铁物相分析分别见表2、表3、表4。

表2 原矿铅物相分析结果 %

表3 原矿锌物相分析结果 %

表4 原矿铁物相分析结果 %

2 选矿试验

根据对矿石性质及物相分析结果可知:全铁含量35.95%,主要存在形式为黄铁矿及雌黄铁矿,铅、锌、硫包裹严重、互相交代,但其可浮性存在差异[2]。因此,工艺研究进行了先磁后浮、铅硫部分混合浮选及铅、锌、硫依次浮选探索试验。

2.1 先磁选后浮选

由于磁黄铁矿的可浮性与锌矿物接近,对铅锌分离浮选产品质量和回收率均产生极为不利的影响[3],试验进行先磁选除铁和硫,降低硫、铁对后序作业影响,选择磁场强度1 000 Qe、1 500 Qe、2 000 Qe,先磁后浮流程如图1所示,结果如图2所示。

图1 先磁后浮探索试验流程

图2 磁场强度与选矿指标关系

图2结果表明:随磁场强度增加,铁精矿中硫、铁品位及回收率变化幅度不大;铅、锌品位和回收率直线增加。因此,为确保铅、锌回收率,确定最佳磁场强度1 000 Qe,其结果见表5。

从表5可以看出:通过该流程可获得铁精矿品位57.03%、回收率32.52%;硫品位35.32%、回收率32.23%;铅精矿品位55.81%、回收率81.91%,锌精矿品位40.98%、回收率74.25%。可以较好的实现铁、铅、锌综合利用,但锌精矿品位不高。

表5 先磁后浮探索流程结果 %

2.2 铅硫部分混合浮选

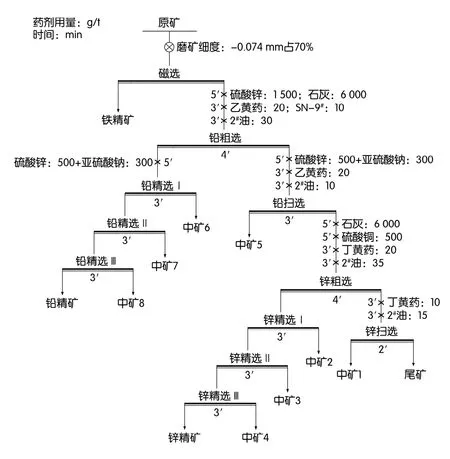

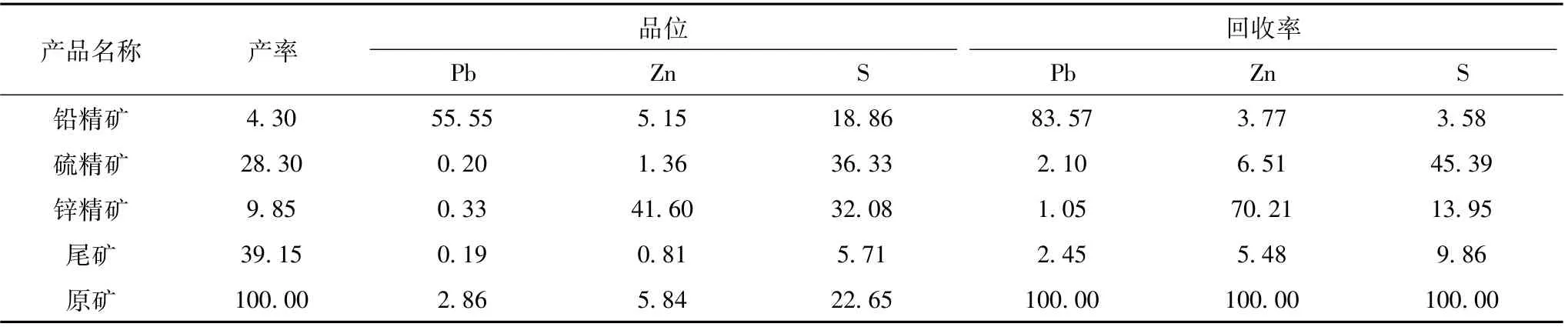

采用铅硫混合浮选,有助于将绝大多数的黄铁矿及可浮性较好的弱磁性黄铁矿富集至混合精矿中,减少非锌硫化矿物对锌浮选的影响,容易获得高品位锌精矿[4]。试验先进行铅硫混选,再进行铅硫分离。铅硫部分混合浮选抑锌浮铅、硫,工艺流程如图3所示,结果见表6。

图3 铅硫部分混合浮选流程

表6 铅硫部分混合浮选指标 %

表6结果表明:采用铅硫部分混合浮选,获得铅精矿品位55.55%、回收率83.57%,硫精矿品位36.33%、回收率45.39%,锌精矿品位41.60%,回收率70.21%。铅硫混合浮选提高了铅回收率1.66%,锌精矿回收率降低约4%。相比较先磁选后浮选,在全面考虑中矿指标下,其综合指标没有太大突破。

2.3 铅、锌、硫依次浮选

矿物中硫含量高,有用矿物嵌布粒度微细,伴生关系复杂,在低碱度条件下,分选指标较优[5],铅、锌、硫依次浮选试验流程如图4所示,试验结果见表7。

表7 铅、锌、硫依次浮选指标 %

图4 铅、锌、硫依次浮选流程

表7结果表明:采用铅、锌、硫依次浮选流程,铅精矿品位63.49%、回收率78.07%,锌精矿品位47.58%、回收率80.55%。

2.4 优先选铅,锌、硫混合浮选,锌、硫分离

优先选铅,后锌、硫混选对于含硫高的铁闪锌矿具工艺条件宽、容易操作和浮选过程稳定等优点[6]。试验进行了优先选铅,锌、硫混合精矿再锌、硫分离工艺探索,试验流程如图5所示,结果见表8。

图5 优先选铅,锌、硫混选,锌、硫分离流程

表8结果表明:优先选铅,锌、硫混选,锌、硫分离流程获得铅精矿品位63.75%、回收率80.14%,锌精矿品位48.82%、回收率79.09%。

表8 优先选铅,锌、硫混选,锌、硫分离流程指标%

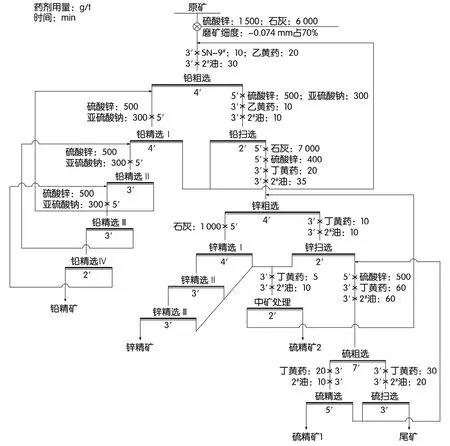

3 闭路试验

通过探索试验对比,确定采用铅、锌、硫依次浮选的工艺流程,经详细条件试验,开路流程试验,闭路流程试验,其试验流程如图6所示,试验结果见表9。

图6 闭路试验流程

表9 闭路试验流程结果 %

通过闭路试验研究,获得铅精矿品位57.38%、回收率93.25%,含银546 g/t,回收率73.14%。锌精矿品位41.64%、回收率88.82%,硫精矿品位35.70%,回收率71.04%。

4 结 论

1.多金属复杂包裹铅锌矿中,硫、铁含量高,与铅锌相互包裹、嵌布粒度微细,连生现象严重,解离困难,且矿物之间可浮性相近,指标提高难度大,工艺选择极为关键。

2.先磁选后浮选可预先获得20%的硫铁矿,降低后续浮选处理量,节约浮选成本,但硫、铁、铅、锌关系复杂,铅锌损失较大,浮选指标没有得到优化;铅硫混合浮选有助于提高铅回收率,但铅精矿品位不高、锌回收率损失较大;铅、锌、硫依次浮选能大幅提高铅、锌精矿品位,锌精矿回收率提高明显、铅精矿回收率有所损失;优先选铅,锌、硫混合浮选中铅锌精矿品位和回收率进一步得到优化,具有较好的提高。

3.采用铅、锌、硫依次浮选进行闭路试验,在磨矿细度-0.074 mm占70%条件下,经过四段铅精选、三段锌精选,获得铅、锌精矿品位分别为57.38%、41.64%;回收率分别为93.25%、88.82%,伴生硫、银回收率达到71.04%、73.14%,满足《铜铅锌矿产资源“三率”指标要求》以及铅、锌精矿国际推荐标准三级、四级产品要求。