振动监测技术在设备故障诊断中的应用

2022-07-11庞子祺刘小龙

郑 起,庞子祺,刘小龙

(辽河油田油气集输公司,辽宁盘锦 124010)

0 引言

机械设备故障诊断技术的流程为:设备运行数据的获取、提取异常故障特征、故障诊断、形成维修建议。机械设备的运行数据能够直观的反映出机械设备故障或异常信息,根据设备的运行状态,选取合适的信号采集方法并进行分析,能够有效的提高设备故障诊断的准确率。因此,准确、全面的采集到足够数量而且真实有效的设备运行状态信号是准确进行故障诊断的关键。状态信号主要体现在以下方面:温度、压力、振动、光谱、铁谱、转速等,通过以上检测方法获取相应的数据,以此分析设备的运行状态[1]。

1 旋转机械的故障模式

由于旋转机械存在先天设计缺陷、动平衡和联轴器对中精度缺陷、设备日常维护和润滑不到位等问题,使得旋转机械在运行过程中可能会存在故障,旋转机械的故障模式主要有以下3种:

(1)机械松动.机械松动分为结构松动和旋转松动。支承系统紧力不足、结合面间隙过大、安装不良、长期运行造成过度磨损、设计结构不合理以及无防松动措施等都是造成松动的常见原因[2]。机械松动也可以在达到工作温度且部件已经热膨胀后出现。

(2)转子不平衡。转子不平衡是由于转子部件出现缺损或转子部件质量偏心造成的故障,它是旋转机械最常见的故障[3]。转子制造误差大、转子结垢、介质带液造成腐蚀、配合零件松动等都是造成转子不平衡的原因。转子不平衡可分为静不平衡、偶不平衡和动不平衡3种情况。

(3)轴承故障。轴承是旋转机械中最常用的部件之一,也是最常见的故障部件[4]。以轴承故障特征频率来识别滚动轴承故障是目前简单有效的方法。轴承故障主要是因为润滑不良、负载过重、安装不正以及异物进入等原因引起的。轴承故障表现形式为轴承磨损、锈蚀、胶合、碎裂、表面剥落、腐蚀等故障。

2 旋转机械常见的监测方法

旋转机械目前常用的监测参数包括:工艺运行参数、设备振动参数、设备本体温度及相应的电流、电压、电阻等参数,选择合适的参数进行监测能够极大的提高设备故障诊断的准确率。

(1)振动监测。此种方法是利用振动传感器对设备的非旋转部位进行监测。通过故障诊断仪和分析软件,系统采集并显示机组各部振动、转速等参数,同时结合压力、温度、流量等工况信息,对机组振动数据进行横向比较和多次测量数据的纵向比较,分析正常的和异常的时频域特性图谱,判断出设备是否存在故障问题[5]。可以实现对设备故障做到早发现、早研判、早预警、早处置。为设备有效性评估、评价等提供有力数据支撑。

(2)温度监测。轴承是旋转设备最重要的机械部件之一,起着承受载荷和传递载荷的作用,同时轴承也是易损元件[6]。它的好坏对设备的正常运行影响极大。温度监测因为结构简单、操作方面,是对轴承比较有效的监测手段之一。它是通过预先埋置在轴承部位的温度探头或使用红外热成像仪检测温度变化,进行故障诊断。根据温度的高低能够直观的判断轴承零部件的运行状态。

(3)电气监测。电气监测主要包括对设备的供电线路、PLC控制系统、绝缘情况、设备接地及电机的电压、电流等参数进行监测。如果设备出现电气故障,首先需要对电路的情况进行了解,对设备进行全方位的分析,采取行之有效的措施解决故障问题。电流监测是电气最常见的监测方式之一,电流信号容易采集,同时便于与监测系统集成[7]。一旦电流异常增大,则需要对设备进行加密观察或配合其他监测方式,查找数据异常原因。

(4)油液监测。油液监测是设备状态诊断的重要分析手段之一,广泛应用于各行各业,它是通过分析被监测设备在用润滑油(脂)的理化指标如酸值、水分、闪点、黏度、机械杂质等性能状况来判断机器的运行状态,并确定故障原因、类型的技术。据统计显示,大多数设备零部件的失效和更换是属于渐进的表面劣化,因此油液分析技术能够有效的检测设备零部件磨损失效的变化过程。

3 设备故障诊断实例

3.1 压缩机电机松动问题

某厂压缩车间5#压缩机为往复式压缩机,其配套电机为增安型三相异步电机,型号为YAKK 5003-6,功率为710 kW,转速为991 r/min。主要负责为压缩机提供机械能。

在对该电机空载试运转时,使用手持式测振仪对此电机进行测量,电机驱动端振动速度超过3.01 mm/s,已超过GB/T 10068—2020《轴中心高为56 mm及以上电机的机械振动 振动的测量、评定及限值》[8]标准中对电机振动值的限定要求(表1),且经过一次维修后,效果并没有改善,振动过大的现象依旧存在。

表1 不同轴中心高H用位移和速度表示的振动强度限值

采用离线监测的方法对此电机进行故障诊断。在监测前首先咨询此电机的历史维保记录,逐个检查电机的地脚螺栓,并没有发现地脚螺栓出现松动的情况。随后采用8通道故障诊断仪对电机两端的水平、垂直及轴向6个点位进行振动信号的采样,并进行故障分析,以下是分析的具体过程。

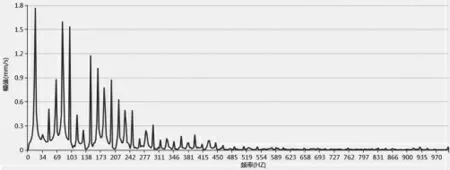

电机转速为991 r/min,因此转动频率为16.5 Hz,从图1径向水平方向的频域图谱可以看到,整机振动频率以整数倍频为主。

图1 电机驱动端径向水平频域波形

首先可以排除动平衡故障,如果电机存在不平衡故障,电机的高数倍频不会突出,所以根据经验判断电机不存在平衡的问题。再结合检测前对该设备的现场检查及对温度的监测,发现驱动端轴承温度在运行过程中逐渐上升,振动幅值不稳定,在1~3 mm/s之间波动,根据表2转子支承部件松动故障特征综合判断,电机空载情况下,电机驱动端时域及频域波形呈现出驱动端存在松动现象[9]。

表2 转子支承部件松动的故障特征

最终在返厂维修后,电机拆检检查发现电机转子铁芯与转子焊筋处有2处缝隙,经测量有0.5 mm间隙(图2)。转子内风扇支撑杆处出现裂缝脱焊现象(图3),符合前期诊断结果。

图2 转子铁芯与转子焊筋处有2处0.50 mm缝隙

图3 风扇支撑杆处脱焊

3.2 空压机轴承损坏问题

空压机是装置生产过程中提供仪表风的重要设备,一旦损坏,会导致装置内的气动阀门处于失控状态,影响生产平稳运行。在正常运行过程中,空压机的在线振动探头发出报警,显示空压机振动速度已超过标准要求,螺杆泵自由端垂直振动速度达到9.13 mm/s,驱动端垂直振动速度也达到5.94 mm/s。

通过图谱分析,螺杆泵与电机均以20 Hz为主导故障频率,图4为螺杆泵端水平振动频率图谱。

图4 螺杆泵端水平振动频率图谱

因电机轴承型号为SKF 6316/C3,经查询轴承保持架在3 000 r/min时的故障特征频率为19.5 Hz,SKF 6316/C3轴承的特征频率参数为:转速3000 r/min时,内圈特征频率245.5 Hz;外圈特征频率154.5 Hz;滚动体特征频率207.5 Hz;保持架特征频率19.5 Hz。考虑到故障诊断仪频率分辨存在一定的误差,故推断电机轴承保持架损坏为机组呈现20 Hz主导频率的原因。因螺杆机与电机采用止口螺栓连接,同时整机采用柔性基础,螺杆机下部基础自由度最大,故机组运行时,由电机端轴承损坏产生的振动传导至螺杆泵端并进行了放大。后依据诊断结果对电机进行维修,拆卸后,发现轴承保持架已严重损坏(图5)。

图5 电机轴承保持架损坏

4 结束语

设备故障将导致相关生产或者过程设备失效,从而带来生产停工、设备损坏等问题,给企业带来无法弥补的经济损失。以旋转设备常见故障及相关的监测方法为切入点,介绍振动监测与故障诊断技术的应用与实例,通过此项技术,能够实现设备在运行过程中,对其振动状态的监测与分析,依据相应的分析结果,判定设备是否存在异常或故障,并对未来的状态进行预测,以制定相应的检维修计划,避免设备的维修不足和过度维修,实现节约费用、提质增效以及安全生产的目的。