RH真空精炼一键智能制造原理研究

2022-07-11李宝龙

李宝龙

本钢集团北营炼钢厂,中国·辽宁 本溪 117000

1 引言

The Ruhrstahl–Heraeus(RH)是生产高质量钢材的重要再精炼工艺,循环速率和混合时间作为两个重要参数,通常用于评估RH脱气器的精炼效率,如添加合金的熔化和混合[1]。近年来,人们对RH真空精炼一键智能制造原理展开了研究,深入探讨RH脱气过程中的循环流动和混合现象,以提高其精炼效率和使用寿命[2]。RH真空精炼一键智能制造是先进制造技术、数字技术、网络技术和人工智能技术的集成,是高效、节能、安全、可靠的新一代制造方法,也是制造业领域的根本变革[3]。本研究主旨在于分析智能制造发展历史和现状的基础上,探讨智能制造的关键技术。

2 一键RH精炼智能制作模型

RH真空精炼一键智能制造是建立了自主集成化的研发,实现了时序控制的完全自动化设备制造。RH真空精炼一键智能制造完全由一体化模型控制,如RH的真空系统、环流器、顶枪系统、合金系统,均可由通过工艺模型化与决策智能化操作,实现高效、精准、低成本的一键RH精炼。具体可见图1所示。

图1 RH真空精炼一键智能制造模型

由图可见,RH真空精炼一键智能制造模型,将合金称量、计算、搬送、投入等操作,通过一键智能化按钮,变化完成所有操作。与此同时,RH真空精炼一键智能制造模型中,还考虑了安全防护措施的设置,该设置主要是通过时序控制连锁的增加,以及对重要事件发起语音提示的功能和全画面的操作进程呈现等,形成预警提示功能。RH真空精炼一键智能制造模型中,还研发了制造工艺知识的传输,专家经验下形成的工艺成套模型,以及历史大数据库,以此来达到高精度的生产制造工艺效果。

RH真空精炼一键智能制造模型中,将对脱碳时间也进行了智能优化,结合超低碳钢钢种的特点,再与设置的历史数据,以及真空脱碳冶金原理,进行分析,最终得到脱碳的最佳时间值,相较传统的脱碳技术使用时间,缩短了约6min。在线性规划的基础上,对合金最小成本模型进行了多方面的优化和改进。实现了合金优先级的灵活配置和未知合金的智能设计算法,使合金成本最低,成分准确;基于机理和神经网络的温度控制模型的命中率为85%。RH真空精炼一键智能制造模型开发了精炼处理模型、游离氧动态预测模型、组分铝含量实时预测模型等辅助子模型;进一步开发了一套可移植性强、可靠性高、维护方便的核心模型技术。

3 RH真空精炼一键智能制造的核心原理

3.1 RH真空精炼一键智能处理系统原理

氧气顶吹转炉已经随着技术的发展,以及生产品质与生产节奏均步入了无可挖掘的极限。而随着中国现代化工艺技术水平的不断提升,对钢的生产品质提出了更高的要求。RH真空精炼一键智能处理系统实现了一体化的脱气、脱硫、脱磷、脱碳、合金微调、温度调整等功能,智能化的操作可以将所有精炼系统一键智能化处理,无需人工二次传导或过程干预,即可完全实现智能化控制,达到最优、高效、低成本的最佳生产要求及发展态势。

3.2 RH真空精炼一键智能制造的自动化控制原理

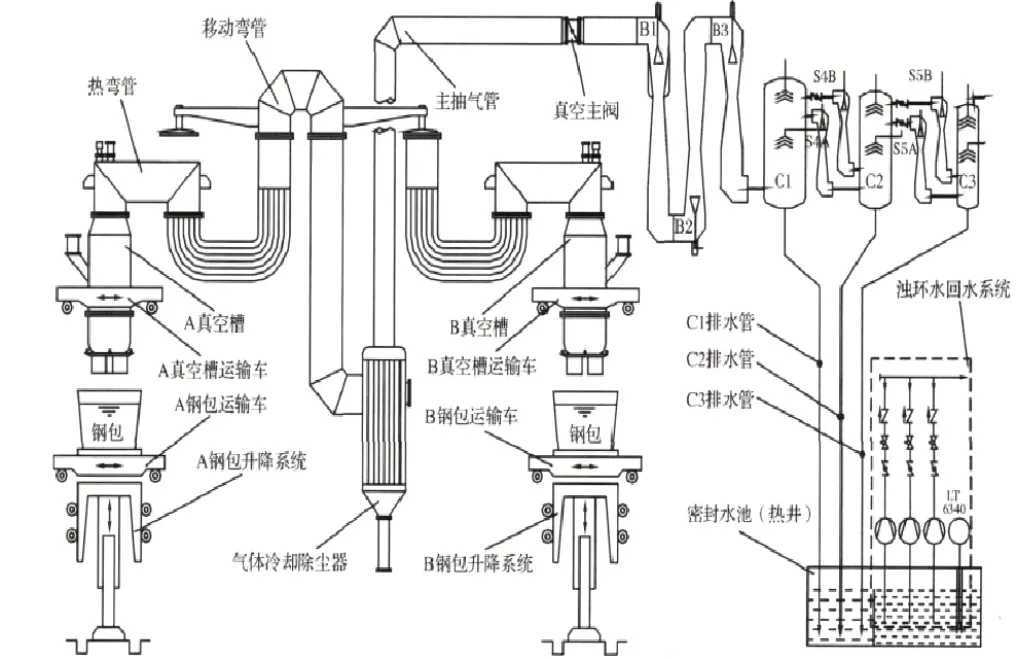

RH真空精炼一键智能制造的自动化控制前,需要确定其工艺设备布置。如RH精炼一键智能制造炉由设定双处理工位,以及双真空槽。根据工位需求,再设有A与B两个处理系统位置,以及预热位2处,真空槽可以实现各自处理位,以及预热位置之间的相互移动。具体可见下图2所示。

图2 自动化控制的RH真空精炼工艺布置

由图2可见,自动化控制的RH真空精炼工艺布置,在获得工艺布置设计后,进一步获得自动化控制的具体操作。如真空槽的环流气体控制基本原理,主要是通过自动化界面设定氮气或氩气流量的固定值,以达成自动化驱动钢水,使之能够向槽内环流,进而达成自动化真空脱气的全过程智能化操作。在实际RH真空精炼一键智能制造中,需要设置自动化控制前,应先行考虑冶炼钢种的不同,其产生的环流气体流量也会呈现较大差异,故应优化考虑采用不同方式的自动化流量控制。

RH钢水环流过程中,考虑会出现不均匀堵塞、粘连等真空槽内辟事故;因此,需要进行精炼自动化装置的调节设置,一般采用气体分支管,数量为由原来的3路增加至4路,更好的拓宽气体分布,并且每路均由四个小支管组成,以此预止钢水的不均匀粘贴事故出现。另外,对总流量的控制使用PID控制器,对气体流量进行有效调节,从而达成总量的优化控制效果;使总流量保持不变的情况下,实现自动分布支流,进而达到最佳的钢水流量效果。

3.3 仪表的自动状态检测及控制原理

RH真空精炼一键智能制造模型中,仪表的自动化状态检测及控制非常重要。实际RH真空精炼过程中,要对气体流量进行有效测试,实时的状态检测,需要通过仪表盘反馈。为了掌握控制的情况,RH真空精炼使用标准孔板与差压变送器测量所气体流量差。为了获得准确的流量差值,RH真空精炼在仪表厂定制了孔板与差压变送器一体化新型孔板流量计,保证其在使用过程中,能够自动显示气体流量状态,并根据流量状态值的不同限定值设置,形成自动化节点的控制。

3.4 真空泵的自动化控制系统

RH真空精炼一键智能制造模型中,真空泵的自动化控制系统是其重要的动力系统。在RH真空系统中,需要实现自动化控制方式,必须满足预抽条件、真空系统准备模式,以及自动模式和破空模式。具体如下。

3.4.1 预抽真空方式

利用这种方式,可以有效将预抽时间缩短,从而达成真空系统的自动运行效果。在预抽具备所需条件时,在自动化控制界面按下预抽模式按钮,则进入自动化的控制模式,完成真空阀的关限位操作。

3.4.2 真空系统准备模式

在一键智能化的RH真空精炼自动系统下,抽气将随着系统需求设定,自动进行抽气准备,完成准备后进入自动模式的完全控制系统。

3.4.3 自动模式

自动模式将RH精炼的真空模式1-真空模式5,以及对应的5级泵和尾阀均进行有序按置。当真空力达到既定设置值时,一般设定为4.5MPa,即可进入下一级泵运行模式。每一个模式的运行,均由事先设定的系统依次运行。

3.4.4 破空模式

这种模式是由破空与紧急破空的两种模式组成,当正常运行的破空时,真空处理会收到信号,一切处理结束自动化RH精炼系统界面,会呈现自动完成退出处理,相应阀门的关闭均为自动化关闭控制。当出现紧急破空时,系统会自动停止运行,真空系统处于急停界面,此时,系统会自动化形成工位处理,直至处理完毕,再运行真空操作。

4 结语

综上所述,针对RH真空精炼一键智能制造原理研究发现,该智能制造更易于操作。RH真空精炼一键智能制造在充分明确真空精炼工艺的基础之上,先行按工艺布置,再与现代化技术相匹配,充分考虑到RH真空精炼过程操作,应设置的智能化操作逻辑,使之能够更好地完成真空精炼生产品质、效率等要求。