拖车式油田PSA制氮增产设备的研制

2022-07-11郑富林黄涛李建奎于凤丽赵杰

郑富林,黄涛,李建奎,于凤丽,赵杰

(山东恒业石油新技术应用有限公司,山东 东营 257000)

油田经过多年开采,地层亏空严重,稠油油田原油粘度大,流动性差,不易开采,原油产量逐渐下降[1-3]。针对上述问题,需要向地层注入能量,常规方法之一为注入一定压力的常温氮气,以增加地层能量,实现途径为:通过某种气体制备方法,获得高纯度(约95%-99%)氮气,经过压缩机的增压,将压力升至25MPa~35MPa左右,将约35~45℃温度的氮气注入地层,提高地层能量,以达到原油增产目的[4-9]。

油田氮气增产的氮气制备技术路线有变压吸附法(PSA)、膜分离法、低温法等。前些年,油田氮气增产领域使用较多的设备是膜分离制氮-增压车,运行较为稳定,但是一台制氮增压车的购置成本约为700~800万,且维护保养非常昂贵,膜管的采购周期长,究其原因在于作为核心制氮部件的膜管主要依赖进口品牌,例如PRISM、UBE、GENERON、MEDAL等,且膜管对压缩空气的洁净度要求非常高,会增加压缩空气处理的工艺流程复杂度[10-13]。近年来,由于国际形势有所变化,我国在诸多领域面临“卡脖子”的难题,不能再单纯依赖进口膜管完成氮气制备。与此同时,我国以碳分子筛为代表的吸附剂技术不断取得突破,性能达到甚至超过进口碳分子筛,为我国自研PSA制注氮设备奠定了基础[14]。由于PSA法制氮设备购置和维护成本较低,涉及部件全部国产化,纯度较高等特点,在原油增产市场的占有率逐年升高,引起了各方重视。然而,PSA法制氮设备的容器体积庞大,如何更好地撬装化设计并符合道路运输尺寸限制,同时使之适应油田现场频繁运移、低温大风等苛刻工况,成为设备研发人员需要重视的课题。

1 制注氮设备设计

根据现场需求调研分析,笔者提出PSA900-95%-35Q型油田制注氮设备,设计性能指标如表1:

表1 主要设计性能参数

1.1 工艺流程及工作原理

制注氮设备的工艺流程如图1所示,空气由空压机(CA-01)空滤吸入机头,压缩成压力为1.0MPa的压缩空气,后流经四级过滤器(F-01~F-04),去除压缩空气中绝大部分的粉尘、水滴、油滴,末级过滤精度为0.01μm&0.01ppm,达标后的洁净压缩空气进入缓冲罐(TK-01)缓存,流经成对工作的吸附塔(AK-01和AK-02,AK-03和AK-04),吸附塔内的吸附剂通过气动角座阀(VL-01~VL-08,VL-11~VL-18)周期性地开启和关闭控制吸附-均压-解吸动作(见表2),从而制备纯度95%的氮气,氮气流经吸附塔顶部出口后汇集至缓冲罐(TK-02),经过滤器(F-05)除尘,氧分析仪(AI)完成纯度检测,流量计(FT-01)完成计量,此时若氮气纯度不合格,将由截止阀(VJ-01)放空,若氮气纯度合格(≥95%),氮气则被吸入氮气增压机(CN-01),压力由0.8MPa升至35MPa,完成氮气注入井下增产前的制备流程。

图1 工艺流程图

吸附塔工作时成对存在,AK-01和AK-02的动作时序如表2所示,另一对吸附塔(AK-03和AK-04)动作时序与前者相同,只是启动时间滞后25s。吸附动作时,气动角座阀VL-01/05打开,解吸动作时VL-08打开,均压时VL-03/04打开,双塔交替吸附完成制氮动作。

表2 吸附塔动作时序表

1.2 设备结构组成与特点

图2 结构布局图

结构组成方面,空气压缩机单独成撬,置于平板车鹅颈上;缓冲罐、吸附塔、氮气增压机、控制柜、变频柜等成撬后,置于平板车的低平板处,两撬之间软管连接;整撬总宽度2.5m,上车总高4m,符合《GB1589-2016》对半挂车限宽2.55m、限高4m的外形尺寸要求[15]。

功能特点方面:1)防喷防粉化:结合工程实践设计了专用的吸附塔内件,防止吸附剂随气流飘出;吸附剂顶部采用椰棕垫压紧,可补偿吸附剂沉降;2)防风砂抗低温:整撬设计保温层罩壳,上翻门结构,下翻门兼用巡检踏步;3)操作巡检便利安全:空气压缩机控制柜、制氮机控制柜、增压机变频柜等操作面板在俯视图L侧,操作巡检方便;空气压缩机冷却器热排风、消音器富氧排空和设备排污朝向W侧,增压机热排风朝向撬顶,符合HSE管理要求。

成本方面:综合考虑购置成本和使用维护成本,PSA制注氮法成本是膜分离制氮的一半左右,更为重要的是,可有利避免在油田制注氮技术领域被国外“卡脖子”现象的发生。

1.3 关键部件选型

本设备选用国产碳分子筛,型号HT1,性能参数如下:氮气产能e=500Nm³/(h·t)@95%&0.85MPa,空氮比2.0,堆比重n=660~680Kg/m³;

碳分子筛用量和吸附塔容积计算:氮气体积流量Q=900Nm3/h,分子筛用量M=Q/e=900/500=1.8t=1800kg,单个吸附塔有效容积v=M/n/4=1800/670/4=0.67m³;

空压机选型:空气需求量Qd=2.0*Q=2×900/60=30Nm3/min,选用双级喷油螺杆空压机型号S200(VV-D-N-10),排量34.5Nm3/min,排气压力1.0MPa,风冷,电机额定功率200kW;

增压机选型:V型往复活塞式,型号VF-1.7/8-350,吸气压力0.8MPa,排气压力35MPa,风冷,四级压缩,电机额定功率185kW;

牵引车选型:鹅颈平板运输半挂车,驱动形式6×4,上牌吨位34t,长×宽×高=13m×2.5m×1.6m。

2 试验结果分析

2.1 全性能试验分析

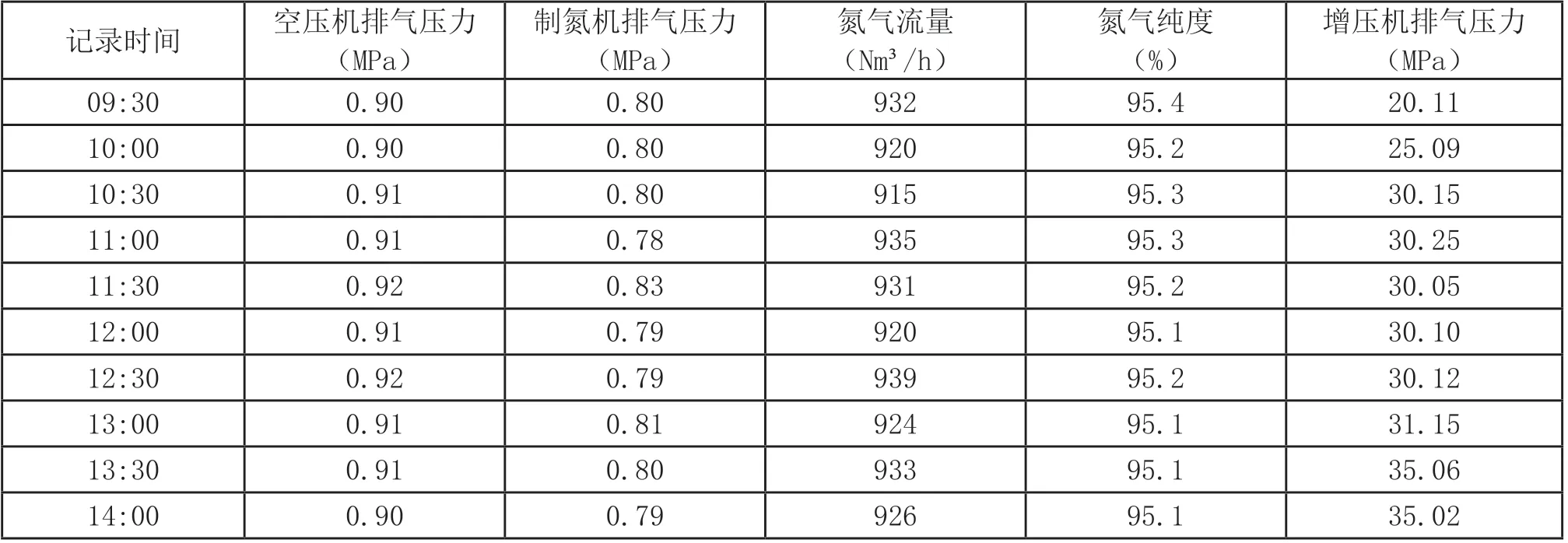

由于本装置配备齐全,在增压机排气端安装阀门,调整开度模拟负载的前提下,完全具备全性能试验条件。大气压101.3kPa&环境温度25℃时,空压机排气压力、制氮排气压力、氮气流量、氮气纯度、增压机排气压力的试验数据如表3所示。试验结果表明,当空压机排气压力为0.9MPa时,制注氮设备的增压机排气压力达到35MPa,氮气纯度95%以上,氮气流量均值约928Nm³/h,达到了设计指标要求。

表3 制注氮设备试验数据

2.2 制氮排量-纯度变化规律

氮气纯度是本套设备的关键参数之一,研发人员对不同纯度下该制氮机的制氮流量进行了测试。如图3所示,氮气排量随氮气纯度的升高而降低,且纯度为95%、96%、97%条件下,氮气流量变化不大;当氮气纯度高于97%后,氮气排量急剧下降,纯度98%时流量为570Nm³/h,纯度99%时流量为450Nm³/h。分析原因,当氮气纯度高于97%后,影响制氮能力的另一因素空氮比起到更大作用,因为空气压缩机型号未变,较低的压缩空气供应严重限制了氮气的制备,说明该条件下压缩空气供应量不足。此外,本套设备不能一味地降低流量而提高纯度,由于氮气增压机为定频电机,氮气流量过低会导致压缩后的氮气温度超温报警,影响增压机的正常运转。

图3 氮气排量随纯度变化曲线

3 结语

试验表明,本文所研制的拖车式PSA油田制注氮增产设备的各项性能参数均已达标,满足油田注氮需求。此外,单拖车形式不但解决了PSA制氮设备运输的便利性,而且将油田制氮设备的购置成本降至膜分离制氮的一半左右,同时增强了国产设备自主性。

本设备制氮流量随纯度升高呈降低趋势,在满足道路运输的前提下,后续设计中加大吸附剂装填量,加强结构设计的紧凑性,将氮气纯度由95%提升至99%,研制更高纯度的制注氮增产设备,以适应趋严的注氮纯度要求,是笔者今后的重点攻关方向。