阴离子乙烯基硅油改性聚丙烯酸酯乳液的合成及其应用

2022-07-11黄伟初樊武厚

黄伟初,樊武厚

(1.昆明金泽实业有限公司,云南昆明 650111;2.四川省纺织科学研究院有限公司,四川成都 610083;3.高性能有机纤维四川省重点实验室,四川成都 610083)

聚丙烯酸酯乳液是织物涂料印花中使用最广泛的一类黏合剂,利用其优异的成膜性和黏结性可以将与织物纤维无亲和性及反应性的颜料粒子粘附在织物表面,从而赋予纺织品所需的颜色和图案[1-2]。涂料印花工艺也因为成本低、工艺流程短、能耗水耗低、废水排放少等优点,成为纺织领域产业化的重要方法[3-4]。聚硅氧烷对聚丙烯酸酯乳液进行化学改性可以极大地提高组分间的相容性以及乳液体系的分散稳定性,进而改善聚丙烯酸酯胶膜“热粘冷脆”和耐水性不佳的问题,提升涂料印花织物的手感和耐干/湿摩擦色牢度[5-11]。在众多聚硅氧烷化学改性聚丙烯酸酯乳液的方法中,基于乙烯基硅油的自由基乳液聚合改性因为原料制备方便、合成工艺成熟以及应用性能优异的特点成为研究热点[7-10]。然而,乙烯基硅油的疏水性极强而且与丙烯酸酯类单体的相容性较差,使得乙烯基硅油改性聚丙烯酸酯乳液的性能难以进一步提升。

本实验通过在乙烯基硅油中引入羧酸基团制备出阴离子乙烯基硅油(AViPDMS),以AViPDMS 为功能改性单体,通过核壳乳液聚合制备出阴离子乙烯基硅油改性聚丙烯酸酯(AViPDMS-PA)乳液。研究AViPDMS 和AViPDMS-PA 的化学结构,测定AViPDMS-PA 乳液的单体转化率、凝胶率、粒径、Zeta 电位以及乳胶膜的吸水率和玻璃化转变温度(Tg),并考察AViPDMS-PA 乳液用于涂料印花后的织物性能。

1 实验

1.1 试剂与仪器

试剂:甲基丙烯酸甲酯、苯乙烯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯(工业品,西陇化工股份有限公司),异丁氧基甲基-丙烯酰胺(工业品,上海忠诚精细化工有限公司),丙烯酸(工业品,济南铭威化工有限公司),阴离子乙烯基硅油、去离子水(实验室自制),增稠剂ST310(工业级,四川益欣科技有限责任公司),印花涂料蓝颜料、纯棉织物(四川意龙科纺集团股份有限公司)。仪器:IRAffinity-1 型红外光谱仪(日本岛津公司),ZS90 纳米粒度仪(英国马尔文公司),DSC214 差示量热扫描仪(德国耐驰公司),RCMP-2000 型磁棒印花机(南通三思机电有限公司),Y571C 型摩擦刷洗牢度仪、SW-12A 耐洗色牢度测试仪(温州市大荣纺织仪器有限公司)。

1.2 制备方法

1.2.1 AViPDMS-PA 乳液合成

向烧杯中依次加入去离子水、乳化剂、核单体和AViPDMS,高速预乳化30 min 后得到核预乳液。在另一个烧杯中依次加入去离子水、乳化剂和壳单体,高速预乳化30 min后得到壳预乳液。

向三口烧瓶中加入部分核预乳液,升温至60 ℃左右,加入部分引发剂开始引发,在75~80 ℃滴加剩余的核预乳液和引发剂,滴加完后保温反应0.5 h,随后滴加壳预乳液和引发剂,滴加完后85~90 ℃保温反应3 h。反应结束后自然冷却至40 ℃,用氨水调节乳液pH至6~8,过滤即得固含量约40%的AViPDMS-PA 乳液。其中AViPDMS 用量为10%(对反应单体总质量)。

1.2.2 聚丙烯酸酯(PA)乳液合成

参照1.2.1 中AViPDMS-PA 乳液的合成工艺,采用等质量丙烯酸丁酯替代AViPDMS 来制备聚丙烯酸酯乳液。

1.2.3 胶膜制备

将AViPDMS-PA 乳液以及PA 乳液分别倒至120 mm×30 mm×8 mm 的聚四氟乙烯模具中,于室温下放置一周;分别在60、80 ℃干燥24、2 h,得到厚度约1.5 mm 的胶膜样品。

1.3 涂料印花工艺

将15.0 g AViPDMS-PA 乳液和PA 乳液分别与5.0 g 涂料蓝颜料、3.4 g 增稠剂ST310 和76.4 g 去离子水混合均匀后得到涂料印花色浆;通过磁棒印花机将涂料印花色浆用于棉织物的涂料印花,120 ℃烘干2 min,150 ℃焙烘2 min,得到相应的涂料印花织物。

1.4 测试

1.4.1 单体转化率

准确称取约1.5 g(精确至0.001 g)乳液样品于称量皿中,加入少量阻聚剂对苯二酚,将称量皿置于110 ℃烘箱中干燥至质量恒定,称重,按照下列公式计算乳液的单体转化率:

式中:m0为试样质量,g;m1为试样干燥至恒定质量,g;ω为聚合组分中除单体外不挥发组分的质量分数,%;ω1为配方中单体的质量分数,%。

1.4.2 乳液凝胶率

乳液制备完成后收集反应器具上的凝胶物以及经过120 目滤网过滤后所得滤渣,置于110 ℃烘箱中干燥至质量恒重后称量,按照下列公式计算凝胶率:

式中:m1为凝胶物及残渣总质量,g;m0为聚合物单体质量,g。

1.4.3 胶膜吸水率

根据文献[4]中方法测定胶膜不同吸水时间的吸水率。

1.4.4 涂料印花织物性能

耐摩擦色牢度:参考GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试。

耐皂洗色牢度:参考GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试。

甲醛含量:参考GB/T 2912.1—2009《纺织品 甲醛的测定第1 部分:游离和水解的甲醛(水萃取法)》进行测试。

2 结果与讨论

2.1 红外谱图

由图1 可看出,1 091.7、1 018.4 cm-1为Si—O—Si的特征吸收峰,1 261.4、862.2 cm-1为Si—CH3的特征吸收峰,3 265.5、1 710.9 为不饱和CC 的特征吸收峰,1 710.9 cm-1为羰基的特征吸收峰,3 065.5、1 570.1 cm-1为酰胺基的特征吸收峰,以上为含阴离子羧酸基团的乙烯基硅油的特征吸收峰[5]。

由图2 可以看出,1 730.1 cm-1为羧酸中羰基的特征吸收峰,3 030.2、1 602.8 cm-1为苯环中不饱和CC的特征吸收峰。

图2 AViPDMS-PA(a)和PA(b)的红外谱图

PA 乳液通过化学改性引入AViPDMS 后,在1 259.5、796.6 cm-1处新出现Si—CH3的特征吸收峰,在1 091.7 cm-1处新出现Si—O—Si 的特征吸收峰,表明在PA 大分子中成功引入聚硅氧烷组分[7]。

2.2 单体转化率和乳液凝胶率

通过核壳乳液聚合制备的PA 乳液具有较高的单体转化率(98.6%)和极低的乳液凝胶率(0.01%)。PA 乳液通过化学改性引入AViPDMS 后,AViPDMSPA 乳液的单体转化率(98.2%)以及乳液凝胶率(0.03%)都略有降低,但无明显变化,表明AViPDMS与丙烯酸酯类单体具有良好的相容性,AViPDMS 的引入不会影响AViPDMS-PA 乳液的聚合反应。

2.3 乳液粒径及Zeta电位

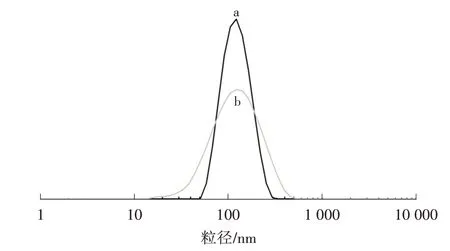

由图3 可知,AViPDMS-PA 乳液和PA 乳液的粒径分布均呈现出单峰窄分布。PA 乳液的平均粒径为103.4 nm,多分散指数(PDI)为0.225。引入AViPDMS后,AViPDMS-PA 乳液的平均粒径为117.6 nm,略有增加;而PDI 为0.163,显著减小。表明AViPDMS 的引入使AViPDMS-PA 乳液的平均粒径略有增加,但粒径分布却明显变窄。此外,AViPDMS-PA 乳液和PA乳液的Zeta 电位分别为-50.1、-52.8 mV。两种乳液的Zeta 电位在-60~-30 mV,说明乳胶粒表面的负电荷静电排斥作用可以减弱粒子间的碰撞,防止其聚集或者沉降,赋予乳液优异的稳定性[8-11]。

图3 AViPDMS-PA(a)和PA(b)乳液的粒径分布图

2.4 胶膜性能

2.4.1 吸水性

PA 涂料印花黏合剂在织物表面形成的微米级聚合物膜可以包裹颜料粒子,从而赋予涂料印花织物良好的耐干/湿摩擦色牢度[4]。在湿态条件下,织物表面的PA 胶膜会因吸水而出现不同程度的“溶胀”,从而显著影响涂料印花织物的耐湿摩擦色牢度[5]。

由图4 可以看出,随着胶膜吸水时间从2 h 延长到12 h,AViPDMS-PA 胶膜的吸水率从1.8%快速增加到6.2%,PA 胶膜的吸水率也从4.1%快速增加到15.2%;随着吸水时间继续延长至24 h,AViPDMS-PA胶膜的吸水率缓慢增加到8.8%,PA 胶膜的吸水率也缓慢增加到20.5%。由此可以看出,引入AViPDMS后,AViPDMS-PA 胶膜的吸水率与PA 胶膜相比显著降低,有利于涂料印花织物耐湿摩擦色牢度的提升。

图4 AViPDMS-PA 胶膜(a)和PA 胶膜(b)的吸水率

2.4.2 DSC

通过对聚合物胶膜进行DSC 分析来测定其Tg,可以表征聚合物分子的柔顺性[5]。聚硅氧烷分子中含有键长较长和键角较大的Si—O—Si 键,加之硅原子上甲基的空间位阻作用,使聚硅氧烷具有已报道聚合中最低的Tg(-123 ℃),表现出优异的大分子柔顺性[8]。通过引入聚硅氧烷组分可显著改善聚丙烯酸酯的大分子柔顺性,进而提升涂料印花织物的手感。

由图5 可以看出,PA 胶膜的Tg为-6.5 ℃;引入AViPDMS 后,AViPDMS-PA 胶膜的Tg为-22.0 ℃,表明通过化学改性引入AViPDMS 可以显著降低PA 大分子的Tg,有利于提升涂料印花织物的手感。

图5 AViPDMS-PA 胶膜(a)和PA 胶膜(b)的DSC 图

2.5 涂料印花织物的性能

由表1 可以看出,PA 乳液涂料印花织物的耐干/湿摩擦色牢度分别为3~4、2~3 级,耐皂洗色牢度为4级,手感偏硬。通过AViPDMS-PA 乳液涂料印花织物的耐干摩擦色牢度和耐皂洗色牢度都能提升0.5 级,而耐湿摩擦色牢度则提升1.0 级,手感非常柔软。由于在乳液合成中使用了环保型交联单体,涂料印花织物的布面甲醛都未检出。

表1 AViPDMS-PA 乳液和PA 乳液涂料印花织物的性能

3 结论

(1)AViPDMS-PA 乳液具有较高的单体转化率(98.2%)和极低的乳液凝胶率(0.03%),同时其平均粒径为117.6 nm,粒径分布较窄。

(2)引入AViPDMS 后,胶膜的吸水率从20.5%降低到8.8%(24 h),同时胶膜的Tg从-6.5 ℃降低到-22.0 ℃,胶膜的耐水性和大分子柔顺性显著提升。

(3)相比PA 乳液涂料印花织物,AViPDMS-PA乳液涂料印花织物的耐干摩擦色牢度和耐皂洗色牢度能够提升0.5 级,耐湿摩擦色牢度能够提升1.0 级,同时印花织物的手感显著改善。