镀黑铬工艺实践及故障处理措施研究

2022-07-11杨志业陆志军王进军李阳崔恩状

杨志业,陆志军,王进军,李阳,崔恩状

(1.沈阳飞机工业(集团)有限公司;2.沈阳环东电镀有限公司,辽宁 沈阳 110850)

1 引言

镀黑铬层中含金属铬约44%,其余成分主要为铬的氧化物。镀黑铬层是由50~90nm的球状微粒聚集而成的疏松组织,这种结构有利于光的吸收。通常铬层中铬的氧化物含量越高,黑度也越深。随基体金属前处理工艺不同,可以获得有光泽或无光泽的黑铬镀层,无光泽的黑铬镀层具有消光作用。镀黑铬层耐蚀性、耐久性优于黑镍层,硬度为HV130~350,耐磨性与镀铬层相近,但长期使用时颜色会逐渐减退,常用于负荷不大的工作条件下,耐磨与防护镀铬、300~600℃条件下防氧化镀铬及有黑色外观要求的零件。

2 镀黑铬工艺影响因素

2.1 铬酐

铬酐是镀黑铬槽液中主盐,其含量在150~400g/L范围内均可获得黑铬镀层。铬酐含量低,镀液覆盖能力和深镀能力差,镀层色调偏黄;铬酐浓度高,镀液分散能力提高,但镀层脆性增大,镀层与基体结合力变差,镀层抗磨性也会下降。

2.2 硝酸钠

硝酸钠在镀黑铬溶液中起发黑剂作用。硝酸钠含量偏低,镀层颜色偏黄褐色,镀液导电率低,槽电压高;硝酸钠含量过高时,镀液的分散能力和深镀能力差,镀层易发脆且镀层外观挂灰严重。

2.3 氟离子

氟离子在镀黑铬溶液中主要起催化作用,氟离子低时,电流效率低,镀层呈棕褐色,光泽较暗,分散能力差;当氟离子浓度高时,分散能力、黑度、亮度、硬度均提高;当氟离子浓度过高时,镀层脆性增大。需要注意的是,当需要无光泽镀黑铬层时,不应使用含氟离子的镀黑铬配方。

2.4 温度

镀黑铬溶液温度在25~30℃时,镀黑铬层外观、镀黑铬溶液的深镀能力和均镀能力最好。温度高于40℃时,镀层表面产生灰绿色浮灰,镀液深镀能力降低。

2.5 电流密度

电流密度过小时,镀黑铬层呈彩虹色或灰黑色;电流密度过大时,镀黑铬层易烧焦,且镀黑铬溶液升温严重。

2.6 电镀时间

在规定工艺条件下,电镀15~20min,镀黑铬层厚度为4~5μm。沉积时间小于15min,镀件深凹处或大件平面中心处,黑度不足,镀件表面色泽不均。电镀时间超过20min后,镀层沉积速率将明显降低。

2.7 阳极

镀黑铬工艺应采用镍阳极,纯铅阳极在镀黑铬溶液中溶解较快,铅锑阳极在黑铬槽液中表面易氧化,影响阳极导电情况。

2.8 三价铬

镀黑铬槽液中不含三价铬时,则镀黑铬层软,外观黑度不足且挂灰严重。含氟硼酸、氟硅酸的镀黑铬槽液中,三价铬浓度控制为3~6g/L。

2.9 杂质离子影响

镀黑铬槽液中存在硫酸根时,镀层呈淡黄色。

镀黑铬槽液中存在氯离子根时,将降低镀液分散能力,镀层呈褐黄色甚至发花,高电流密度区烧焦,低电流密度区漏底。

镀黑铬槽液中存在铜离子超过1g/L时,镀层出现褐色条纹。镀黑铬槽液中存在铁离子超过3g/L时,镀液覆盖能力下降,镀层出现发灰或发紫现象。

3 镀黑铬故障处理

3.1 故障描述

某厂按照HB 5072配方1配制了1000L镀黑铬溶液(铬酐 250~300g/L、硝酸钠 2~5g/L),并参照 HB/Z 5092-1978进行镀黑铬槽液分析。

在分析硝酸钠过程中,因加热待测液时未出现标准中所提到的棕黑色,一直未对硝酸钠含量进行分析。

在长期使用后,铬酐含量已超出规定下限值,仅240 g/L。为调整槽液,操作工在镀黑铬溶液中补加了铬酐,将铬酐含量调整为290g/L。但在补加铬酐后,镀层颜色不但没有加深,反而呈现灰白色,且镀层外观也很粗糙。

3.2 硝酸钠测定问题分析及验证

3.2.1 现用分析方法

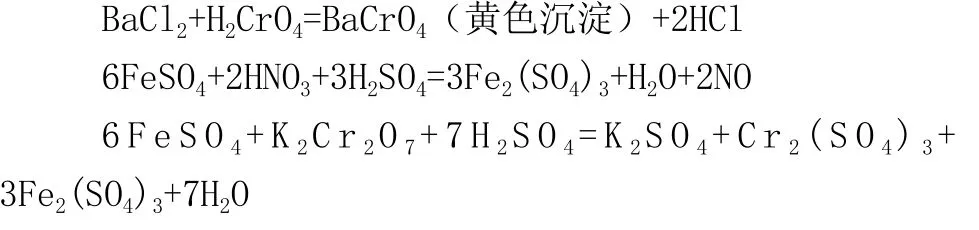

镀黑铬溶液中硝酸钠分析方法原理为,先在弱碱性条件下加入氯化钡,使铬酸根生成铬酸钡沉淀,铬酸、铁离子生成氢氧化铬、氢氧化铁沉淀。在分离液中,硝酸根氧化二价铁生成三价铁,在用重铬酸钾氧化还原三价铁,进而计算除硝酸钠含量。主要反应方程式如下:

现用分析方法操作步骤如下:取10ml槽液置于100ml容量瓶中,滴加200g/L氢氧化钠溶液至pH8.0~9.0,加热近沸腾。震荡下加入100g/L氯化钡溶液直至上层澄清液不显黄色,使铬酸沉淀完全,于温热处放置3min,冷却后,以水稀释至刻度。用中速滤纸将溶液过滤到洗净干燥的200ml烧杯中。取滤液50ml于250ml锥形瓶中,准确加入硫酸亚铁铵标准滴定溶液10.00ml,搅拌下慢慢加入浓硫酸25ml,氯化钠0.5g,此时溶液应呈棕黑色,加热煮沸3min(棕黑色变为澄清黄绿色),取下稍冷,以水冲洗瓶壁,流水冷却,加入邻菲罗啉亚铁混合指示剂5滴,用重铬酸钾标准滴定溶液滴定至深绿色为终点。另以去离子水代替滤液,进行空白试验。

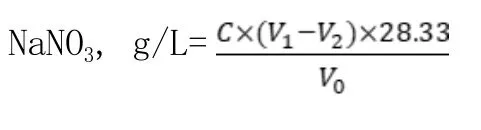

现用分析方法计算公式如下:

C1——重铬酸钾标准滴定溶液浓度,mol/L;

V1——滴定空白时重铬酸钾标准滴定溶液消耗体积,mL;

V2——滴定试样时重铬酸钾标准滴定溶液消耗体积,mL;

28.33——硝酸钠的摩尔质量[M(1/3Na-NO3)],g/mol;

V0——测量时样品的体积,mL。

与HB/Z 5092-1978《电镀黑铬溶液分析方法》相比,现用分析方法除以硫酸亚铁铵标准溶液替代稳定性较差的硫酸亚铁标准溶液外,还在加入浓硫酸后增加了加入氯化钠,将PA酸指示剂(笨基代邻氨基苯甲酸指示剂/钒试剂)改为以邻菲罗啉亚铁指示剂。氯化钠也可起到催化剂作用,加快氧化还原反应的发生。邻菲罗啉亚铁指示剂与PA酸指示剂作用类似。因此,现有分析方法与HB/Z 5092-1978给出分析方法基本相同,无实质差异。

3.2.2 问题分析

针对在分析硝酸钠过程中,加热待测液时未出现HB/Z 5092及现用分析方法中所提到的棕黑色这一问题,从原理上分析,待测液产生棕黑色原因为硝酸根在较热的硫酸溶液中被二价铁离子还原生成一氧化氮气体,一氧化氮与剩余的硫酸亚铁结合生成棕黑色Fe(NO)SO4。在加热条件下Fe(NO)SO4分解为硫酸亚铁及一氧化氮,一氧化氮气体逸出,待测液变为澄清黄绿色。反应方程式如下:

NO+FeSO4= Fe(NO)SO4(棕黑色)

Fe(NO)SO4= NO+FeSO4

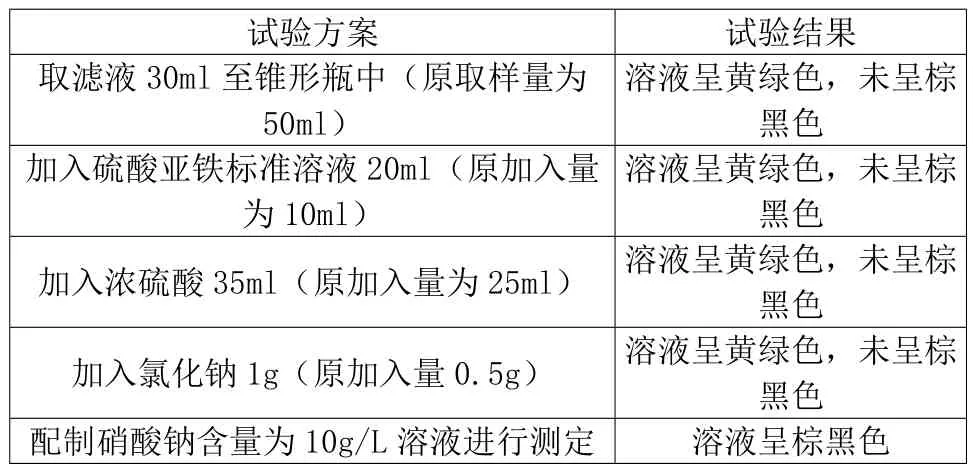

根据原理可知,未产生棕黑色的原因可能有如下几种:

(1)待测液体积过大,催化作用不足,生成一氧化氮过少。

(2)硫酸亚铁加入量过少,生成Fe(NO)SO4较少。

(3)硫酸加入量过少,催化作用不足,生成一氧化氮过少。

(4)氯化钠加入量过少,催化作用不足,生成一氧化氮过少。

(5)硝酸钠含量过少,生成一氧化氮过少。

为验证待测液未产生棕黑色原因,保持其他参数不变,按上述原因分别进行了验证性试验,试验结果见表1。

表1 添加量对待测液颜色的影响

从试验结果可知,在分析硝酸钠过程中,加热待测液时未出现标准中所提到的棕黑色主要原因为硝酸钠含量较少,生成的一氧化氮、Fe(NO)SO4较少,不足以使待测液呈棕黑色。

为验证待测液未产生棕黑色是否会对硝酸钠测定造成影响,采用铬酐浓度为275g/L、硝酸钠浓度为3.5g/L的镀黑铬溶液进行测定,测试结果见表2。

表2 标准回收率测试结果

从试验结果可知,按照现用硝酸钠分析方法,硝酸钠标准回收率为98.00%~99.14%,分析误差较小,测定结果准确,满足工业分析精度要求,待测液是否出现棕黑色不会对测试结果产生影响。

3.3 镀层呈灰白色问题分析及解决

通过对现场制造记录及槽液分析结果,可以确定铬酐(290g/L,要求值250~300g/L)、硝酸钠浓度(4.7g/L,要求值2~5g/L)、槽液温度(约25℃,该槽配有水套冷却装置)、电流密度(约100A/dm2,要求值80~100A/dm2)、电镀时间(8min,要求值2~10min)均符合要求。初始配制槽液时,已按HB 5072要求,加入2g/L碳酸钡去除硫酸根,且HB 5072镀黑铬配方1中,不添加氟离子,对三价铬含量也不做要求。

考虑到故障是在添加铬酐后出现,且镀层整体变为灰白色,镀层低电流密度区无异常、镀层无条纹缺陷,可排除溶液中氯离子、铁铜离子超标造成故障可能性,初步判断可能导致问题出现的主要原因为镀黑铬槽液中存在硫酸根。

经询问槽液维护人员,在添加铬酐时,为去除铬酐中存在的硫酸,已按带入硫酸理论量计算并加入了碳酸钡处理硫酸根。计算方式过程如下:

M(BaCO3)=M(BaCO3)×n(BaCO3)= M(BaCO3) ×n(H2SO4)

= M(BaCO3) ×m(CrO3)×0.004÷98.08 ≈ 400g

但碳酸钡加入镀黑铬槽液后,除与硫酸根反应生成硫酸钡沉淀,还可能会与铬酸反应,生成铬酸钡沉淀,导致溶液中仍存在硫酸根离子,反应式如下:

BaCO3+H2CrO4=BaCrO4(黄色沉淀)+H2O+CO2

BaCO3+H2SO4=BaSO4(白色沉淀)+H2O+CO2

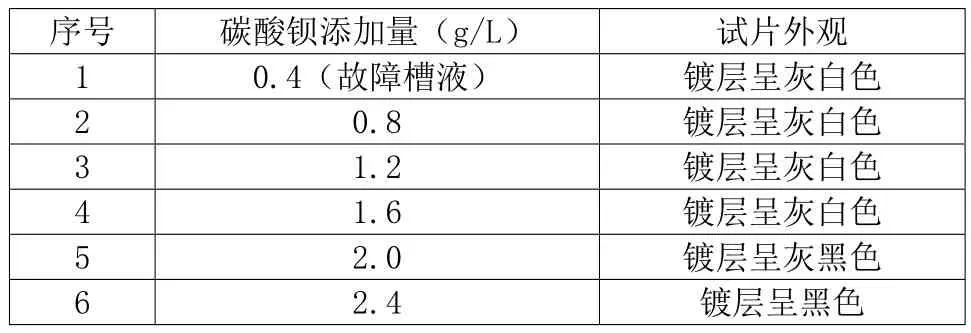

为处理该问题,采用5L烧杯进行试验,在搅拌下补加碳酸钡,并采用补加碳酸钡后的溶液进行电镀,试验结果见表3。

表3 碳酸钡添加量对试片外观影响

从表3可知,碳酸钡累计添加量达到理论添加量5倍时,镀黑铬层外观有明显改观,当碳酸钡累计添加量达到理论添加量6倍时,试片镀层外观才满足要求。需要注意不同厂家或不同批次的铬酐中带入硫酸含量存在差异,采用新的铬酐时,应通过试验确定碳酸钡加入量。

按试验结果,对镀黑铬槽液补加碳酸钡处理硫酸根后,镀层外观呈黑色,符合质量要求,排除了镀黑铬层呈灰白色故障。

在电镀工艺管理中,仅排除故障还不够,更重要的是找到问题出现的根本原因,并采取纠正措施,避免故障的再次发生。

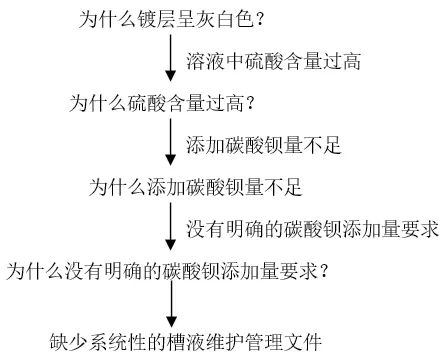

为分析该故障发生的根本原因,采用质量分析工具5why分析法进行了问题分析,5why分析图见图1。

图1 根本原因5why分析图

通过上述根本原因分析可知,镀黑铬工艺出现镀层呈灰白色故障直接原因是槽液中硫酸根杂质含量过高,根本原因则是缺乏系统性的槽液维护管理文件,为避免此类故障再次发生,编制了系统性的槽液配制、使用、维护指导性文件,不仅对槽液的配制浓度、配制方法做出了要求,还对槽液在使用过程中过滤、电解处理、三价铬调整进行了规定,也对后续槽液调整,如药品添加、碳酸盐去除、有机杂质去除给定了方法。

在后续操作过程中,每次添加铬酸时,按配制、使用、维护指导性文件要求,按加入沉淀铬酐带入硫酸所需碳酸钡理论量6倍加入了碳酸钡,后续未出现镀层呈灰白色问题。

4 结语

镀黑铬槽液虽然成分较为简单,但因其外观要求一般较严,对工艺控制要求较高,在分析测试及药品添加时均应严格按照工艺要求进行。镀黑铬槽液中硝酸钠含量为2~5g/L时,在分析硝酸钠过程中,加热待测液时未出现棕黑色为正常现象,不会对硝酸钠的测定造成影响。镀黑铬槽液中存在硫酸根是造成镀黑铬镀层呈灰白色的主要原因,无论在初始配制槽液时,还是在后续补加铬酐时,均应在搅拌时加入过量碳酸钡,完全沉淀铬酐中的带入硫酸。

在电镀现场问题处理中,仅处理故障还不够,更重要的是找到问题出现的根本原因,并采取纠正措施,避免故障的再次发生。为查找导致问题发生的根本原因,可采用5why分析法等质量工具进行问题分析。