BIM赋能 融“慧”贯通

2022-07-11高君锋

文|高君锋

数字孪生作为数字化、智能化的先进理念技术,当前备受学术界和工业界的关注。数字孪生充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全生命周期过程。

随着BIM 技术在各行各业的广泛应用,数字孪生技术的概念也开始逐渐明朗。裕翔110kV 变电站项目依托Bentley SYNCHRO 系统+智慧工地系统融合,进一步诠释了数字孪生新风向。裕翔110kV 变电站项目主要使用Bentley 系统内Synchro(施工管理)、Substation(电气建模)、OpenBluidings(土建建模)等软件,通过应用相应软件工具的基础操作完成BIM 数字孪生技术做出三维效果,最终采用灰色系实现变电站与周围建筑协调一致。变电站不设围墙,通过设置一定宽度的草本及灌木绿化种植来对变电站区域进行界定,将变电站区域打造成开放式公园,将电力设施融入到景观中,让周围群众可以参与其中,实现变电站与周围环境高度融合。

工程以BIM 技术和物联网技术为依托,努力实现项目进度、安全、质量、造价等数字化管理和智能型管控。建设过程中,以项目全流程精益管理为原则,践行绿色建设和科技引领方针政策,全方位提升队伍建设,为国网基建管理模式向数字化转型开辟道路。

确保工程质量 把控施工进度

变电站工程体量较小,但是内部精密化设备要求高,个别预埋件偏差要求不得超过1mm,常规变电站在建设过程中应用最多的是选择有经验的技术人员对照二维图纸进行交底施工,但是经常会出现埋件漏埋,预留洞口遗漏等现象。裕翔110kV 变电站工程应用BIM技术在施工前对变电站的每一块埋件、预留洞口、每一构件等数字孪生为三维立体图形,并赋予每一构件时间,进行整体推演,除可进行三维交底外还可以进行图纸审查等。

在设计阶段,项目设计人员使用Substation(电气建模)、OpenBluidings(土建建模)等软件将工程基本信息,构件型号、规格、唯一编号等信息录入模型属性信息。

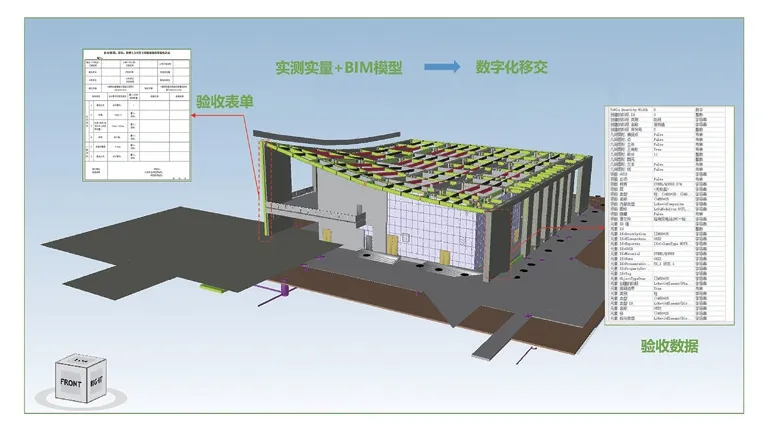

在施工阶段,施工单位对模型进行二次深化,加入模型施工信息,如计划施工时间、实际完成时间、工作负责人、施工机械、造价等信息录入模型属性信息,将实测实量数据通过智慧平台直接导入模型属性信息。施工过程中运用6 类智能感知检测设备对408 份表单1568 项进行实测实量数据自动采集,采集完成后实测实量数据通过智慧平台与BIM 模型进行关联。

施工过程中实测实量管理,每次实测实量时,需要在现场检查规范和图纸,得到测量点数量和标准值,班组人员在原始记录表上记录数据,将记录的数据计算和汇总后填写到验收表单,表单提交、复验、审批流程线下沟通。现场存在“代验收”现象,无法责任到人。

本工程建立验收表单与模型数据的关联关系,根据Synchro(施工管理)系统进度自动派送验收任务(部位、表单),实现智能实测实量设备实时测量(实拍画面)、移动APP 实时记录、人脸识别实名核验、验收轨迹及部位BIM 模型实时展示、未验收部位实时预警。同时在BIM 模型中进行设计赋值,实现测量数据与设计值自动对比、自动核验、自动计算,计算结果BIM 模型实时展示,超出偏差范围自动报警,提醒施工人员进行整改,省去了传统检测过程中的读、记、算、录和线下流转等环节,有效杜绝数据遗漏或造假。

通过裕翔工程试点应用,在河北南网率先实现验收表单数据自动采集,平均实测实量所用时间缩减至约210 小时,采集精准度较人工采集提升18%,较常规数字化实测实量提升8%。验收效率较人工验收提升1 倍、较常规数字化实测实量设备提升33.3%,综合质量控制标准整体提高27%,助力工程质量达到“鲁班奖”水平。

此外,通过API 接口将进度任务表和管理对象任务表传至智慧工地系统,智慧工地系统建立实测实量数据及验收表单与管理对象的关联关系。再通过智能实测实量工具将现场采集的数据通过APP 传至验收表单,最终将数据回传至Bentley 进行进度计算和数据展示。

统筹工序衔接 优化资源调配

工程进度管理方面,传统方式往往是项目管理人员通过翻阅施工蓝图,使用EXCEL、横道图排定计划,计划制定和审核大多依靠经验,工序遗漏、工序衔接不紧密情况时有发生。现场计划执行时,依靠项目总工对现场人员和机械进行派工,施工计划由人工口述进行交底,易出现资源调配不均、计划执行偏差大等情况。

通过Synchro(施工管理)全过程4D 推演,可直观统筹优化工序衔接和资源调配,通过BIM 模型与智慧工地系统关联实现人员机械自动派工,避免人等机械、机械等进度,利用MR 眼镜、PAD 等进行可视化交底,直观展示施工流程及重难点环节,避免返工。

裕翔工程利用新技术,达到工序衔接最优,做到流水化施工,实现计划执行零偏差。应用本技术较同类型工程正常工期可缩短43%,缩减5 个月。

工程安全管理方面,在没有应用BIM 之前,项目管理人员大多依托经验编制安全风险清册并进行交底,安全风险时有遗漏。现场依靠摄像头和管理人员对现场人员健康状况、违章情况进行把控,存在监控、管理人员少和现场安全风险点多的现实情况,安全管理很难把控全面,导致现场违章及安全事故易发生。

应用BIM 之后将安全风险信息融入到BIM 模型当中,自动根据当前进度及作业部位,展示安全风险及防范措施,自动派发至现场管理及施工人员。运用智能感知设备、AI 算法等,在BIM 模型中对人员从进场前、中、后进行全方位立体式跟踪和监控,实现人员健康状态自动监测、违章自动识别。

利用新技术,裕翔工程可实现现场风险的100%预知和预控,确保安全风险零遗漏,安全措施执行100%,现场实现“八不发生”。

工程物资管理方面,没有应用BIM 之前,管理人员主要根据施工进度确定物资排产及入场计划,物资到货不及时情况时有发生,物资入场前状态不能清晰掌握,质量无监管,易因质量问题进行维修和返厂,引起工期延误。

应用BIM 之后,基于BIM 模型的状态展示,可根据施工进度自动通知管理人员安排物资排产及调配。通过物资赋码、视频监控、车辆定位等技术,实现物资入场前全链路可视跟踪及追溯,严控物资入场质量,填补物资入场前管理空白,工程物资信息集成至BIM 模型中,竣工后移交生产部门。

智慧管控 孪生移交

项目建设完成后,利用BIM 模型具有属性信息的特性,结合物联网、5G 通信、MR 等多种技术,以BIM 模型为载体,打通BIM 模型与智慧工地的数据壁垒,将各类感知数据与BIM 模型有机融合,构建智慧BIM 模型,实现工程现场智慧管控、数字建设、孪生移交。运维单位将设备维保信息录入模型属性信息,可以随时查阅每个构件、电气设备信息以便维护。

可视化的三维模型及与模型构件关联的从规划设计到施工全过程数字化信息。全过程数字化信息包括构件(设备)属性信息、入场信息、试验报告及其它施工过程信息。从设计到施工过程中完成了数据关联和集成,运维人员可以应用三维模型和集成的数字化信息实现运维阶段的数字化转型,从而开展更加高效的全寿命周期资产管理。

依托数字化技术,在河北南网首次构建了包含建筑物和电气设备尺寸、位置等几何信息,以及现场感知、实验数据等非几何信息的BIM 数据模型,实现了各专业数据全面贯通,利用数据模型在国网范围内首次定量定性分析安全、质量、物资、进度各专业内在关联影响,形成各专业相互影响规则,如质量验收作为进度更新前提等,给予项目管理智慧化分析管控,提升了管理人员决策能力。

运用数字孪生技术,电网工程在质量、进度、安全、物资等方面管控水平均有明显变化,最终达到质量有保证、进度更高效、安全更可靠、资产全寿命、物资全周期、数据全流程。