高强纤维复合材料典型胶接接头抗弹性能研究

2022-07-10侯海量李永清姜安邦

吴 伟,李 典,侯海量,李永清,姜安邦,朱 锡

(海军工程大学舰船与海洋学院, 武汉 430033)

1 引言

复合材料层合板具有比强度高、比模量高、抗弹性能优异等力学优点,被广泛应用于舰船防护结构中。但受生产条件、安装工艺、使用维护的限制或需要,在大尺度结构中,层合板多采用多块体组合、相互连接方式应用。目前,常用的连接方式有螺栓连接、胶粘连结和Z-Pin连接等,其中,胶粘连接方式因具有应力集中系数低、结构轻等优点而被广泛使用。研究表明,采用胶粘连接时,层合板连接处的拉伸、剪切强度明显降低。为此,研究人员采用胶粘复合材料、金属等材料补强片方式,以有效提高层合板连接处承载强度,其中,补强片厚度、范围因素影响效果明显。Wang认为补强片厚度应取层合板厚度一半,连接处荷载传递效果更好。在弹体横向冲击下,层合板连接处存在明显抗弹性能薄弱区,但横向高速冲击下,纤维层间界面易发生分层破坏,导致胶粘界面破坏,从而削弱补强效果。

当前国内外针对破片高速冲击下复合材料层合板接头处抗弹性能补强研究较少,亟需开展相关研究工作。本文中以高强聚乙烯纤维层合板为研究对象,设计一种搭接补强结构形式。采用瞬态非线性有限元结合实验验证,对高强聚乙烯层合板拼接处进行抗弹性能补强研究,分析破片侵彻过程与结构破坏模式,并对典型高强聚乙烯层合板连接处抗弹性能进行补强设计。

2 有限元数值模型

2.1 几何模型

层合板与补强层均选用高强聚乙烯复合板材料,弹体选用边长为0.75 cm的立方体破片,质量为3.3 g,材料为45钢。综合拼缝两侧3倍弹径范围内的抗弹性能薄弱区,以及3.3 g破片侵彻下层合板尺寸大于100 mm时可以忽略靶板边界和大小对靶板吸能影响,连接层合板由两块平面尺寸为150 mm×300 mm层合板构成,补强层平面尺寸为100 mm×300 mm。

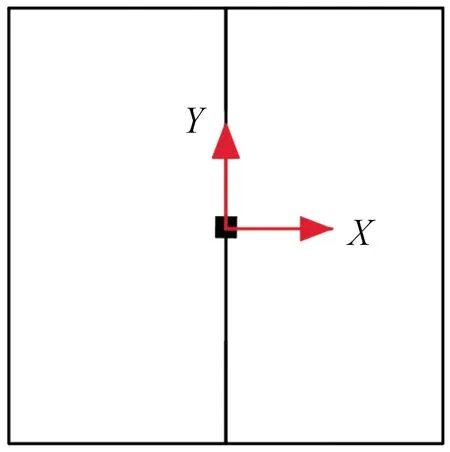

利用有限元软件MSC.PATRAN,建立破片侵彻数值计算模型。因实体单元较壳单元可更好地模拟复合材料层合板的破坏形貌与应力传递过程,破片和复合材料层合板采用Hex8实体单元,采用Lagrange网格建模,建立如图1所示的一半有限元结构模型。立方体破片边长为0.75 cm,等划分为8份;层合板网格尺寸均为1 mm。补强层平面中心与拼缝重合。模型建立完成后,输出模型文件,在LS-PrePost中完成材料参数等的设置。

图1 靶板结构示意图Fig.1 Schematic of the plate

仅约束层合板四周边界方向的位移,补强层四周不设置约束。破片与层合板之间设置自动面面侵彻接触。层合板层与层之间使用带有固连作用的自动面面接触。参照文献对胶粘连接的数值建模方法,两块层合板连接位置和补强层与层合板之间,使用带有固连作用的自动面面接触,此接触在层合板层间网格设置拉伸力与剪切力,当应力超过设置值时接触失效,层间网格分开,形成分层。层合板的层间抗拉强度设为 13.2 MPa,抗剪强度设为42.6 MPa。

靶板类型如表1所示。改变层合板厚度、补强层厚度与范围,探究对结构抗弹性能影响。撞击点与拼缝距离分别为0、1、2、3、5、10,为破片边长一半。破片初始速度有完整板的极限穿透速度和1 000 m/s两种。根据前期计算,10 mm厚完整板极限穿透速度为720 m/s,15 mm厚完整板极限穿透速度为845 m/s。为清晰地表述撞击点位置,采用如图2所示的坐标位置规定。

表1 结构类型汇总Table 1 Summary of plate types

图2 迎弹面撞击点坐标示意图Fig.2 Schematic of the impact point coordinates

2.2 材料属性与本构模型

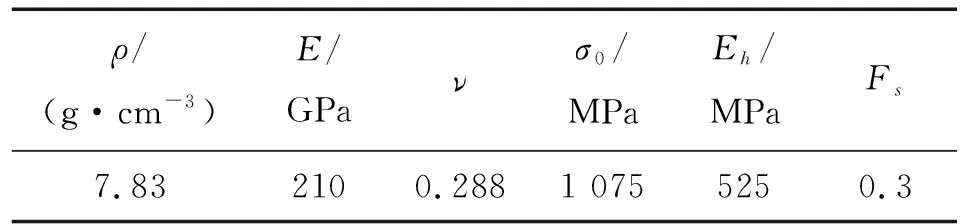

立方体破片材料为45钢,采用双线性弹塑性本构模型MAT_PLASTIC_KINEMATIC来描述,破片的材料参数见表2。

表2 破片材料参数Table 2 Material parameters of projectile

靶板材料为高强聚乙烯纤维,其本构模型为JOHNSON-COOK_COMPOSITE_DAMAGE,该模型应力应变关系为:

(1)

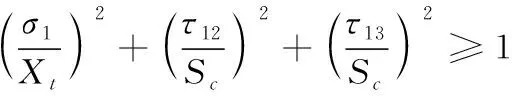

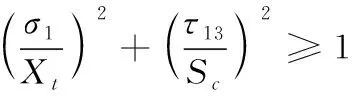

式中:、、分别为层合板的应变、正应力、剪应力;、、分别为层合板的弹性模量、剪切模量、泊松比。1、2为层合板面内方向的方向轴,3为层合板面外方向的方向轴。该模型失效判定准则为:

1) 拉伸失效:

(2)

2) 剪切失效:

(3)

3)压缩失效:

(4)

式中:为层合板剪切强度;为层合板横向压缩强度;、分别为层合板纵向、法向拉伸强度;为层合板横向压缩强度,材料参数见表3。

表3 高强聚乙烯纤维板材料参数Table 3 Material parameters of UHMWPE plate

2.3 数值计算方法验证

为验证数值计算方法正确性,选取类型2和类型5结构进行弹道冲击试验。试验使用14.5 mm口径滑膛枪,采用发射药推动破片。为确保破片飞行姿态平稳,使用三瓣式弹托托住破片。破片靶前速度由激光幕靶测速系统测得,靶后速度由靶网计时器系统测得。使用G型夹固定结构,且补强层与固定支座无接触,如图3所示。

图3 靶板固定示意图Fig.3 The fixed method of target plate

层合板与补强层均使用高强聚乙烯纤维增强复合纤维,基体材料为热塑性聚氨酯树脂,含胶量约为15%,由常熟永利坚新材料有限公司生产,层合板平面尺寸为300 mm×300 mm。所用胶结剂为HW-651,其抗拉强度大于40 MPa,压缩强度大于70 MPa,抗剪强度大于20 MPa,延伸率大于1.3%,由咸宁海威复合材料有限公司提供。破片为45钢制成的立方体,质量为3.3 g。

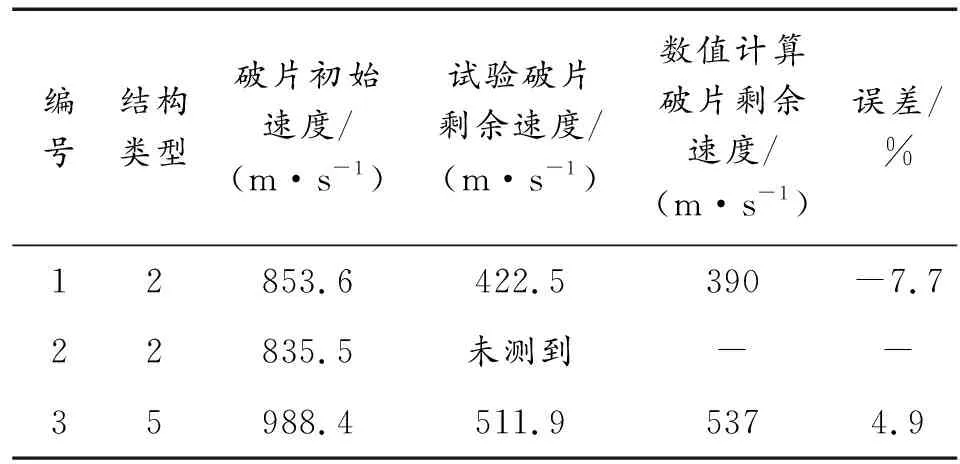

图4为试验与数值计算的破片变形情况,破片前端轻微钝粗,钝粗区域对称,如图 4(a)所示。比较试验与数值计算结果,破片破坏形貌与钝粗后的尺寸吻合较好。破片剩余速度误差均小于10%,如表4所示。

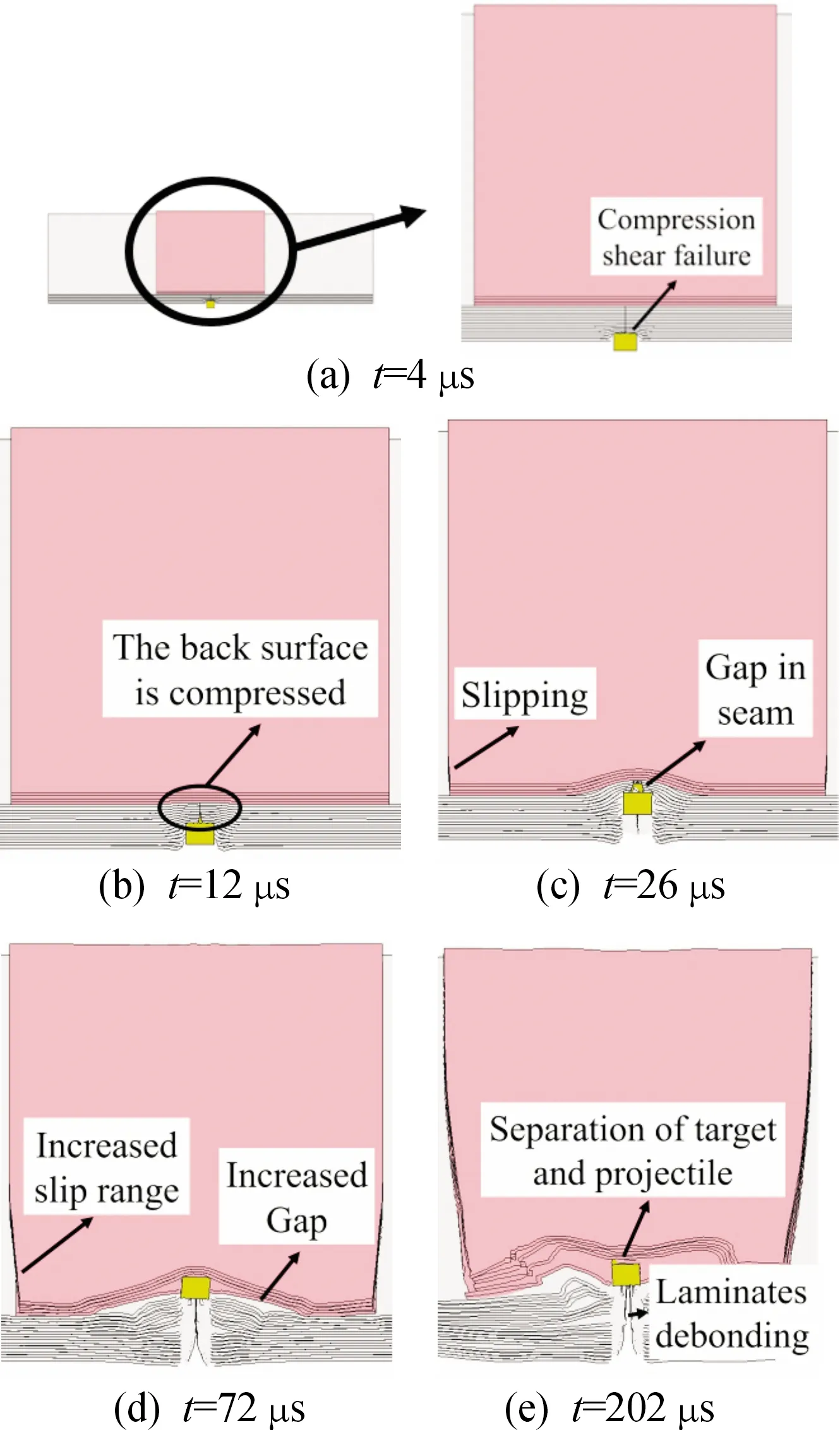

表4 试验与数值计算结果Table 4 Comparison of test and numerical results

图4 破片变形情况图Fig.4 Comparison of fragment deformation

试验中补强层与层合板脱粘,图5和图6为层合板背弹面和补强层破坏形貌对比。试验1中,撞击点坐标为(4.0 cm,0.5 cm),层合板弹孔齐整,破口周围纤维抽出,凸起呈椭圆形,拼缝处纤维层向弹孔方向收缩,如图5(a)所示;补强层与层合板脱离,呈现单边翻起的破坏特征,边缘处有一弹孔,如图6(a)所示。试验3中,撞击点坐标为(0.0 cm,-1.5 cm),层合板弹孔齐整,凸起沿拼缝方向拓展,呈长锥型,如图5(b)所示;补强层与层合板脱离,呈现中间凹、两头凸的背凸形状。

图5 层合板背弹面破坏形貌图(俯视)Fig.5 Comparison of damage morphology of back elastic surface of laminate(Top view)

图6 补强层破坏形貌图(俯视)Fig.6 Comparison of reinforcement structure failure morphology(Top view)

比较试验与数值计算结果,破片变形、剩余速度以及层合板、补强层的破坏形貌吻合良好,可以验证数值计算方法的正确性。

3 计算结果与分析

3.1 搭接补强区侵彻过程

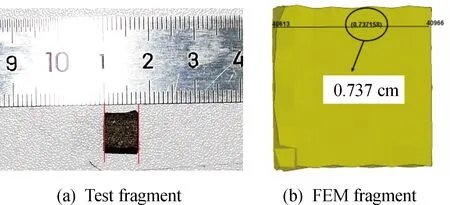

选取类型5结构、=720 m/s、=0这一工况,为清晰表现搭接补强区的侵彻过程,沿对称面将结构隐藏一半,如图7所示。

图7 破片侵彻类型5靶板过程示意图Fig.7 The process of fragment penetrating type 5 target

侵彻初期,迎弹面纤维层发生压剪破坏,拼缝与补强层未发生破坏,如图7(a)所示。弹靶接触产生的压缩传递到背弹面,反射形成拉伸波,层合板背弹面与补强层纤维被压缩,发生局部分层破坏,如图7(b)所示。根据侵彻阶段理论,反射拉伸波与弹体相遇后,拉剪阶段开始,背弹面纤维拉伸。但因拼缝为强度薄弱区,拼缝处受拉破坏并产生间隙;胶粘层处于拉剪状态,边缘处纤维层皱缩,发生剪切破坏,部分脱粘,如图7(c)所示。随后,破片推动补强层向后运动,补强层与层合板间隙从撞击点向四周拓展,边缘处纤维层滑移范围增大,如图7(d)所示。随着滑移范围持续增大、间隙持续拓展,补强层与层合板完全分离,破片动能转化为补强层动能,破片侵彻能力下降,发生弹靶分离现象,如图7(e)所示。

3.2 搭接补强处破坏模式

图8为层合板连接处破坏形貌。由图可知,撞击点位置不同时,连接处纤维分别产生剪切翻起破坏、拉剪破坏。撞击点位置=0 mm时,层合板破坏形貌为剪切翻起破坏,如图8(a)所示。这是因为破片侵彻层合板时,产生的压缩波使背弹面纤维层产生拉伸变形,连接处处于拉剪混合受力状态,发生胶结失效,形成自由边界。侵彻产生的面内剪切波自着靶点处向四周传播,使其平行拼缝方向产生背凸变形,而在垂直拼缝方向受自由边界反射形成面内卸载波影响,背弹面未产生明显凸起变形,最终在连接处形成长锥型背凸变形。=3.5 cm,层合板呈现迎弹面剪切破坏、背弹面拉伸断裂和分层破坏,如图8(b)所示。此时,面内剪切波从撞击点传播到拼缝位置,胶粘立即失效,应力波无法传播到另一块层合板,背弹面凸起停止拓展,背凸形状与撞击点位置有关。

图8 层合板连接处破坏形貌图Fig.8 The failure morphology of plate

图9为补强层破坏形貌。补强层范围=10 cm、撞击点=0 mm、破片初速=853.6 m/s时,破片穿透补强层,补强层脱粘向后飞离,呈现两头凸、中间凹的花生形破坏形貌,如图9(a)所示。这是因为破片侵彻层合板时,弹靶接触区产生的应力波使补强层与层合板连接界面破坏,发生部分脱粘;破片穿透层合板后继续侵彻补强层,连接界面破坏从弹靶接触区以相同速度向四周拓展,形成背凸。背凸区域拓展率先到达补强层短边方向边缘,拓展随即停止;而此时长边方向仍有纤维层参与背凸拓展。破片持续侵彻补强层,背凸持续隆起,补强层短边方向纤维持续内凹,长边方向背凸持续拓展,因此呈现两头凸、中间凹的背凸形貌。又因为破片初速大于极限穿透速度,造成冲孔破坏。补强层范围=10 cm、撞击点=4 cm、破片初速=988.4 m/s时,补强层呈现单边翻起的破坏形貌,如图9(b)所示。这是因为撞击点靠近补强层边缘,破片穿透层合板后掠过补强层边缘,背凸只能单方向拓展。撞击点=0 mm、破片初速为极限穿透速度时,补强层范围增加,更多纤维参与补强层短边方向背凸拓展,背凸形状从椭圆过渡到近似圆形,有效连接界面面积也增大(图中光滑区域),如图9(c)和图9(e)所示。弹点=0 mm、破片初速大于极限穿透速度时,背凸隆起更高,参与变形的纤维区域更大,补强层皱缩更明显,出现穿孔破坏,如图9(d)和图9(f)所示。

图9 补强层破坏形貌图Fig.9 The failure morphology of reinforcement plate

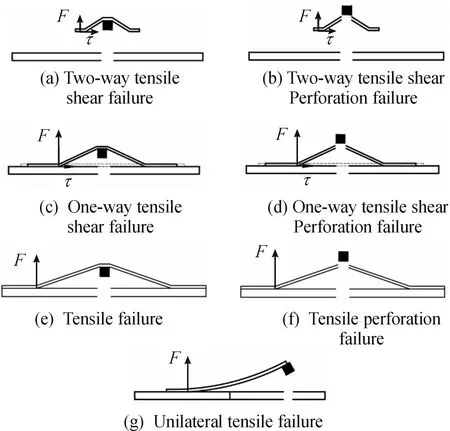

图10为补强层破坏模式示意图,补强层脱粘破坏分为2个方向,沿拼缝方向和垂直于拼缝方向,图示视角为平行于拼缝方向。在本节分析中,补强层在平行于拼缝方向的长度为30 cm。

小于层合板极限穿透速度、b值较小、撞击点远离补强层边缘时,补强层发生双向拉剪破坏,如图10(a)所示。胶粘面从撞击点向四周发生拉伸破坏,当剩余连接区无法提供短边方向承载力,界面发生整体剪切破坏,短边方向纤维层开始滑移;因补强层范围较小,导致长边方向剩余连接区亦无法提供长边方向承载力,发生整体剪切破坏。增加,破片将穿透补强层,如图10(b)所示。但此时需能使破片与补强层有可以发生穿孔破坏的速度差。小于极限穿透速度、b值不大、撞击点远离补强层边缘时,发生单向拉剪破坏。b增加,长边方向剩余有效连接面积增大,长边方向承载力提高,仅发生拉伸破坏,如图10(c)所示。同样,有单向拉剪-穿孔破坏,如图10(d)所示。小于极限穿透速度、b值较大、撞击点远离补强层边缘时,发生拉伸破坏,如图10(e)所示,此时补强层无长边短边区分。同样,有拉伸-穿孔破坏,如图10(f)所示。当撞击点与补强层边缘较近时,发生单边拉伸破坏,如图10(g)所示。补强层仅单边承受破片冲击,连接界面发生拉伸破坏,破片初速越大,破坏的范围越大。因撞击点靠近补强层边缘,破片擦过补强层边缘,无法造成穿孔破坏。

图10 补强层破坏模式示意图Fig.10 The failure morphology of reinforcement plate

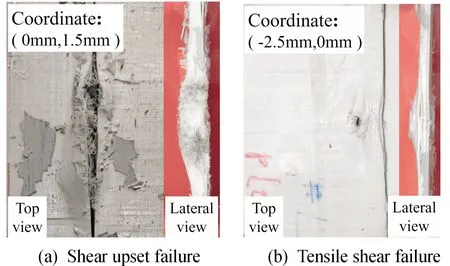

层合板破坏模式为剪切翻起破坏、拉剪破坏2种,如图11所示。较小时,发生剪切翻起破坏,如图11(a)所示。迎弹面纤维层发生压剪破坏,背弹面纤维层翻起,呈长锥型。较大时,发生拉剪破坏,如图11(b)所示。迎弹面纤维层发生压剪破坏,背弹面纤维层发生分层与拉伸破坏,凸起面积受拼缝限制,凸起形状为不完整圆弧形。

图11 层合板破坏模式示意图Fig.11 The failure morphology of plate

3.3 连接处抗弹性能补强

结构破坏形貌受补强层厚度与范围影响,进而影响抗弹性能。下文以连接结构等效防护为目标,探究各因素对层合板搭接补强结构抗弹性能的影响。由上文可知层合板拼缝处抗弹性能最弱,因此围绕此处进行补强层研究。

为探究补强层最小补强厚度,设置为极限穿透速度、=0、=30 cm的工况,削弱补强层范围对抗弹性能的影响。层合板厚度=10 mm时,补强层厚度=1 mm、2 mm,破片穿透结构,剩余速度不为零;=3 mm时,破片未穿透结构,剩余速度为零。层合板厚度=15 mm时,结果同上,如图12所示。因此,为实现结构抗弹薄弱区补强,补强层厚度应大于层合板厚度的3/10。

图12 不同厚度补强层的破坏形貌图Fig.12 The reinforcement layer failure morphology with different thickness

为探究结构最小补强范围,设置破片初速为极限穿透速度,=0,=3 cm工况,削弱补强层范围对抗弹性能的影响。补强层范围=10 cm时,破片未穿透补强层,但补强层已完全脱粘,如图13(a)所示。破片仍有剩余动能推动补强层向后运动,为无效补强。当=30 cm时,补强层不再出现完全脱粘,如图13(c)所示。因此,为实现结构抗弹薄弱区补强,补强层范围应大于拼缝两边40倍弹径。

图13 不同补强范围下结构破坏形貌图Fig.13 The plate failure morphology with different range of reinforcement layer

4 结论

本文利用有限元软件ANSYS/LS-DYNA进行了高速破片侵彻搭接补强层合板的数值计算,并结合弹道冲击试验进行方法验证,总结了结构的破坏模式,并分析了撞击点位置、补强结构厚度与范围对连接结构抗弹性能的影响,得到如下结论:

1) 典型平板胶接接头抗弹失效模式可分为3个阶段:局部分层、渐进拉伸破坏、整体剪切破坏;

2) 接头补强层的失效机理主要为剪切穿孔破坏、双向拉剪破坏以及拉伸破坏;

3) 通过背衬补强层的方式可实现高强聚乙烯层合板胶接接头抗弹性能的等效防护设计,其补强层厚度不得小于0.3倍层合板厚度,拼缝两侧补强宽度范围不得小于40倍弹径。