针织面料节能减排工艺技术

2022-07-09黄廷盛

黄廷盛

福建福能南纺卫生材料有限公司(南平)

针织面料质地柔软、吸湿性和透气性好,具有良好的弹性与延伸性。针织服饰穿着舒适,贴身合体,无束缚感。随着生活水平的提高,人们对针织面料的要求也越来越高,不仅要求其舒适性好,而且对其功能性方面也提出较多要求,尤其是女性在塑型方面,既要显出身材曲线,又要能保持体形。目前,针织服装常用的材料有纯棉面料和涤/棉混纺面料等,纯棉针织面料是使用纯棉纱线编织而成的针织物;涤/棉针织面料以涤纶为主要成份,通常采用质量分数为51%~95%的涤纶和质量分数为5%~49%的棉混纺纱线织制。采用高支纱制作针织面料或在原料中添加氨纶丝,可改变或提升针织面料的性能。

1 棉、涤/棉针织面料染整工艺现状与存在的问题

目前,中国国内棉、涤/棉混纺织物面料的传统染整加工普遍需经过前处理煮练或氧漂、抛光蚀毛工序后,再进行染色,生产中大多采用高温汽蒸退浆、煮练、氧漂、烧毛、蚀毛等多步骤多流程工艺[1];棉织物的染整加工则需进行退浆煮练,完全洗水干净后,再经一浴氧漂、一浴抛光、一浴染色。采用传统工艺进行织物的染色整理时,具有工艺耗时长、效率低、能耗成本较高等问题,不符合绿色环保发展趋势。

针织面料的染色必须使用高温溢流染色机等设备,这些设备投资成本高,占地面积大。若能优化改进生产工艺,则可提高染色生产效率,大幅减少企业的投资成本。传统染色工艺需要耗费大量的蒸汽、水、电等。而在染色后处理阶段,为了达到各项牢度指标要求,还需加大高温皂洗、清水洗、染涤后水洗、固色水洗等工序的水洗量。这些使得传统染整工艺能耗高、效率低,同时增加了生产成本和环保投入。传统染整工艺高成本、高能耗、低效率等问题,已成为纺织染整业的难题。

2 棉、涤/棉针织面料染整工艺改进

为解决针织面料染整工艺成本高、能耗高、效率低的问题,开发涤/棉前处理-抛光-染色一浴工艺,以及染色后的皂洗-固色短流程工艺是主要的研究思路。

2.1 前处理-抛光-染色一浴工艺

本文利用生物酶[2]的生态环保性,综合工艺的互补性整合工艺,对前处理、抛光、染色等工艺方案进行改进,开发出棉、涤/棉棉针织面料前处理氧漂-煮练-抛光一浴新工艺,将传统的前处理氧漂与抛光两个独立的工艺合二为一。传统工艺在涤/棉针织面料的氧漂工序结束后,需先水洗后再进行单独抛光(55 ℃),然后进入染色阶段。利用工艺的互补性,将涤/棉织面料的前处理煮练-抛光-染色三个工艺合并为一个工艺:涤/棉针织面料于40 ℃下加入助剂,升温至55 ℃后,加入中性抛光酶进行抛光,再加入染料染色;纯棉针织面料于55 ℃下加入抛光酶、元明粉,通过加入碱剂对酶进行灭活。上述工艺已分别在实验室和工厂实际生产中进行了验证,并对各项性能指标进行了综合评估。一浴工艺的可行性得以证实。

2.2 染色后的皂洗-固色短流程新工艺

传统的棉、涤/棉针织面料染整需经多次高温皂洗与多次洗水。利用助剂的化学皂洗特性,结合工艺的物理作用,可减少皂洗工艺次数。棉针织面料染中、深色原先需在98 ℃下皂洗2次,新工艺将其减少为98 ℃下皂洗1次。涤/棉针织面料的皂洗工艺同此。结合小样、中样、大货的试验跟踪,进行浮色皂洗和固色,并测试比较染色织物各项牢度指标,开发出优化的皂洗-固色工艺方案。新开发的皂洗-固色工艺流程与传统工艺[3]相比,工艺流程缩短、洗水次数减少,皂洗后织物的各项牢度达标。新开发的工艺不仅流程短、能耗低、效率高、成本低,而且减少了污水处理量,符合可持续发展[4]的要求。

3 棉、涤/棉针织面料染整新旧工艺对比

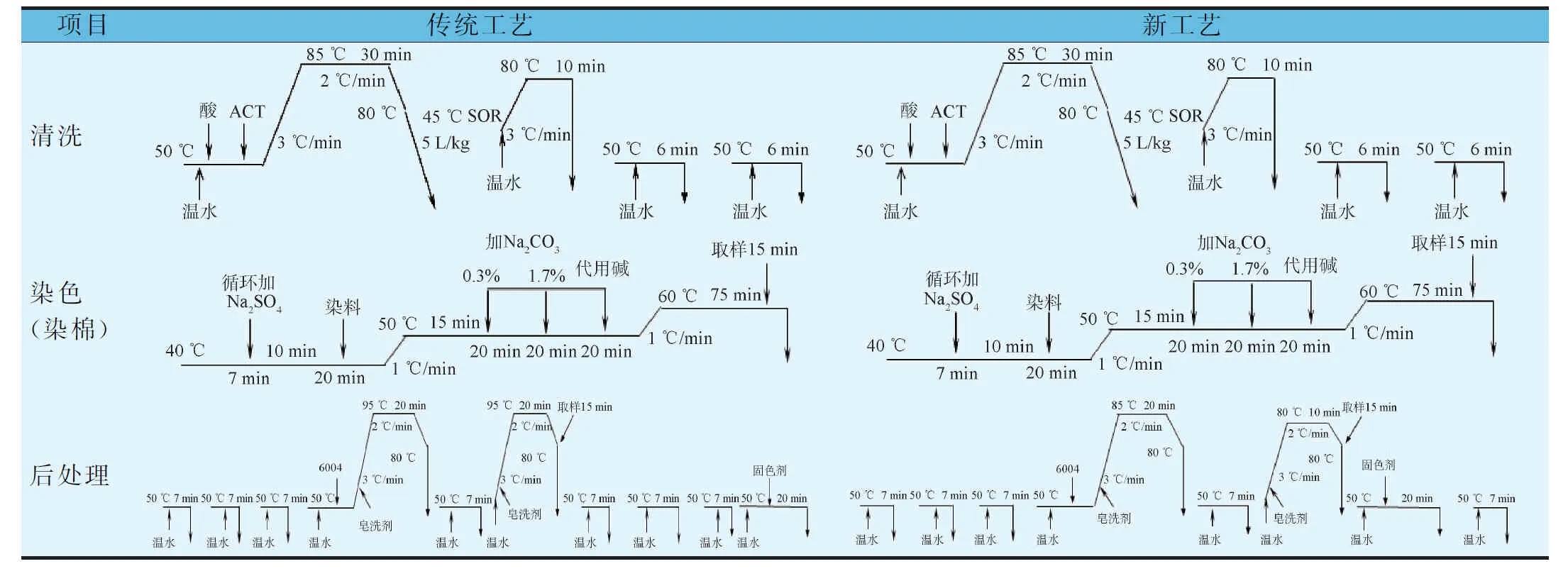

为更直观地了解工艺改进后的效果,从工艺曲线、染色成品的色牢度,以及水、电、汽等能源的消耗与综合成本性价3个方面,对棉、涤/棉针织面料传统染整工艺(旧工艺)与新工艺进行对比。

3.1 工艺曲线

棉、涤/棉针织面料传统染整工艺与新工艺的工艺曲线对比如表1所示。由表1可以看出:传统工艺染色流程长、时间长、用水量和耗能大,采用前处理-抛光-染色一浴及后处理短流程新工艺后,工艺流程大幅缩短,生产效率显著提高,减少了设备投资,降低了运行成本,并且节能节水、绿色环保。

表1 传统染整工艺与新工艺的工艺曲线对比

续表

3.2 染色成品的色牢度

传统工艺与新工艺染色成品的色牢度测试结果对比如表2所示。由表2可以看出:采用前处理-抛光-染色一浴及后处理短流程新工艺后,大货生产的涤/棉中、深色成品,其耐皂洗色牢度为4-5级、干态耐摩擦色牢度为4-5级、湿态耐摩擦色牢度为3-4级,各项牢度指标合格,新工艺染色成品的色牢度与传统工艺相当。

表2 传统工艺与新工艺染色成品的色牢度测试结果对比

3.3 能源消耗与综合成本性价对比

以生产1 t涤/棉针织物为例,浴比按1∶5计,对比前处理-抛光-染色一浴及后处理短流程新工艺与传统工艺的水、电、汽能源消耗与综合成本性价,结果如表3所示。

由表3可知:与传统工艺相比,采用新工艺生产1 t涤/棉针织物,可缩短工艺时间3.99 h,节约用水35 t,节约用电159.47 kW·h,节省蒸汽1.45 t。

表3 1 t涤/棉针织物采用传统工艺与新工艺的水、电、汽能源消耗及综合成本性价对比

4 结论

本文对传统的棉、涤/棉针织面料的染整工艺进行改进,开发出前处理-抛光-染色一浴及染色后的皂洗-固色短流程新工艺,并淘汰了传统的前处理-抛光-氧漂工艺配方,开发出新型环保染整工艺配方。经复合酶工艺处理,结合低浴比染机洗水染色等工艺整改,使棉、涤/棉针织面料的染整工艺流程大幅缩短,设备投资减少,运行成本降低,并且新工艺节能节水、绿色环保。随着新工艺技术的大货生产与产业化推广应用,棉、涤/棉针织面料染整工艺效率显著提高,产品品质有较大幅度的提升。此外,新工艺符合可持续发展战略,具有良好的应用前景。