发电机励磁碳刷运行故障检测方法

2022-07-09赵健龙

刘 刚,赵健龙

(1.浙江浙能嘉华发电有限公司,浙江 嘉兴 314201;2.南京南瑞继保电气有限公司,南京 211102)

0 引言

发电机励磁碳刷由石墨组成,在电机运行过程中起到滑动接触件的作用,但由于其材料主要为碳,往往容易磨损,而碳刷的损坏是引起励磁系统故障的重要成因,因此对发电机励磁碳刷的故障检测是非常必要的,进而提出本课题的研究。

国外机械研究机构对发电机碳刷检测进行研究,文献[1]根据碳刷运行过程设计自适应故障判断模块,利用微机电系统(MEMS,microelectro mechanical systems)技术对发电机输出结果进行分析,通过剪切应力传输模型(SST,shear stress transfer)检测算法判断碳刷的具体信息,达到碳刷故障的自适应判断功能。但这种方式判断结果较为宽泛,精确度不高;国内机械研究部门对碳刷材料进行研究,其中文献[2]设计一种STC故障检测单片机,利用红外热成像技术得到发电机内部碳刷余量,并通过多普勒信号分离算法确定碳刷运行是否正常,并给出相应检测参数。但这种方法设计成本较高,需要精密的仪器才能实现。而文献[3]设计多回路故障检测模型对励磁碳刷进行回路检测,通过多小波和峭度准则判断碳刷实际运行状态,利用频谱法对碳刷移位故障进行调节,完成碳刷的及时复位。但这种方法对磨损较严重的碳刷处理较差,无法满足现阶段电机故障检测的需求。

针对上述研究的发电机励磁碳刷故障检测技术存在的问题,该研究设计一种故障检测系统,对碳刷运行过程进行系统化管控[4]。主要创新点在于:

1)建立组件对象模型(COM,component object model)动态检测方案,对发电机内部碳刷运行进行建模,掌握碳刷整体概况。

2)利用BF5R(digital sensing device optical sensor)检测电路对碳刷运行条件和输出参数进行检测,使故障判断更为精确化。

3)通过改进维格纳威尔分布(WVD,wigner ville distribution)故障定位算法对检测数据进行分析,并根据分析结果精准定位碳刷故障位置,为后期更换提高数据支撑。

1 COM动态检测方案

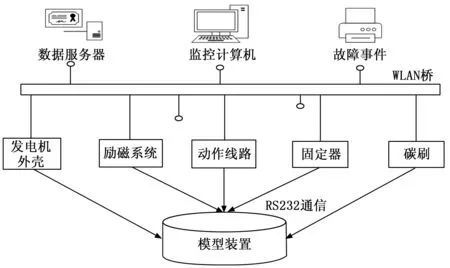

对于发电机碳刷故障的检测,本研究通过设计组件对象模型(COM)完成碳刷检测的建模,使电机碳刷故障检测具有动态功能,检测结果更为准确,在此基础上将其实际故障检测运行同步到模型中,从而得到碳刷检测结果,然后根据模型输出结果确定碳刷状态,经过故障分析和维保机制从而完成碳刷故障的检测[5]。COM动态检测方案如图1所示。

图1 COM动态检测图

COM动态检测方案通过数据服务器、监控计算机进行发电机碳刷基本信息的查询和记录,对碳刷可能存在存在的故障事件进行归纳,数据服务器主要收录电机碳刷参数和运行数据状态,并对收录信息进行归纳,为后续相似故障的维修方案提供参考;监控计算机监控维修人员的具体操作步骤,对电机碳刷正常运行到发生故障,维修过程和恢复正常整个流程进行监控,使碳刷运行过程处于完全监控状态。通过WLAN桥完成电机设备与工作台之间的数据传达。模型装置主要建造设备有发电机外壳、励磁系统、动作线路、固定器和碳刷,发电器外壳负责整个电机器件的总装[6];励磁系统作为电机的主要运行结构,是碳刷作用的主要部位;动作线路主要完成电机各设备的协调,将发电结果输送至外场;固定器起到稳固碳刷的作用,使碳刷在运作过程中减小磨损。整个动态模型的建立根据服务器查询数据进行各类设备的框架设计,动态模型中各设备数据通过RS232通信传输到检测系统中,最终由检测系统整合数据,并通过算法编程确定故障位置,为后续碳刷的更换和维修提供参考[7]。

整个模型的建立依赖于COM技术,通过对电机组件一对一的设计,将实际运行中的设备结构分解,能够对电机内部设备的运行进行针对性检测,完成碳刷的整体运行过程的监控,更加全面地了解电机中各结构之间的影响,并通过减小这些影响的方式控制碳刷的损坏程度[8]。

2 BF5R检测电路

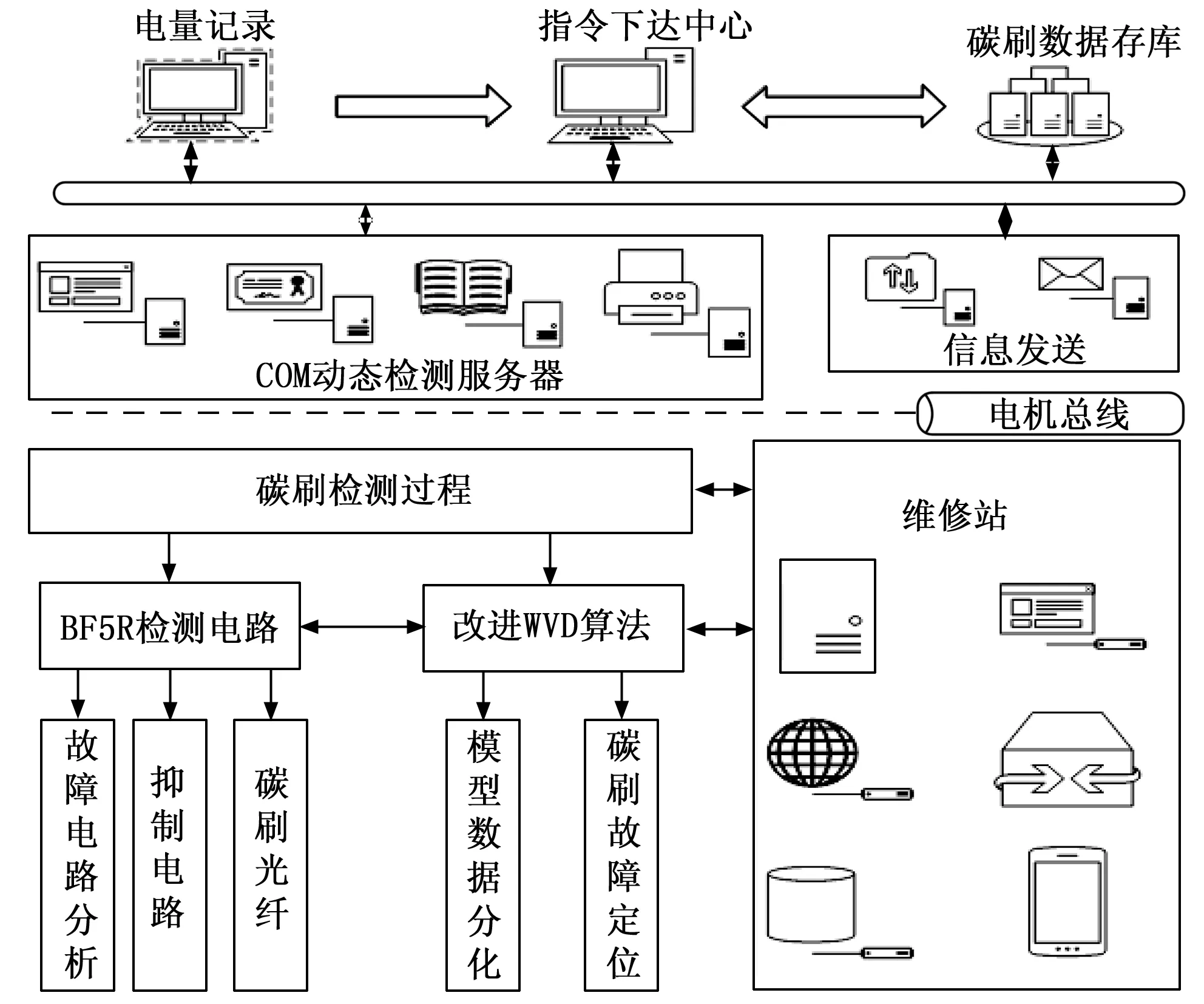

检测系统运行过程中,传输线路的选型具有重要作用,通过分析碳刷运行条件和参数进行选型,碳刷运行条件主要分析电机受力状态和连接设备的稳定程度进行判断,碳刷参数主要由专用测试表进行判断。经过分析判断本文选用BF5R检测电路,在此结构的基础上设计90°直角探头检测方式[9],此检测方式能够实现碳刷的完全检测,通过碳刷的旋转定时检测,检测方式更为先进,数据统计更为精确,在线路外围包裹光纤保护套,保证检测过程的顺利进行,通过IP65声光报警器等元件设置安全装置,BF5R检测电路如图2所示。

图2 BF5R检测电路设计

BF5R检测电路应用在电机碳刷中,电机电压需控制在AC220V,碳刷初始尺寸控制在160 mm×27 mm×22mm,最大磨损面积为10 mm2,对碳刷材料进行定期更换[10]。经过比较和筛选后,采用BF5R光纤传感器作为检测线路的核心装置,具有光检测,实现非接触式检测,并且不易损坏,在使用过程中采用双显示型光纤传感器放大器,每秒两万次的超高速检测和1/10 000高分辨率的光纤放大器,光纤本身具有的特性为超高速模式(50 μs),高速模式(150 μs),标准模式(500 μs),长距离模式(4 ms),能将测量信号最大距离传输,满足检测线路的各项要求。线路检测过程主要利用输出光纤将碳刷模型检测数据传输到系统的两侧,传输光纤一般为10 m,以M4直角探头采集的碳刷磨损度为检测指标,设置A、B、C三相探头应用在三条BF5R线路中,BF5R线路采用自动功率控制(APC,auto power control)回路架设方式,回路电线不受元件寿命或温度变化的影响,可实现稳定持久使用。碳刷运行正常时BF5R探头穿过碳刷内的小孔,将传感器检测数据正常输送,传感器采用多种灵敏度设置模式,实现自动调整的目的,1点为最大灵敏度,2点为最小灵敏度,能够更加碳刷位置设置相应灵敏度;当碳刷存在故障时,探头滑触线出现偏移,当偏移程度过大时,碳刷小孔被遮挡,检测光映射到挡板上,BF5R线路检测异常,发出故障信号,并记录故障时间,完成碳刷运行的故障数据传输,碳刷故障信号通过RS485专用通信模块,轻松实现通信传输过程,通信模块最大可连接32个故障检测点,为定位故障提供有效数据[10]。

BF5R检测线路的设计运行电压为AC220 V,通过连接发电机Q22上桩头提供电压供给,并经过AC/DC转换,分别应用于报警信号和光纤结构。通过设计M4直角探头和光纤传感的方式提高检测质量,对数据的传输和碳刷参数的记录具有重要作用[11]。

3 改进WVD故障定位算法

维格纳维拉分布(WVD,wigner viller distribution)定位算法主要运算方式为时域和频域上的一种定位,通过双线性规律完成故障的寻址和测算,具有时频分布的特性。该研究通过融合经验模态分解算法中的函数处理方式,对碳刷故障参数进行分化,从而减轻计算压力,保证碳刷材料在故障处理后达到最佳分辨率,满足发电机平稳运行的需要[12]。

针对碳刷故障数据,通过建立碳刷检测模型进行碳刷状态的判断,然后通过模态分解算法进行参数分化,将电机中复杂设备数据状态分化为可利用的数据状态,即按设备型号进行分化,从中提取碳刷参数,通过分析碳刷参数变化得到检测结果,在故障检测周期内的碳刷检测函数可以表示为:

(1)

式中,x(t)表示模态算法分化碳刷检测结果,fimfi(t)表示碳刷模型数据函数,rn(t)表示数据检测过程中的不可控变量,t表示碳刷模型检测周期。

在具体计算时,WVD定位算法能够将时域和频域上的数据信息分离出来,从不同的角度提炼数据信息。在输入数据信息为混和数据信息的情况下,无须了解信号混合系数,可以通过盲源分离法提取各独立分量信号,给出盲源分离结果不确定的解决方法。并建立了包含自项与交叉项的时频分布矩阵,利用时频分布矩阵的联合对角化算法消除独立分量信号之间的交叉干扰项。

为保证碳刷故障检测的准确性,需要对发电机使用时长进行检测,对同一台发电机,通过分析碳刷使用时长确定检测周期[13],发电机使用时长计算公式为:

(2)

式中,Δt表示发电机使用时长,x表示碳刷运行参数,v表示碳刷磨损速度,l表示正常碳刷周长。

根据模态算法分化的碳刷模型数据,对其参数进行逐一饯别,饯别方式采用BF5R检测电路,由检测回路和各类传感器完成大数据的饯别,从饯别结果中找到可能碳刷运行故障原因,然后进行WVD定位,为后续碳刷的维护提供参考,WVD定位过程表示为:

(3)

式中,Wx表示WVD故障定位函数,Ω表示碳刷模型数据对于周期变化的碳刷磨损量量,τ表示故障定位时间常数,x*表示MVD定位周期内碳刷变化量,e表示故障定位常数。

WVD定位算法提供了碳刷故障位置,但无法对碳刷故障原因和变化规律进行说明,因此需要对式(3)进行积分变换,确定碳刷发生故障的原因和规律,称作碳刷磨损量,对WVD算法中碳刷故障定位周期变化引起的碳刷磨损量进行积分变换[14],可得:

(4)

通过式(4)的积分变化可以看出碳刷磨损量受到定位周期的影响,即存在时域的变化,通过时域上的变化分析,碳刷故障位置发生在频率轴上,因此对碳刷频率轴进行分析,确定是否存在碳刷磨损,通过频率轴确定碳刷故障位置,在此基础上完成碳刷故障的数据分析,即存在:

(5)

改进的WVD算法在原有算法的基础上汇总了碳刷模型参数变化,通过对比模型数据和实际碳刷磨损量,提高了故障定位的精准度[15],同时增加了研究的信服力,使碳刷在电机中的故障定位更加准确,对维修人员的后续处理具有重要帮助。

4 故障检测系统

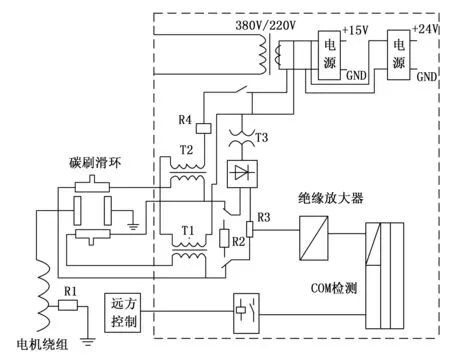

通过建立故障检测系统对COM动态检测技术、BF5R线路规划和改进WVD算法进行统合,建立故障检测系统,通过微机控制的方式使各项技术分工更为明确,并建立指令传达控制室,能够更加碳刷故障进行相应指令的确定,使碳刷故障检测过程更为顺利,而系统化的检测过程能够提高碳刷故障检测效率,将不同检测结构模块化,改善了传统故障检测方案运行混杂、检测方案不清晰的问题[16]。该研究建立的励磁碳刷故障检测系统如图3所示。

图3 故障检测系统

碳刷故障检测系统通过微机控制,利用计算机算法处理发电机碳刷运行状态信息,并对碳刷故障数据进行整理分析,通过微机控制中心完成多个检测技术的调度配合[17]。通过电量记录发电机输出数据,对其外在显示电流、电压进行记录,与初始电机发电参数形成对比数据,分析出在此期间内输出电量的变化,以此推算碳刷是否发生故障,并进行统计记录。根据分析的碳刷数据存库设计COM动态检测方案,并建立相应服务器,通过模型状态显示碳刷状态,同时对电机整体数据和各部分连接设备的数据状态进行记录,COM模型数据和碳刷数据存库通过传真信息和邮件的方式进行发送和接收,重要信号采用5G无线的信号进行传输[18]。在故障检测系统中,由电机总线负责COM模型和碳刷实际检测的数据联系,碳刷实际检测过程主要由BF5R检测电路和改进WVD算法完成,BF5R检测电路通过故障电路分析、抑制电路和碳刷光纤完成碳刷状态的收集;改进WVD算法主要进行碳刷模型数据的分化和碳刷故障定位[19-20]。而维修站主要根据实际检测过程和改进WVD算法进行碳刷的维护和更换,首先作好故障记录,然后根据记录建立维修方案,最后进行选材和现场维修,通过移动端进行实时数据更新。

整个碳刷故障检测系统对发电机输出瞬间电量数据进行记录和对比,精确把握碳刷运行状态。通过微网控制中心传达操作指令,完成碳刷检测技术的协调配合,提高发电机碳刷检测的效率,最大限度的节省后期维修的时间,保证电机维护和碳刷更换工作的顺利运行[21-22]。

5 试验结果与分析

该研究针对发电机励磁碳刷运行故障检测进行研究,实验发电机采用4B3.9型号柴油发电机,电机寿命为最大值,电机中各类设备完美的环境下进行实验,碳刷材料为电化石墨,并设计各种碳刷故障状态,通过组建COM碳刷模型确定电机中碳刷位置[23],设计BF5R检测电路完成碳刷故障的检测实验,通过改进WVD算法精确定位碳刷故障位置,并对碳刷磨损量和碳刷调节幅度进行控制,最后记录实验结果,将实验数据整理成图表形式进行分析[24]。实验过程在Intel i9 9600KF计算机,3.10 GHz的CPU和64+128 GB内存的双核PC机上运行,计算机系统采用WIN 10系统[25],设备性能为顶配计算机,处理数据较快。现场实验环境设置,实验采集信号为数据光纤采集模式,具有采集速度快,采集精度高的特点,信号传输方式为5G无线信号,同时架设有线传输方式,保证传输信号的稳定,传输速率>4.5 MB/s。在此环境下进行实验,参数配置如表1所示。

表1 环境参数与配置软件

本设计试验对发电机中碳刷故障原因检测和故障定位进行研究,根据实验数据分析,对15 KW4B3.9型号柴油发电机中碳刷故障进行实验,根据Proteus仿真软件对实际工作过程进行仿真演示,检测系统运行仿真过程如图4所示。

图4 检测系统运行仿真图

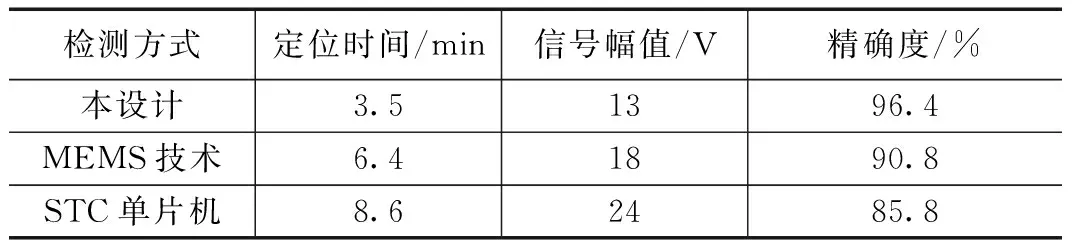

根据图4仿真结果对比各设计方案具体效果,将仿真实验数据整体制表,定位时间通过实验人员进行记录生成,信号幅值由脉冲滤波器显示得到,精确度根据碳刷故障实际参数和实验参数对比计算可得,记录碳刷状态变化规律,进而验证本研究的有效性,将实验结果汇总数据表,最终显示碳刷故障检测实验数据如表2所示。

表2 碳刷故障检测实验数据表

通过表2数据分析,本设计对发电机励磁碳刷故障检测具有明显效果,在15 kW发电机环境中,碳刷故障定位时间为3.5 min,信号幅值为13 V,结果精确度为96.4%;文献[1]采用的MEMS检测技术碳刷故障定位时间为6.4 min,信号幅值为18 V,结果精确度为90.8%;文献[2]设计的STC检测单片机碳刷故障定位时间为8.6 min,信号幅值为24 V,结果精确度为85.8%。由此看出本研究对励磁碳刷的检测效果具有较高可行性。

利用仿真软件显示3种不同方案检测系统的幅值,其幅值变化较大,将幅值变化导入滤波器中,利用脉冲滤波器对比3种技术的信号检测波形,其波形反应了3种方案的故障检测性能,通过对比方式分析各系统性能,3种系统信号检测波形变化曲线如图5~7所示。

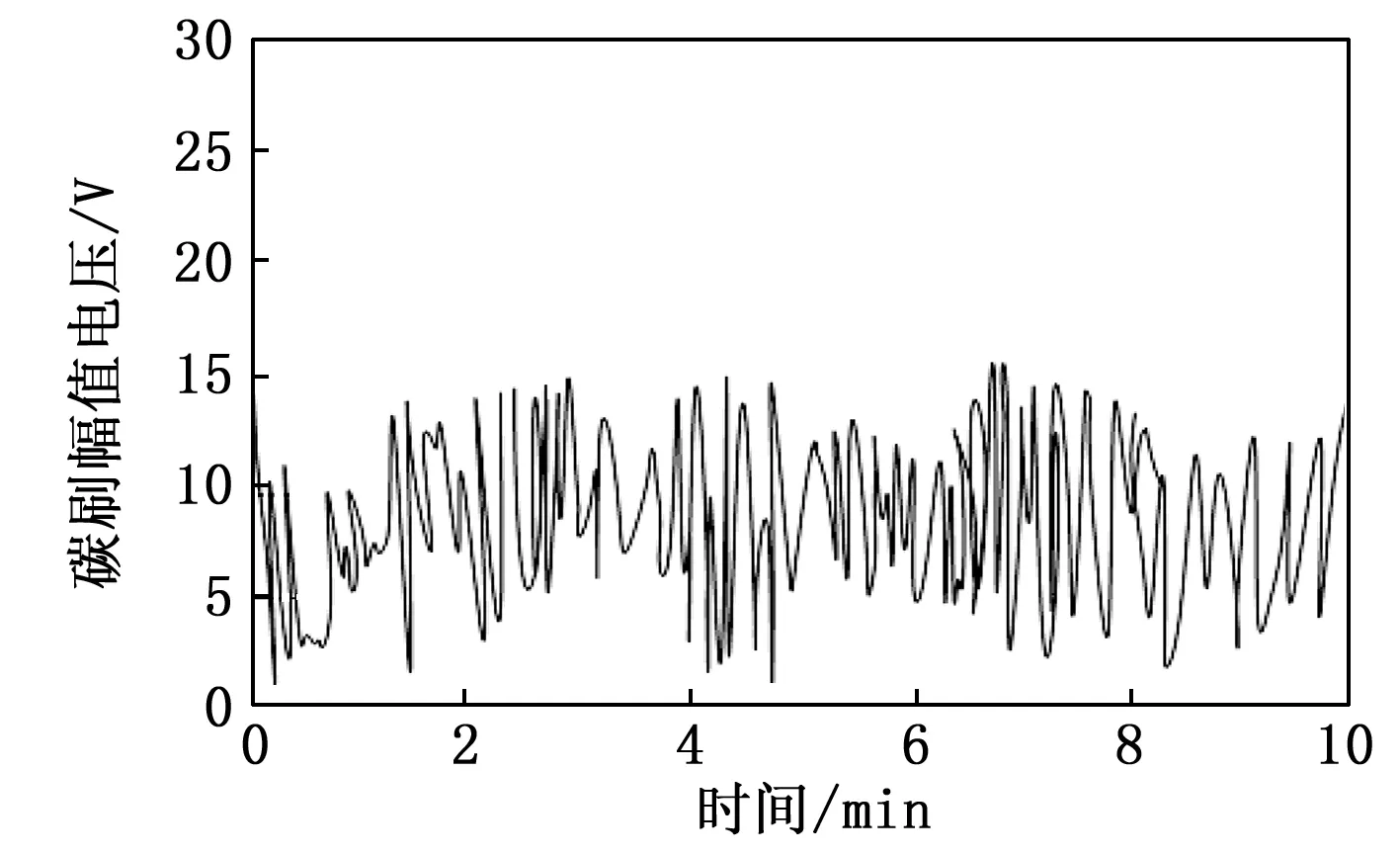

图5 本研究信号检测波形

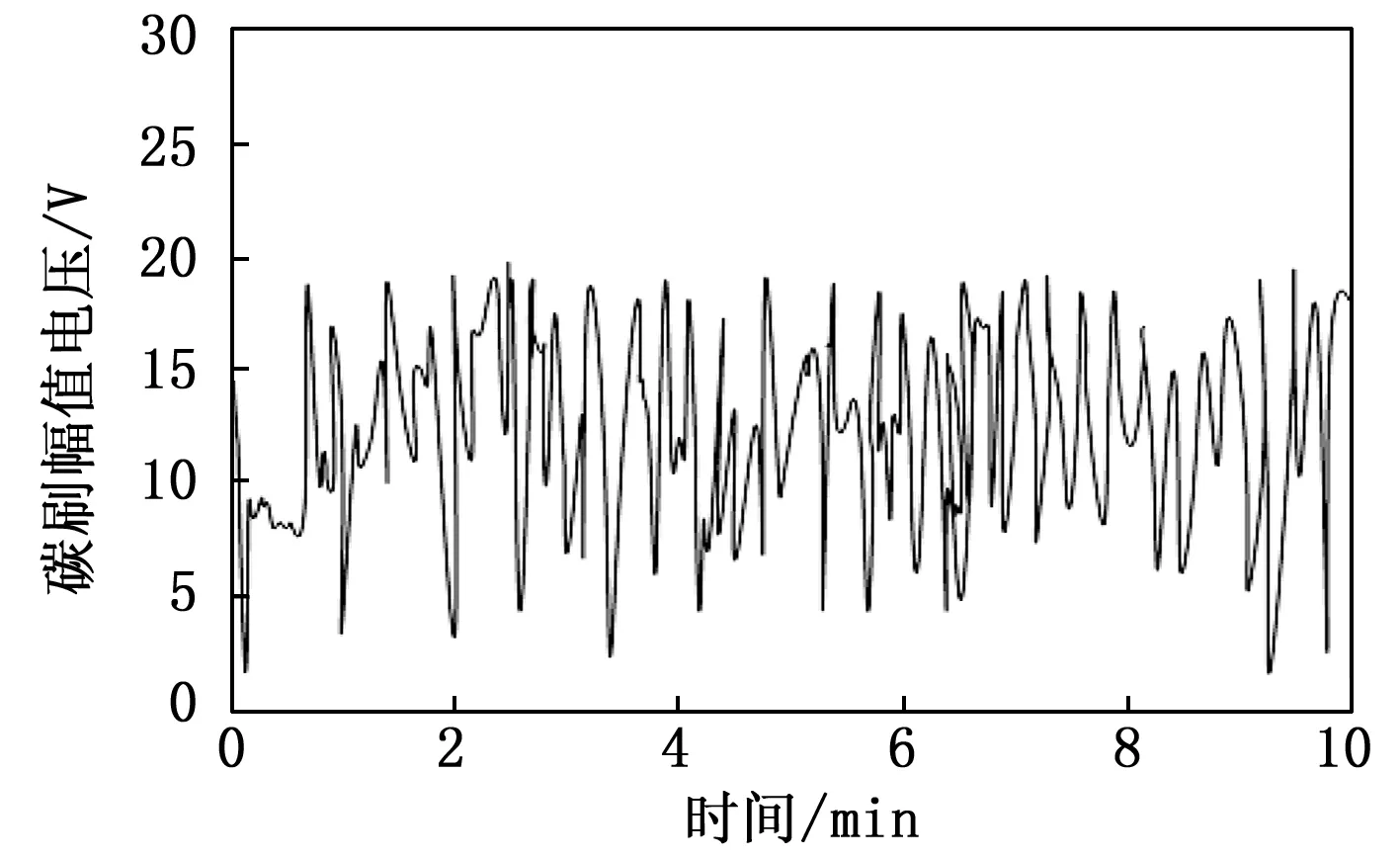

图6 MEMS技术信号检测波形

图7 STC单片机信号检测波形

通过对比发现,文献[1]提出的MEMS检测技术最大幅值电压为18 V,最小幅值电压为10 V,平均幅值为14 V,信号检测过程存在一定的波动性,系统稳定性不足;文献[2]提出的STC检测单片机最大幅值电压为24 V,最小幅值电压为6 V,平均幅值为15 V,波动范围较大,系统稳定性较差;本研究检测波形最大幅值电压为13 V,最小幅值电压为6 V,平均幅值为9.5 V,通过对比发现本研究碳刷检测系统脉冲波形变化幅度较慢,则仿真结果幅值电压最低,证实本研究检测系统较为稳定。

通过对比各设计方案的检测结果精确度,进一步完成实验,根据Proteus软件实现碳刷故障检测系统的仿真,得到系统检测结果精确度曲线对比如图8所示。

图8 检测结果精确度曲线

通过对比发现3种方案检测结果精确度与发电机输出电能存在一定关系,本研究精确度最高为97.9%,最低为94.9%,平均为96.4%;文献[1]设计的MEMS检测技术精确度最高为92.4%,最低为89.2%,平均为90.8%;文献[2]设计的STC检测单片机精确度最高为87.9%,最低为83.7%,平均为85.8%。

综上所述,本设计方案对碳刷结构的故障定位时间、检测精确度和系统稳定性具有明显效果,根据实验表明本研究定位时间最短,结果准确度最高,系统运行最为稳定,体现出本设计发电机碳刷结构故障检测系统的优越性。

6 结束语

该研究对发电机碳刷结构的故障检测和定位进行研究,通过组建碳刷模型和检测线路完成方案设计,主要技术研究如下:

1)建立COM模型将发电机内部碳刷结构呈现到屏幕上,检测状态更为明显,使工作人员更为容易地找到故障原因,避免误判和漏判问题。

2)利用BF5R检测电路完成电机内部碳刷结构与微机模型的对接,将碳刷初始参数与后期模型参数形成对比数据,从而找到故障点。

3)通过改进WVD算法分化碳刷模型数据,将复杂的运行参数分化开来,使故障定位更具条理性,进而精确定位碳刷故障位置。

通过对本设计发电机励磁碳刷故障检测系统进行测试,将实验结果汇总为碳刷故障检测实验测试表,发现本研究定位时间最短,结果准确度最高,系统运行最为稳定,通过仿真对比分析,表明本设计方案具有明显优势。但是本研究在实验过程中仍存在问题,碳刷更换效率较慢,故障报警需要停机检修,从而导致电能浪费等问题仍待解决。