一种车用颗粒物(PM)传感器的研发

2022-07-08朱颖ZHUYing周妤ZHOUYu梁雪LIANGXue李照LIZhao

朱颖ZHU Ying;周妤ZHOU Yu;梁雪LIANG Xue;李照LI Zhao

(西安创联科技(集团)有限责任公司,西安710065)

0 引言

随着尾气排放法规和OBD 系统的技术要求越来越严格,使得人们对用于柴油发动机尾气处理系统的可快速启动的高精确度PM 传感器期望也越来越强。国内暂时没有成熟的产品可以大批量的进入市场。因此,研发PM 传感器对我国节能减排、提升汽车电子行业的技术水平和产业化应用水平具有重要的现实意义。

1 PM 传感器芯体设计

电阻型PM 传感器在使用功能、价格以及耐久度等方面都有较大的优势,而且可以直接检测DPF 之后的碳烟排放。电阻型PM 传感器基于多层陶瓷的传感技术,由两个像梳子一样的交叉电极(该电极初始电阻无限大)、一个加热器和一个测温元件组成,图1 为电阻型PM 传感器元件示意图。

图1 传感器元件示意图

在传感器工作过程中,两交叉电极收集来自排气中的碳烟,在交叉电极间形成了导电通路,根据碳烟累积量不同,电极间电阻值也不同。因此,通过掌握碳烟浓度和传感器电阻之间的变化关系,就可以实现对排气中碳烟浓度的检测。另外,电极工作一段时间以后,由于碳烟在电极中沉积量越来越多,就会导致电极短路,因此需要设定一个阈值,当电阻达到该阈值时,传感器的加热元件开始工作,烧掉沉积的颗粒物,避免因碳烟沉积导致的电极短路问题电阻碳烟PM 传感器的传感器外壳主要用于保护传感器,避免电极受到排气中颗粒物的碰撞。

该PM 传感器的陶瓷芯片由3 个功能层组成,不同功能层上分布有工作电极、工作电极保护层、加热电极、测温电极等功能性电极。根据颗粒物在两交叉电极间浓度和PM 传感器电阻间的变化关系,设计了工作电极及保护层的形状和厚度,利用ANSYS 软件模拟尾气在陶瓷芯片中的聚集再生过程,设计了加热器的形状和阻值分布。该结构能够有效提高信号的稳定性,实现对汽车尾气中对PM的精确测量。具体结构如图2。

图2 PM 芯片的结构

陶瓷芯片功能层是由1 层到3 层不等的氧化铝膜片叠压而成,每层氧化铝膜片的厚度为250μm。

第一功能层正面设置有工作电极,并覆盖有工作电极保护层。PM 传感器工作时,颗粒物在两交叉工作电极间沉积使电极间的阻值发生变化。由于工作电极暴露于汽车尾气中,长期受到尾气中的硫化物、砷化物、硅化物等的侵害,会使电极很快老化失效,为了增强工作电极的抗腐蚀能力,需要在工作电极表面印刷多孔氧化铝保护层,阻止废气中的有害成分与电极表面接触,同时控制保护层厚度,可以扩大颗粒物沉积在工作电极上的尺寸范围。

第二功能层上分布有加热器,用于对陶瓷芯片工作电极上聚集的颗粒物进行加热,使陶瓷芯片快速到达颗粒物燃烧温度(800℃左右)。加热电极头部采用弯曲状对称设计,其目的是为了满足陶瓷芯片工作时头部的温区分布要求,头部电阻约为引线电阻的1.6 倍,该设计可确保陶瓷芯片头部迅速升温至颗粒物燃烧温度,陶瓷芯片中部温度保持在300℃以下,尾部温度保持在85℃以下。

第三层功能层上设置有测温电极,主要是为了实现对加热器头部温度的精确控制。测温电极根据Pt 电极电阻温度线性关系,实现对加热器头部电阻与温度的实时监控,满足PM 传感器的工作温度要求。

基于Pt 电阻阻值与温度关系,设计测温电极的形状,不仅提高了陶瓷芯片的加热速率,且缩短了产品的冷启动时间和响应时间。

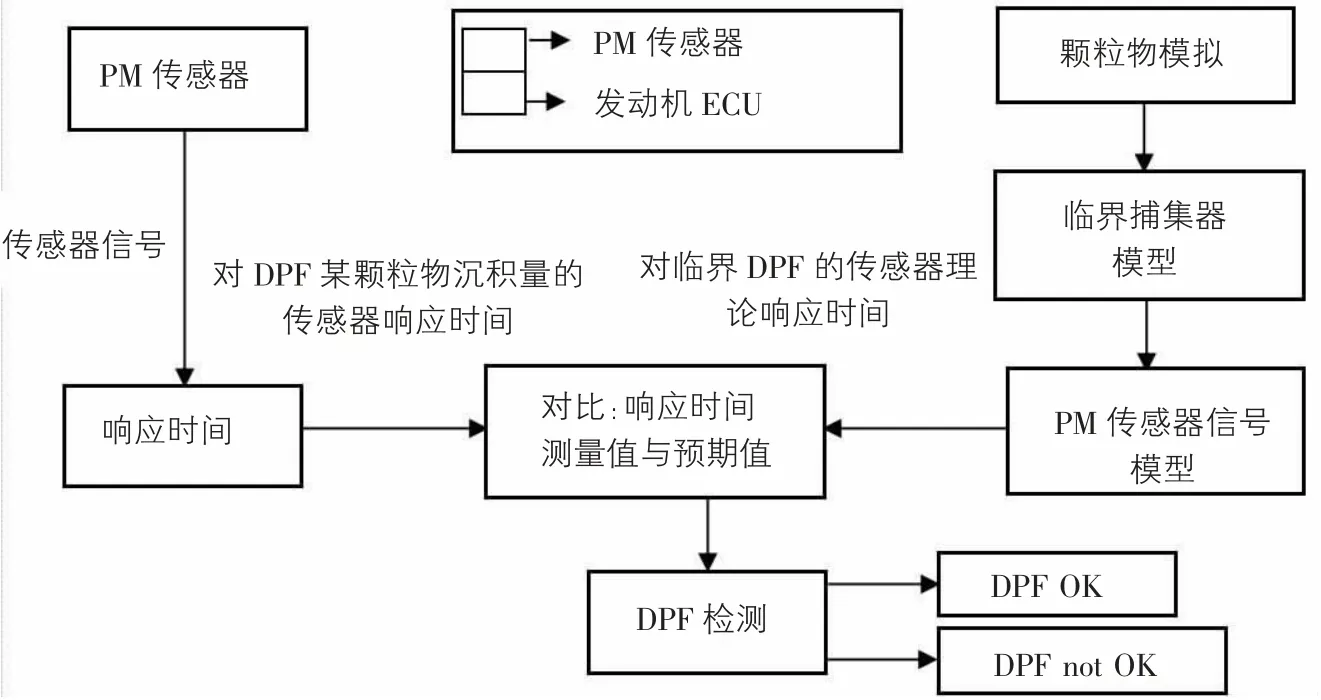

2 电控单元开发

电控单元主要用于控制和采集陶瓷芯片提供的代表PM 质量浓度的电信号,通过CAN 总线通信将测量数据实时发送给ECU/DCU。具体如图3。ECU 能够将传感器的测量值与事先由标定获得的DPF 下游的颗粒物传感器临界响应时间信号进行对比,实现DPF 的OBD 检测。当响应时间的测量值大于临界预期值时,表明DPF 下游颗粒物浓度超标,DPF 失效;当响应时间测量值小于临界预期值时,表明DPF 下游颗粒物浓度未超标,DPF状态良好。

图3 基于PM 传感器信号的DPF OBD 检测理论

结合PM 传感器的工作原理,设计控制系统的硬件和软件、制定通讯协议和模拟验证各个功能模块,使得控制系统能够满足颗粒物传感器的应用需求。设计方案电路原理如图3 所示。

控制系统不仅需要对颗粒物传感器输出的信号进行处理,而且处理完成的信号需要共享到发动机其他控制单元。所以电路控制单元主要包括电源、加热、测温、信号处理、CAN 通讯等功能模块。首先对传感器芯片的温度进行检测,并通过闭环控制芯片加热元件的加热电压使其温度保持在800℃左右;然后以SAEJ1939 协议为基础,为PM 传感器制定通讯协议;将电流值与响应时间通过算法得出的颗粒物浓度数据发送给ECU;最后验证PM 传感器控制系统的各个模块的功能。通过模拟输入微电流信号验证控制系统的信号处理功能,并通过CAN 总线在开发板上的显示处理结果验证通讯模块的功能。

2.1 控制系统硬件设计

PM 传感器的控制系统硬件电路组合要由电源模块、信号放大模块、测温、加热、通讯和未处理模块等构成,整个PM 传感器的控制系统的硬件电路结构如图4 所示。通讯模块的硬件结构主要包括集成了CAN 控制器的S9S08DZ60 芯片和高速CAN 收发器TJA1040。

图4 PM 传感器控制系统硬件电路示意图

2.2 控制系统软件设计

PM 传感器控制系统的软件设计采用模块化的设计理念,根据控制系统各模块的功能将程序进行分块编写,并在主程序中进行调用和协调各个功能模块运行。SAEJ1939 协议明确规定了汽车内部控制单元的地址配置、命名、通讯的方式和报文的优先级等细节。

PM 传感器控制系统软件的设计主要包括初始化模块、CAN 接受和发送模块、信号采集模块、CAN 总线通讯中断处理模块和主程序模块。控制系统初始化程序模块主要包括:微处理器初始化、CAN 模块初始化、A/D 初始化、RTI(Interrupt Return Instruction)初始化。其中CAN 初始化主要包括CAN 控制器进入复位状态、波特率设置、滤波器设置、运行模式的选择和等待总线时钟同步。

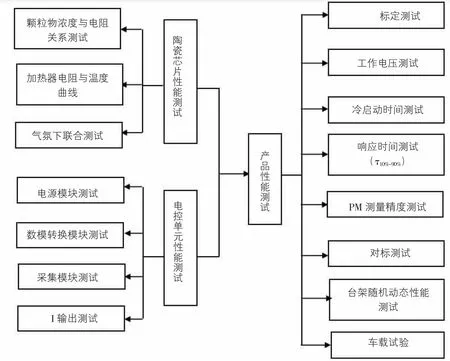

3 传感器测试方案

针对德国大陆的PM 传感器搭建了测试平台,并对整套产品、陶瓷芯片及电控单元进行了测试,根据测试数据制定了测试方法和产品性能指标。具体测试流程如图5所示。

图5 产品性能测试流程图

3.1 陶瓷芯片性能测试

PM 传感器陶瓷芯片性能测试主要包括三部分:PM浓度与电阻关系测试、加热器电阻与温度关系测试、输出电流与响应时间关系测试。

颗粒物浓度与电阻关系测试:PM 浓度主要由输出的电流值表征,为保证陶瓷芯片正常工作,需保证废气温度,规定颗粒物浓度范围为0~25mg/m3,电流值为几十μA 至500μA 之间,当电流值达到最大值时,加热器启动工作模式,将颗粒物烧掉,实现PM 传感器的再生。

加热器温度与加热器阻值测试:PM 传感器陶瓷芯片加热器工作温度受废气温度影响较大,从而影响PM 传感器的测量精度。在不同废气温度下对陶瓷芯片进行电流值测试,确定最佳加热器工作温度。

气氛环境下联合测试:通过调节颗粒物与空气的配比,变换颗粒物浓度(0mg/m3至25mg/m3),测量输出电流模拟量,判断其与颗粒物浓度是否呈线性关系,能否满足PM 传感器的相关技术指标要求。

3.2 电控单元性能测试

PM 传感器工作时,需要电控单元实时采集陶瓷芯片电流信号进行精确控制。电源模块、数模转换模块、采集模块的性能将直接影响PM 传感器成品性能,因此在组装成品前需对各模块性能进行测试。

3.3 成品性能测试

标定测试:采用封装完成的探头与电控单元进行配合,在颗粒物浓度和气流速度变化下,记录电流数字量与响应时间、颗粒物电阻与电流数字量的关系,完成对探头气氛浓度的标定,实现传感器对颗粒物浓度与响应时间的识别。

工作电压测试:采用直流稳压可调电源GPC-6030D直接供电,对传感器进行高低电压测试,确定其工作电压范围。传感器装车后,通过车载12/24VDC 直流电源直接供电,但实际过程中,机动车供电电压存在较大波动,传感器工作输入电压需较宽范围。因此行业要求工作电压为21.6V<U<32V,本设计PM 传感器工作电压为18V<U<36V。

冷启动时间测试:记录传感器电控单元通电启动到信号输出稳定所需的时间。汽车启动时颗粒物排放量远大于正常工作,因此传感器启动后需快速输出稳定的颗粒物浓度和响应时间的信号,设计要求:颗粒物浓度3mg/m3<750s;颗粒物浓度8mg/m3<300s。

响应时间测试:响应时间是指测量气体颗粒物浓度发生变化时,PM 传感器输出信号值随之改变所需时间。测试气氛颗粒物浓度从0mg/m3至25mg/m3变化τ10%~90%所需时间及25mg/m3至0mg/m3变化τ90%~10%所需时间。

PM 测量精度测试:测量颗粒物浓度输出信号,将其与标准颗粒物浓度对比得出线性曲线,能够直接表征传感器的测量精度。

PM 传感器输出信号直接反馈机动车尾气排放颗粒物浓度,并涉及DPF 系统和SCR 对颗粒物的处理情况以及DPF 是否正常。影响传感器测量精度的主要因素为:气体通入的流量、电控单元的温度、传感器的安装位置等。若测量精度出现误差,会造成尾气中颗粒物测试不准确,使得尾气排放不达标或产生二次污染,因此PM 传感器的测量精度是传感器最重要的技术指标。

对标测试:使用颗粒物与空气混合气,调节出不同浓度的颗粒物浓度气氛(颗粒物浓度为0-25mg/m3)进行对标测试。

台架随机动态性能测试:在发动机性能测试实验室进行传感器台架随机动态性能测试。

车载试验:在柴油车上进行为期一周的车载试验,检测传感器是否能与SCR 系统和DPF 系统配合进行正常工作。

4 结论

该文章从PM 传感器的采样陶瓷芯片和电路控制策略及测试方案详细介绍了PM 传感器开发的核心技术,为该类传感器产品的开发提供了详细的技术支持,具有重要的参考价值。