大功率无刷直流电机反电动势过零点检测策略

2022-07-08李渤通

李渤通

(中国科学院长春光学精密机械与物理研究所 吉林省长春市 130000)

1 引言

BLDCM(无刷直流电机)因其能量转化率高、噪音小、体积轻巧、运行可靠且维修成本低等优点,在生活中的各个方面都有所应用。它以电子换向逻辑代替机械换向形式,对比传统的控制方法,电子换向技术需要根据当前转子的位置信息来确定各相上下桥臂开关管的导通状态,其位置检测方法总共分为两类,包括有位置传感器以及无位置传感器检测方法。其中有位置传感器检测方法可以在BLDCM 的控制过程中提供准确的位置信息,使得控制精度更高,控制逻辑更为简单,也可以大大降低对芯片计算能力的要求。然而面对一些极端工况,例如高温高压等恶劣工作环境,位置传感器的位置信息反馈信号可能会受到较大影响。同时在一些对于控制精度要求不高的情况下,位置传感器对实际效果提升较小,却使得成本投入大大增加。无位置传感器对于某些极端工况适应性更强,可以获得更为广泛的应用场景,同时结构设计更为简单,大大降低了使用及安装成本。

国内外众多学者针对无位置传感器位置检测方案做出了诸多研究,其中反电动势检测法的应用较为广泛,其主要根据相反电动势来检测转子的位置信息,其核心是针对反电动势变化中过零点的检测。反电动势检测法又包括以下几种方法[1][2]:相电压反电动势法、基波反电动势法、三次谐波反电动势法、续流二极管状态检测法等。近些年来,随着神经网络、模糊控制等现代控制算法的逐渐完善,也在电机控制领域中得到应用,这也为现代电机控制理论指明了全新的研究方向[3][4]。

文献[5]提出了端电压反电动势法,主要方法为通过数学建模推导端电压与相反电动势间的关系,借助硬件电路实现端电压检测,并推算出相反电动势过零点,利用过零点与电机换相点之间的相位关系进行电机控制。端电压法尤其适用于BLDCM 的六步控制方法,因为在六步法控制中,电机三项绕组为二二制导通,三相中的一相始终为对地浮空状态,这使得端电压检测具有了良好的检测时机和条件,但是同时由于BLDCM 存在换相续流情况,若换相续流时间大于1/2扇区的运行时间,则会导致反电动势过零点无法被检测,进而导致换相失败。

本文提出一种基于单片机时序逻辑的反电动势过零点检测策略,在大功率的工况下,可以有效避免因续流时间过长而引起的无位置传感器位置检测策略失效问题,从而大大提高了系统稳定性以及算法的可应用范围。

2 数学建模

2.1 控制方法

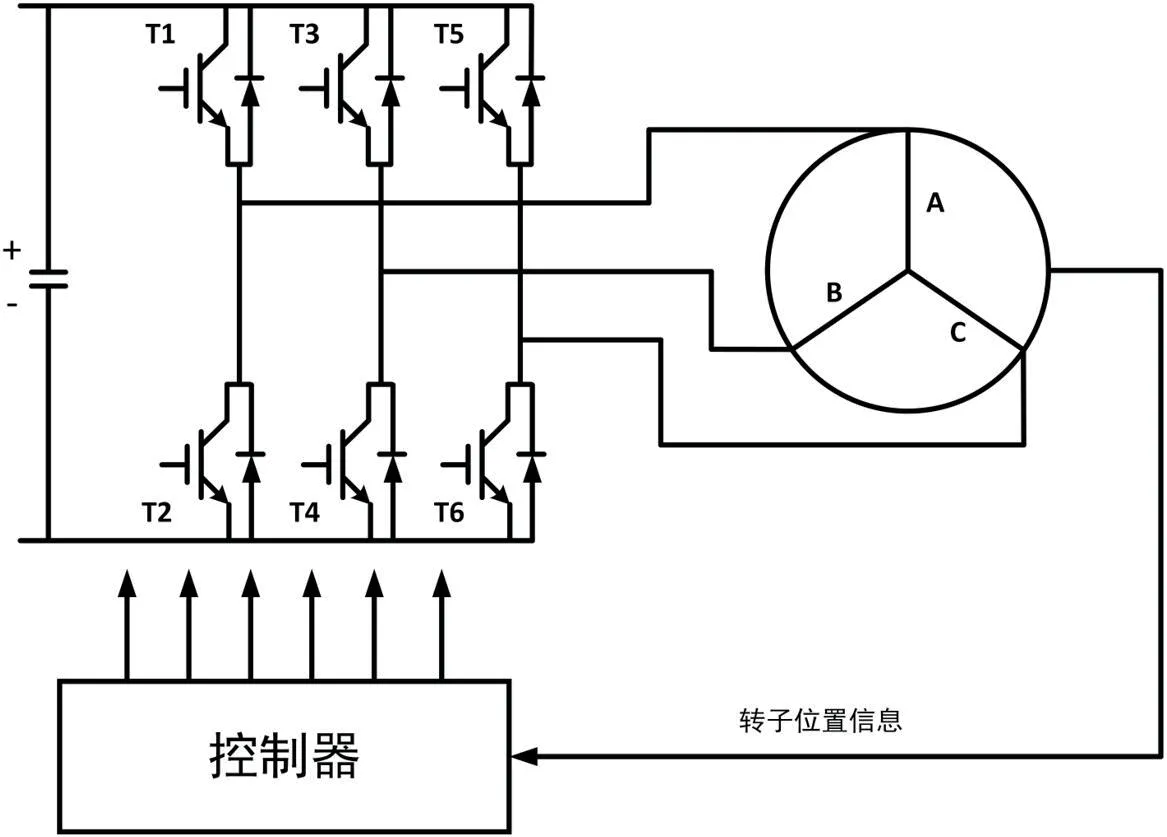

本文在驱动端采用三相全控电路实现对于三相无刷直流电机的驱动,如图1 所示,此种控制电路对定子绕组的利用率更高,且可以有效减小转矩波动,其中靠近母线电压正极一侧桥臂定义为上臂,负极一侧为下臂。

图1:三相全控电路

采用六步法控制方法驱动电机,两相处于导通状态,另一相处于浮空状态,在三相电机中共存在六种导通情况,其中“+”表示该相上臂导通,“-”表示该相下臂导通。六种导通情况如图2 所示,六个合成磁场矢量将360°电角度周期分成六等份,相邻矢量围成的扇形区域称为一个扇区。

图2:六步法合成磁场

2.2 建模推导

为了对三相BLDCM 进行数学建模,进行条件假设:

(1)忽略BLDCM 的铁芯饱和效应、电枢反应以及齿槽效应;

(2)忽略换相续流等问题。

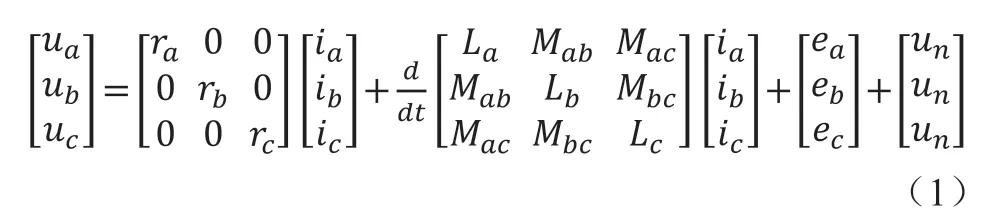

对于三相BLDCM 进行数学建模,电压方程如下式:

表达式中ia、ib、ic为相电流;ua、ub、uc为相电压;ea、eb、ec为三相反电动势;Un为中性点电势;ra、rb、rc为相电阻;La、Lb、Lc为定子绕组自感;Mab、Mbc、Mac为定子绕组两两之间的互感。

在理想条件下,电机各项绕组在空间对称分布,其电阻值、电感值以及互感值相等。同时各相电流符合以下公式:

故可将(1)式化简为:

其中Lσ=Ls-M,称为等效电感,Ls为各绕组自感,M 为绕组间互感。

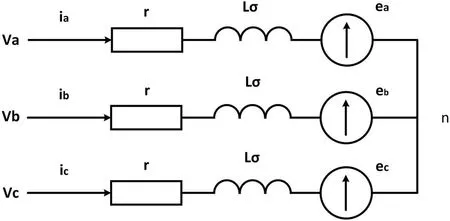

根据上式可以得到等效电机电路,如图3 所示。

图3:三相BLDCM 等效电路

本文采用H_PWM-L_ON 型PWM 调制方式,两相导通过程中上臂以PWM 形式导通,下臂恒通,同时忽略谐波干扰,定义高电平持续时间为有效矢量作用时间,低电平持续时间为零矢量作用时间,以六步法中A+B-为例,建立等效电路[6]如图4 所示。

图4:等效电路

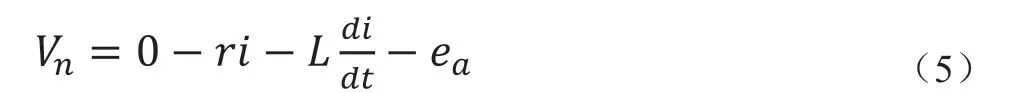

当A 相上臂由有效矢量切换为零矢量作用时,遵循电流不能突变的原则,在电机定子绕组寄生电感的作用下处于续流状态,可以列写此时的电路方程,根据等效电路,该相端电压为:

忽略A 相中二极管的导通压降,可得电路方程如下:

忽略B 相中二极管的导通压降,可得电路方程如下:

将(5)与(6)合并,可得:

由于三相系统为平衡系统,忽略谐波项,只考虑基波可以得到以下结论:

根据(7)和(8)可得:

由(4)和(9)可得:

综上所述,在上臂处于零矢量作用时刻,忽略谐波干扰,相端点处的电压与相反电势线性相关,可以通过对零矢量作用时间的端电压检测结果作为反电动势过零的判断依据。同时,为了达到最大转矩电流比,六步法换相点的最佳时刻应该在反电动势过零点后延迟三十度电角度的电机运行时间。

3 换相续流分析

六步法控制方法的换相原理导致换相后浮空相会发生切换,同时电机三相绕组具有寄生电感,相电流不发生突变,所以浮空相中的相电流会出现续流现象。

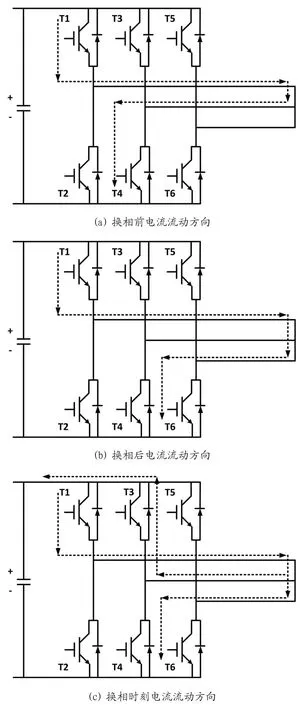

三相电机存在两种换相续流的情况,其一是向正母线电压续流,其二为向负母线电压续流[7],情况一如图5 所示。

图5:换相续流

图5(a)、(b)、(c)展示了换相前、换相后以及换相时刻三个时期的电流流向。在换相前后,电流由U+V-切换至U+W-,导通顺序切换之后,V 相中的电流通过上臂二极管实现续流,忽略其导通压降,则会将V 相端电压拉高至总线电压。

同理可得,若导通顺序由U+V-切换到W+V-,在换相前后,U 相中的电流通过下臂二极管续流,忽略导通压降,会导致U 相端电压接地。

若电机运行时速度较快,且电流很大,则有可能导致续流状态持续时间超过1/2 扇区的电机运行时间,导致过零点无法被检测到,而在大功率、高总线电压驱动的应用场景中,端电压很难维持在总线电压正极的电位,故向正电压一侧续流持续时间很短,只需要处理向总线电压负端续流的情况。

4 反电动势过零点检测策略

首先基于STM32F302R8 硬件平台,设计时序确定检测位置。

浮空相端电压在PWM 零矢量作用时间包含三个阶段,共四个时间节点,设为t0、t1、t1’、t2:

t0-t1阶段:电容放电阶段。在此阶段电容将有效矢量作用时积蓄的能量释放,端电压逐渐降低到0,此时电容放电完毕;

t1-t1’阶段:寄生电感续流阶段。遵循电流不可突变原则,寄生电感会维持电容放电阶段的电流,此时下臂续流二极管打开,端电压的值被钳位至二极管导通压降,若忽略压降,则端电压等于0;

t1’-t2阶段:反电动势阶段。当寄生电感续流时间结束,意味着钳位结束,此时端电压将逐渐上升至3/2 倍的该相反电动势的值。

综上所述,在PWM 零矢量作用时间,越靠近作用时间结束时刻,反电动势的值越会准确地反映在端电压上,所以检测时刻选择位置应尽量靠近PWM 上升沿处。

为了端电压检测更为准确,应用单片机设计时序来确定端电压检测位置。

本文借助单片机AD 采集模块实现端电压检测,时序上采用双时钟模式,分别设置为TIM1 和TIM2,配置为同步时钟模式,时钟周期相同。

其中TIM1 时钟用以生成PWM 脉冲,配置为中心对齐,采用PWM1 模式。当计数值大于比较值PWM 切换为低电平,当计数量小于比较值PWM 切换为高电平;

TIM2 时钟用以触发单片机ADC 功能,配置为边沿对齐,采用PWM2 模式。当计数值大于比较值PWM 切换为高电平,当计数值小于比较值PWM 切换为低电平。当计数值等于比较值时设立触发事件,此时单片机进行AD 采集,TIM1 时钟以及TIM2 时钟的时序如图6 所示。

图6:TIM1 和TIM2 时序逻辑

TIM1 和TIM2 的周期值与比较值满足如下公式:

其中PR1为TIM1 周期值,CR1为TIM1 比较值;PR2为TIM2 周期值,CR2为TIM2 比较值。TAD为AD 采集时间,f 为时钟频率。以此为依据设计时序,可以在保证AD 采集准确度的情况下,尽可能准确地选取端电压的AD 采集位置,使得采集位置尽量靠近的PWM 零矢量作用结束时刻。

在换相续流过程中,电流从地流入使得端电压被拉低至0 位。当端电压处于续流状态下,此时电平状态不受PWM控制,即使在PWM 有效矢量作用时间,端电压依然处于钳位状态,此时AD 采集值为0,所以可以利用端电压在续流未结束时存在这样的钳位状态,进而判断换相续流时间是否结束。

对应单片机时序逻辑,在TIM1 时钟计数值向上计数过程中计数到比较值的时刻设立触发中断,在中断里对端电压进行AD 采集,此时采集值为端电压在PWM 高电平结束时刻的端电压值。

若此时AD 采集值不为0,即续流状态结束之后,在下一个PWM 低电平处继续对端电压进行AD 采集,此时存在两种情况:

(1)检测值大于零,说明此时反电动势过零点位置尚未到达,未被续流所覆盖,进行正常检测流程,检测到零点之后延迟三十度换相;

(2)检测值为0,则认为过零点已经被续流时间所覆盖,此时根据单片机计数值以及计数时间可以计算该扇区运行时间,根据当前速度和当前运行时间可以计算扇区剩余时间,延迟输出换相信号。

检测流程图如图7 所示。

图7:反电动势过零点检测流程

5 实验验证

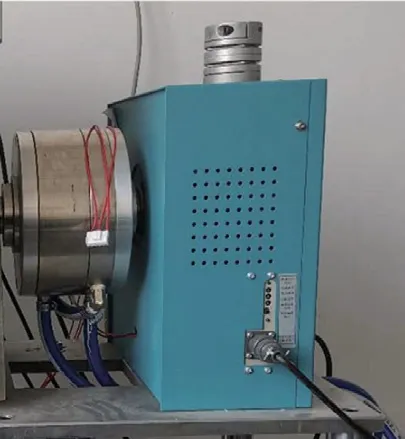

BLDCM 硬件系统主要分为两部分:主控部分和驱动部分。前者的作用是接收数据信号反馈,完成控制算法部分的数据处理,并输出控制指令给驱动板完成整个控制流程;驱动板根据主控板的控制指令驱动BLDCM 运行,并输出反馈信号给驱动板。为实现实验验证,搭建硬件试验驱动平台,如图8、图9 所示。

图8:硬件驱动电路板

图9:实验测试平台

实验平台将无刷直流电机接入到磁粉测功机平台上,方便给工作状态下的电机增加或减少负载。在实验过程中,PWM 载频设置为16k,软件调试采用IAR8.3 版本。

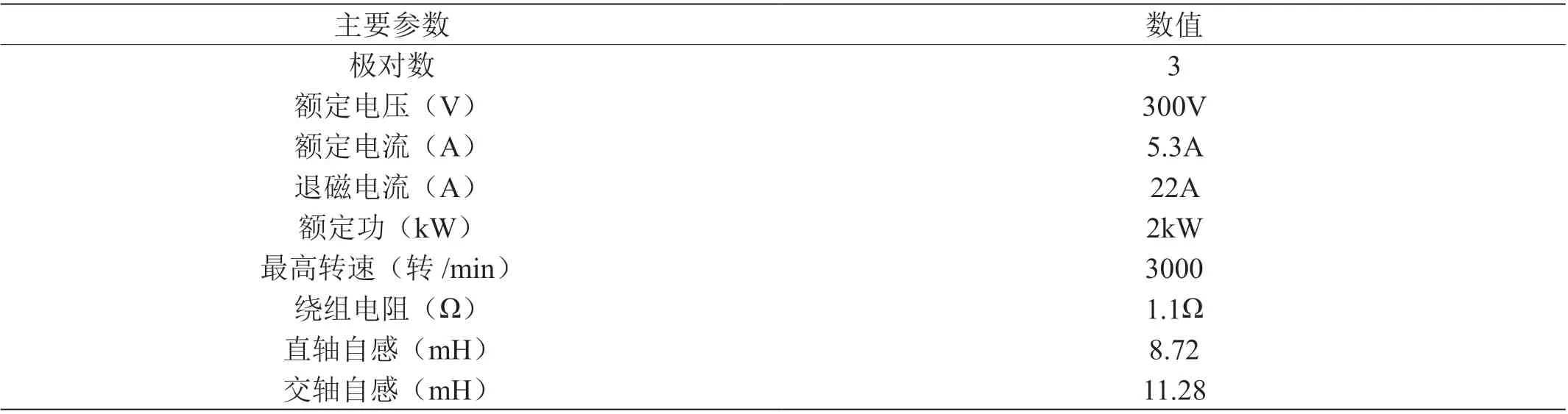

结合项目需求,设计了最高适用于300V 母线电压控制的大功率无位置传感器BLDCM 控制硬件电路。本课题选用测试电机参数如表1 所示。

表1:电机主要参数

电机驱动过程某一相端电压测试结果如图10 所示。

图10:端电压波形

可以得出结论,在换相续流时间超过1/2 扇区时间的情况下,应用本文过零点检测逻辑可以实现正常换相。

6 结论

无位置传感器无刷直流电机在各个领域应用广泛,本文基于STM32F302R8 硬件平台,针对端电压检测法在换相续流时间大于1/2 扇区运行时间时无法正常换相的情况,对传统检测策略进行进一步的研究与拓展,提出新的过零点检测策略,并搭建硬件实验平台,验证了算法的可行性。