脱硝催化剂载体二氧化钛的制备与表征

2022-07-08李化全邱贵宝吕学伟

李化全 ,邱贵宝,吕学伟

(1.重庆大学材料科学与工程学院,重庆 400044;2.山东东佳集团股份有限公司,山东 淄博 255200)

0 引言

二氧化钛俗称钛白粉,是迄今为止最为重要的白色颜料。因为其具有优异且独特的物理化学性质和光学性能,成为全球第三大无机化学品,广泛应用在涂料、塑料、造纸等领域。二氧化钛还是一种重要的功能材料,主要应用在催化剂、电子陶瓷、污水处理、电子材料、电池材料等领域[1−4],是新材料领域研究最为活跃的部分。二氧化钛有板钛矿型、锐钛矿型和金红石型三种不同的相存在,其中锐钛矿型和金红石型具有较高的活性,在脱硝催化剂载体应用领域得到广泛的关注和应用[5−7],二氧化钛还具有高电阻、高介电常数和半导体特性,使其在催化剂领域有着广泛的应用价值和应用前景,具有重要的地位和特殊价值[8−9]。

氮氧化合物(NOx)是大气污染的主要有害物质之一,主要来自化石能源,尤其是煤炭燃烧产生的烟道气。选择性催化还原(Selective Catalytical Reduction,SCR)脱硝方法去除氮氧化合物技术是目前应用最广的烟气脱硝技术[10−13]。催化剂是SCR 技术的核心,催化剂的性能直接影响到氮氧化合物的脱除效率[14]。催化剂主要由活性组分、助催化剂、载体等组成,在SCR 催化剂中载体二氧化钛占到整个催化剂总质量的80%~90%[15],所以载体TiO2的性质对催化剂性能影响显著,以TiO2为载体的脱硝催化剂是目前脱硝行业的主要研究内容和应用方向[16],溶胶-凝胶法是目前研究的重点和热点[17−19],但是,目前的工业化生产还是不够理想,与国外相比有着较大的差距。脱硝催化剂载体二氧化钛国内外目前还没有统一的质量标准和要求,国外产品基本要求集中在:硫酸根的总量(SO42−):4.1%~8.0%、游离硫酸根的含量(SO42−):2.5%~5.5%、金红石含量小于0.5%、晶粒度11.0~20.0 nm、BET 比表面积110~130 m2/g、团聚粒径d90小于6.0 μm 等等。目前国内生产的催化剂载体二氧化钛的硫酸根总量、游离硫酸根的含量波动大,对催化剂的活性和中毒性影响大;晶粒度、比表面积和粒度分布等与国外产品相比较差距也较大,直接影响了脱硝催化剂的使用寿命和使用效果,在实际应用中受到了限制。

笔者以某硫酸法钛白粉生产线的中间品偏钛酸为原料,通过氨水中和除杂、化学浸渍、低温焙烧、微粉化得到了满足工业需求的脱硝催化剂载体用二氧化钛,并使之产业化,形成了年产1 万t 规模的示范线,产线运行和产品质量满足脱硝催化剂的要求,制备的脱硝催化剂载体二氧化钛的硫酸根的总量(SO42−)不大于5.23%(质量比)、游离硫酸根的含量(SO42−)小于3.5%(质量比)、金红石含量小于0.3%(质量比)、晶粒度13.0 nm 左右、BET 比表面积120 m2/g 左右、团聚粒径d90不大于5.2 μm,与国外目标产品接近。制备的载体二氧化钛系列产品出口到英国、德国等著名公司,得到国外同行的认可和使用。同时该工艺过程原料易得,易于工业化,为脱硝催化剂载体二氧化钛的产业化提供了一种低成本制备的新途径。

1 试验部分

在万吨级示范线上,以硫酸法钛白生产工艺中的二洗后偏钛酸作为原料,其总钛(以TiO2质量计)浓度在466 g/L,铁含量(以Fe2O3质量计)小于0.005%。典型的工艺过程如下:取一定体积的偏钛酸,加入一定量的去离子水,充分搅拌至均匀状态,温度保持在30~50 ℃,均匀加入一定量的氨水,氨水的量与最终产品控制的硫酸根关联。继续搅拌30 min,氨水浓度(以NH3•H2O 质量计)控制在10%~15%。然后过滤洗涤,洗涤水采用50~70 ℃的去离子水,洗涤至滤水的pH 在7~8 时停止。之后将样品置于回转窑内煅烧,煅烧采用3 段式升温和保温进行,具体为:室温匀速升温30 min 至150 ℃并保温60 min,再匀速升温50 min 至300 ℃并保温80 min,而后匀速升温60 min 至400 ℃并保温100 min。煅烧后的样品自然冷却到室温后,采用万能超细粉碎磨研磨,即得脱硝催化剂载体二氧化钛SA90 产品。

脱硝催化剂载体二氧化钛SA100 产品是在上述步骤的基础上,为提高催化剂载体的活性,加入氧化钨进行浸渍得到的样品。煅烧温度的最后阶段要求为匀速升温60 min 至500 ℃并保温100 min。煅烧后的样品自然冷却到室温后,采用万能超细粉碎磨研磨,即得脱硝催化剂载体二氧化钛SA100产品。

脱硝催化剂载体二氧化钛SA200 是在上述步骤的基础上,为提高催化剂载体的强度,加入超细气相二氧化硅进行复合得到的样品。煅烧温度的最后阶段要求为匀速升温60 min 至550 ℃并 保温100 min。煅烧后的样品自然冷却到室温后,采用万能超细粉碎磨研磨,即得脱硝催化剂载体二氧化钛SA200 产品。

采用X 射线衍射仪(荷兰PANalytical,X’Pert3 Powder)测定样品的晶体结构,并计算晶粒尺寸;采用粒度分布仪(英国Marvern,Mastersizer2000)进行粒度测试;采用(德国ZEISS,SIGMA 500/VP)进行颗粒形貌分析。并且按照国外客户提供的理化指标要求进行了对比测试。

2 结果与讨论

2.1 物相分析

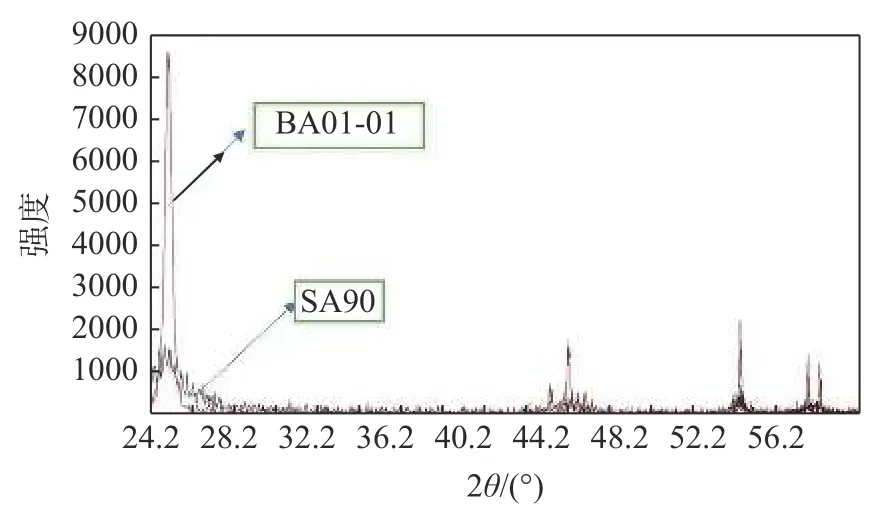

图1 是所制备的脱硝催化剂载体二氧化钛SA90 和锐钛型二氧化钛标准样品BA01-01 的XRD 图谱。从图1 可以看出,所有的衍射峰2θ位于25.5°、44.2°、45.4°、46.1°、54.2°、57.6°、58.2°,分别对应锐钛矿型TiO2的(101)、(201)、(210)、(105)、(211)、(204)和(001)晶面。通过XRD 谱未发现其他杂质的峰,说明制备的脱硝催化剂载体二氧化钛为锐钛矿型TiO2。锐钛矿型TiO2比金红石型和板钛型TiO2更具有催化活性[20],因此制备的脱硝催化剂载体二氧化钛具有较高的催化活性。

图1 脱硝催化剂载体二氧化钛与锐钛型钛白粉的XRD 谱Fig.1 XRD image of denitration catalyst support TiO2 and anatase type TiO2

2.2 晶粒尺寸

按照Scherrer 公式计算了制备的脱硝催化剂载体二氧化钛的晶粒尺寸:

式中,D表示晶粒尺寸的大小,nm;K 表示Scherrer 常数,一般取值为0.89;λ表示X 衍射光线的波长,一般取值0.154 056 nm;β 表示衍射峰半峰宽度,°,计算过程转换为弧度,即 β÷180×3.14;θ表示衍射角,°。

根据公式计算了制备的脱硝催化剂载体二氧化钛的晶粒尺寸,如表1 所示。

表1 制备脱硝催化剂载体二氧化钛与标准锐钛型钛白粉和金红石型钛白粉的晶粒尺寸Table 1 Grain size of denitration catalyst support TiO2 and standard anatase TiO2 and rutile nm

由表1 可以看出,制备的脱硝催化剂二氧化钛的晶粒尺寸小于常规锐钛型二氧化钛BA01-01 标准样品的尺寸,晶粒尺寸小的二氧化钛提供了更多的可用的活性中心,能够产生更多的电子空穴[21],脱硝催化剂的脱硝效果会更加显著。由于制备的脱硝催化剂载体二氧化钛的煅烧温度(400~500 ℃)远低于标准锐钛型和金红石型钛白粉的煅烧温度(800~1 100 ℃),所以其晶粒尺寸远低于标准锐钛型和金红石型钛白粉的晶粒尺寸,计算结果与理论吻合[22]。由于制备的脱硝催化剂载体二氧化钛SA200 引入了二氧化硅,对二氧化钛晶粒的成长起到了抑制作用,所以制备的脱硝催化剂载体二氧化钛SA200 的晶粒尺寸小于SA100。

2.3 晶型衍射峰强度分析

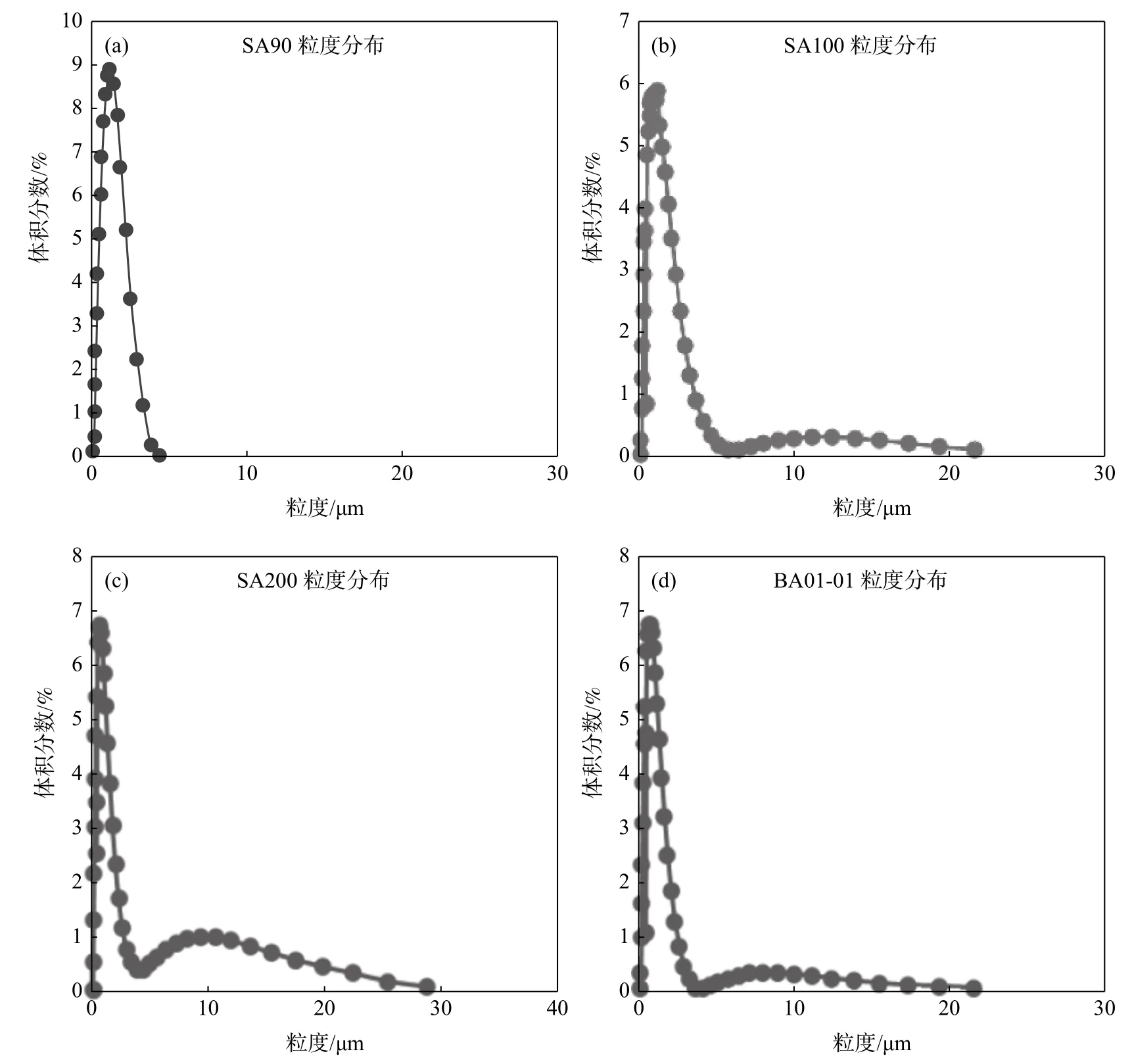

由图2 可以看出,脱硝催化剂载体二氧化钛SA90、SA100、SA200 与纯锐钛型钛白粉样品BA01-01 的XRD 谱图一致,只出现了锐钛型二氧化钛的衍射峰。但脱硝催化剂载体二氧化钛SA90、SA100、SA200 的衍射峰的强度都远低于纯锐钛型钛白粉样品BA01-01 的衍射峰,说明制备的脱硝催化剂载体二氧化钛的晶粒尺寸较小,与计算的晶粒尺寸相一致。脱硝催化剂载体二氧化钛SA90 的煅烧温度高点在400 ℃,载体二氧化钛SA100 的煅烧温度高点在500 ℃,载体二氧化钛SA200 的煅烧温度高点在550 ℃,都远低于锐钛型钛白粉BA01-01样品的煅烧温度,锐钛型钛白粉BA01-01 样品的煅烧温度在1 000 ℃左右,所以脱硝催化剂载体二氧化钛的煅烧温度SA90 图2 脱硝催化剂载体二氧化钛与锐钛型钛白粉的衍射峰强度Fig.2 XRD patterns of denitration catalyst support TiO2 and anatase TiO2 由于脱硝催化剂载体二氧化钛SA90、SA100、SA200 粉体的煅烧温度远远低于锐钛型钛白粉的煅烧温度,所以其衍射峰的强度低于锐钛型钛白粉,因此赋予其大的催化活性,以满足脱硝催化剂载体二氧化钛的要求。 图3 为制备的脱硝催化剂载体二氧化钛的SEM 形貌。由图3 可以看出:SA90、SA200 颗粒形状均为近似球状,SA100 颗粒形貌近似椭圆棒状,表面光滑平整。SA90 颗粒分布比较集中,SA100 和SA200 颗粒分布比较松散。 图3 脱硝催化剂载体二氧化钛与锐钛型钛白粉的SEM 形貌Fig.3 SEM images of denitration catalyst support TiO2 and anatase TiO2 图4 为制备的脱硝催化剂载体二氧化钛的TEM 形貌。由图4 可以看出:SA90、SA100、SA200颗粒之间均有部分的黏连,因为这3 种产品均含有一定量的硫酸根,所以黏度较大,测试时的分散性较差。SA90 颗粒的晶化程度还是比较低的,因为SA90 的煅烧温度较低。SA100 和SA200 产品与BA01-01 钛白粉的晶粒已经比较近似,是锐钛型的二氧化钛颗粒。由于SA90 颗粒的含硫酸根的质量高,在脱硝催化剂的使用时耐硫性更好,产品的使用寿命更长。但是对设备的要求比较高,必须避免因为硫酸根的腐蚀引起的产品污染和杂质引入造成的使用性能降低。 图4 脱硝催化剂载体二氧化钛与锐钛型钛白粉的TEM 形貌Fig.4 TEM images of denitration catalyst support TiO2 and anatase TiO2 图5 和表2 显示了制备的脱硝催化剂载体二氧化钛的粒径分布及比表面积测定结果。由图5 可以看出,脱硝催化剂载体二氧化钛SA90 与锐钛型钛白粉标样BA01-01 比较,粒径分布较窄,SA100、SA200 和BA01-01 均含有部分大颗粒。由表2 可以看出,脱硝催化剂载体二氧化钛产品SA90、SA100、SA200 具有高的比表面积,其催化活性比锐钛型钛白粉BA01-01 要高得多[23]。随着煅烧强度的增加和其他离子的加入,脱硝催化剂载体二氧化钛的比表面积逐步增加,细颗粒增加。 表2 脱硝催化剂载体二氧化钛与锐钛型钛白粉的BET 与粒度分布Table 2 BET and particle size distribution of denitration catalyst support TiO2 and anatase TiO2 图5 脱硝催化剂载体二氧化钛与锐钛型钛白粉的粒径分布Fig.5 Particle size distribution of denitration catalyst support TiO2 and anatase TiO2 SA100 和SA200 的颗粒中位粒径远小于SA90的颗粒中位粒径,说明添加氧化钨和氧化硅起到了细化晶粒的作用。由粒度分布可以看出SA100、SA200 和BA01-01 均含有部分大颗粒,主要是因为部分颗粒发生了团聚,形成了大颗粒团聚体,这就需要在后续生产实践中研究大颗粒团聚体的解聚。 为了综合评价脱硝催化剂载体二氧化钛系列产品的指标性能,将制备的脱硝催化剂载体二氧化钛SA90、SA100、SA200 与国外目标产品MC 系列进行比较,结果如表3 所示。由表3 可以看出,制备的脱硝催化剂载体二氧化钛系列产品的的硫酸根的总量(SO42−)、游离硫酸根的含量(SO42−)、金红石含量、晶粒度等理化指标与国外目标产品MC 系列的指标接近,部分载体二氧化钛系列产品出口到英国、德国等著名公司,得到国外同行的认可和肯定,证明该系列产品满足脱硝催化剂载体行业的使用要求。 表3 本研究制备的脱硝催化剂载体二氧化钛与国外产品的理化性能比较Table 3 Physical and chemical properties comparison between the as-prepared denitration catalyst support TiO2 and some foreign products 1)通过利用硫酸法钛白粉产线的中间产品偏钛酸作为基础原料,经过水洗、除杂,氨水中和,活性元素复合、超细微粉等工艺过程制备的了脱硝催化剂载体二氧化钛系列产品SA90、SA100、SA200,产品具有较小的晶粒尺寸,均匀的粒径分布,颗粒近似球形,表面光滑,具有更大的比表面积,从而比普通的锐钛型钛白粉具有更高的催化活性。 2)产品质量满足脱硝催化剂的要求。制备的脱硝催化剂载体二氧化钛系列产品的的硫酸根的总量(SO42−)不大于5.23%(质量比)、游离硫酸根的含量(SO42−)小于3.51%(质量比)、金红石含量小于0.3%(质量比)、晶粒度在13 nm 左右、BET 比表面积120 m2/g 左右、团聚粒径不大于d905.2 μm,与国外产品接近,载体二氧化钛系列产品出口到英国、德国等著名公司,得到国外同行的认可。 3)该工艺过程简单,原料易得,易于工业化,通过精确控制,可以根据用户要求制备满足要求的多尺度、多规格的脱硝催化剂载体二氧化钛,为脱硝催化剂载体二氧化钛的产业化提供了一种低成本制备的新途径。 4)由于脱硝催化剂载体二氧化钛需要保持一定量的硫酸根,造成产品产生二次团聚和部分性能发生改变,使得产品的应用性能下降。如何改进提高产品的分散性减少二次团聚和提高产品流动性,促进应用性能提升是下一步努力的方向。同时由于较高硫酸根的存在,对产线设备材质和设备工矿环境提出了更高要求,如何避免因为腐蚀而污染产品也是精准控制的未来课题。

2.4 载体的SEM、TEM 分析

2.5 粒度分析

2.6 载体二氧化钛物理化学指标性能分析

3 结论