面板生产中节拍时间管理系统的设计与应用

2022-07-08沐明明许绍尉王彬黄助兵王贺卫

沐明明 许绍尉 王彬 黄助兵 王贺卫

(合肥京东方显示技术有限公司 安徽省合肥市 230011)

显示面板制造业是一项工艺流程复杂且工艺步骤繁多的技术密集型产业,其生产线具有设备多样性和机械动作连续性的特点。随着显示器件行业的快速发展,面板生产线的产能需求日益增加,生产线中加工速度最慢的工序叫做瓶颈,直接决定了整条生产线的产能。因此,快速识别生产线瓶颈和节拍时间(Tact Time,TT)的信息化管理是提升生产线产能的关键所在。

面板生产线中设备数量多、种类杂,常由多个不同国别、品牌厂家制造的工艺设备组合而成,部分工艺设备虽具有TT 数据统计程序,但不同厂家设备的计时逻辑和统计方法各不相同,难以实现统一化管理和分析,数据真实性低、可用性差。同时,设备各部件的机械速度均可单独设置,生产线瓶颈常因某部件的速度变化而变化,需实时监控。传统的生产线瓶颈及TT 分析中的数据采集工作依赖人员现场秒表统计的方法,其数据收集过程具有步骤繁琐、耗时长、误差大且不具备实时性等缺点。

近年来,我国制造业的智能化、信息化应用程度显著提高,面板制造作为高新技术产业均不同程度地导入了智能制造和数字化车间的管理理念,制造执行系统(Manufacturing Execution System,MES)在面板制造行业中具有广阔的应用前景。为响应智能化工厂及大数据分析的制造业发展趋势, 本文以面板企业H 公司T 工艺段为研究对象,首先对生产线中各工序设备机械动作进行拆分,通过导入一种更符合实际生产情况且便于分析的TT 数据统计方法,并在MES 中增加TT 数据监控模块,设计了一种可对生产线设备实施动态监控的TT 管理系统。该系统可实时收集生产线中各工序的TT 数据和参数信息,满足从业者实时监控、精细化数据分析、快速识别瓶颈和制定针对性改善对策的工作需求,同时为提升生产线平衡率提供数据支持。

1 生产线瓶颈识别与TT的统计方法

1.1 传统TT统计方法的局限性

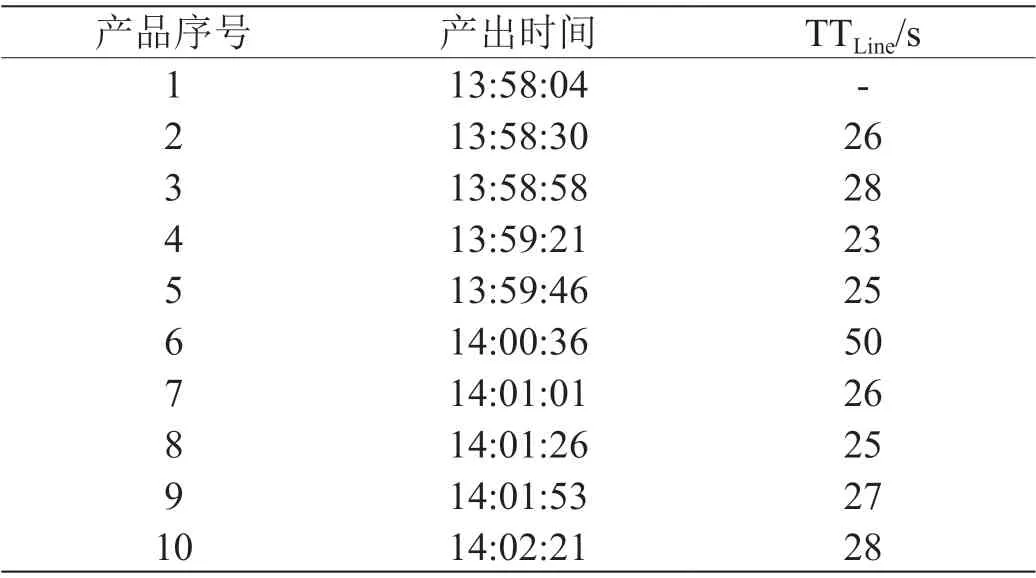

以H 公司T 工序生产线为研究对象,该生产线包含3个不同设备,由加工动作(Action)、设备单元(Unit)、工艺设备(Equipment,EQ)和生产线(Line)逐级组成,各步骤加工时间的总和为First Delay Time,符合序列设备产品生产方式,如图1 所示,产品由第一个设备开始投入生产线,其生产线产出显示屏的时间间隔t 即为该段生产线的TT。随机抽样统计10 组生产数据见表1。

表1: H 公司T 工序实际生产数据

图1: 序列设备生产方式节拍时间示意图

上述TT 统计方法广泛应用于各类制造业中,可实时反映生产线的产品产出情况,但实际生产过程中设备TT 受上下游宕机和硬件速度设置改变影响,数据波动大、重复性差。而且对于设备种类多且数量繁多的显示面板生产线,仅一个TT数据难以快速识别瓶颈工序,也无法反映出生产线的真实生产能力,不利于设备实时监控管理和企业生产智能化、信息化。如何快速锁定生产线的瓶颈,对产能管理和多设备管理具有重要意义。

1.2 TTLine的拆分

为了对整条生产线进行精细化TT 分析,如图2 所示,将TT根据设备别进行拆分,可得到TT,再将单个设备拆分成多个内部机构单元,可以得到各个机构的TT,最后再将单个单元根据机械时序动作进行拆分,具体到每个动作的加工时间,得到各个动作的TT,具体数据见表2。

图2: 生产线各级TT 拆分示意

表2: T 生产线的TTAction 数据统计

我们发现,每一级拆分均可得出TT 最慢的动作视为该层级的瓶颈,即检查设备为T 生产线的瓶颈设备,检查基台为瓶颈单元,播放画面工序为瓶颈动作,而瓶颈动作最终决定了TT,其他非瓶颈机构则对整体TT无影响。因此,通过逐级拆分瓶颈的方法对TT 数据进行统计收集和汇总分析,可快速识别生产线瓶颈,提高了数据分析效率。

1.3 TT数据计算逻辑和统计方案

1.3.1 TT的计算逻辑

TT的本质是体现设备加工的速度及生产线的生产能力,主要受各工序加工时间的影响,而加工时间由工艺时间和机械硬件执行有效动作的时间组成,上述任一参数改变均会影响TT 的数值。因此,TT 数据计算需包含设备有效加工时间且与硬件速度参数有直接联系,能直接反映设备的实际生产能力。

在实际生产中,由于生产线平衡率未达到100%,生产线上各个动作单元在计划工作时间里并没有进行连续生产,当一条生产线中各个工序的节拍不均衡时,瓶颈工序以外的其他工序就会产生空闲时间。该空闲时间会导致TT的统计数值偏大且难以保持数据均一性, 不利于数据分析,为了去除这种不利影响和空闲时间,定义TT的计算公式如下:

式中: TT为设备的工艺加工时间,由工艺参数决定;TT为硬件运行时间,由设备机械部分驱动电机参数与运动行程决定,其计算公式如下:

式中:t为机械驱动电机设定的标准加减速时间;s 为运动机构的匀速运动行程;v 为设定的运行速度。

经上述计时逻辑所计算的TT仅与设备的工艺时间和硬件能力有关,不受设备上下游宕机等因素影响,数据均一性好,更有利于分析。公式1 和2 中参数均由设备端计算机统计,无需人工测量,为后续TT 数据智能化上传至MES采集模块奠定了基础。

1.3.2 TT的统计方案

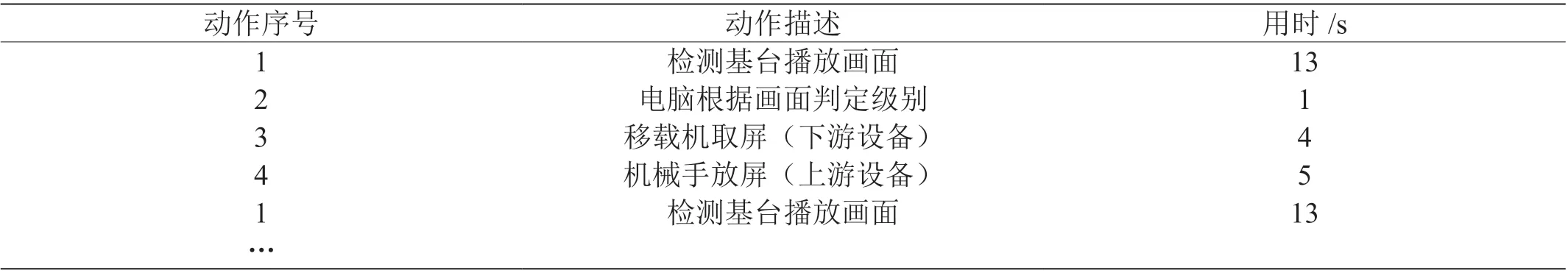

实际研究中发现,瓶颈TT直接影响TT,但两者数值大小并不相同,为探究其数值关系,对表2 中瓶颈动作——“播放画面”进行一次完整动作循环分析,具体顺序步骤见表3。

表3: 检查设备播放画面动作循环流程

据表3 统计,研究对象为检查基台,机械手为其上游(Upstream)设备,移载机为其下游(Downstream)设备,虽然与检查基台不属于同一设备,但存在动作上的交互,交互动作一旦开始,便造成对检查基台的时间占用,直到交互动作完成,基台才可以进行动作。故检查基台的实际TT需计算该Unit 的上下游交互时间,计算公式如下:

TT=TT+TT+TT(3)

式中:TT为设备单元中TT 最慢的瓶颈动作时间;TT为瓶颈的上游交互时间;TT为瓶颈的下游交互时间。

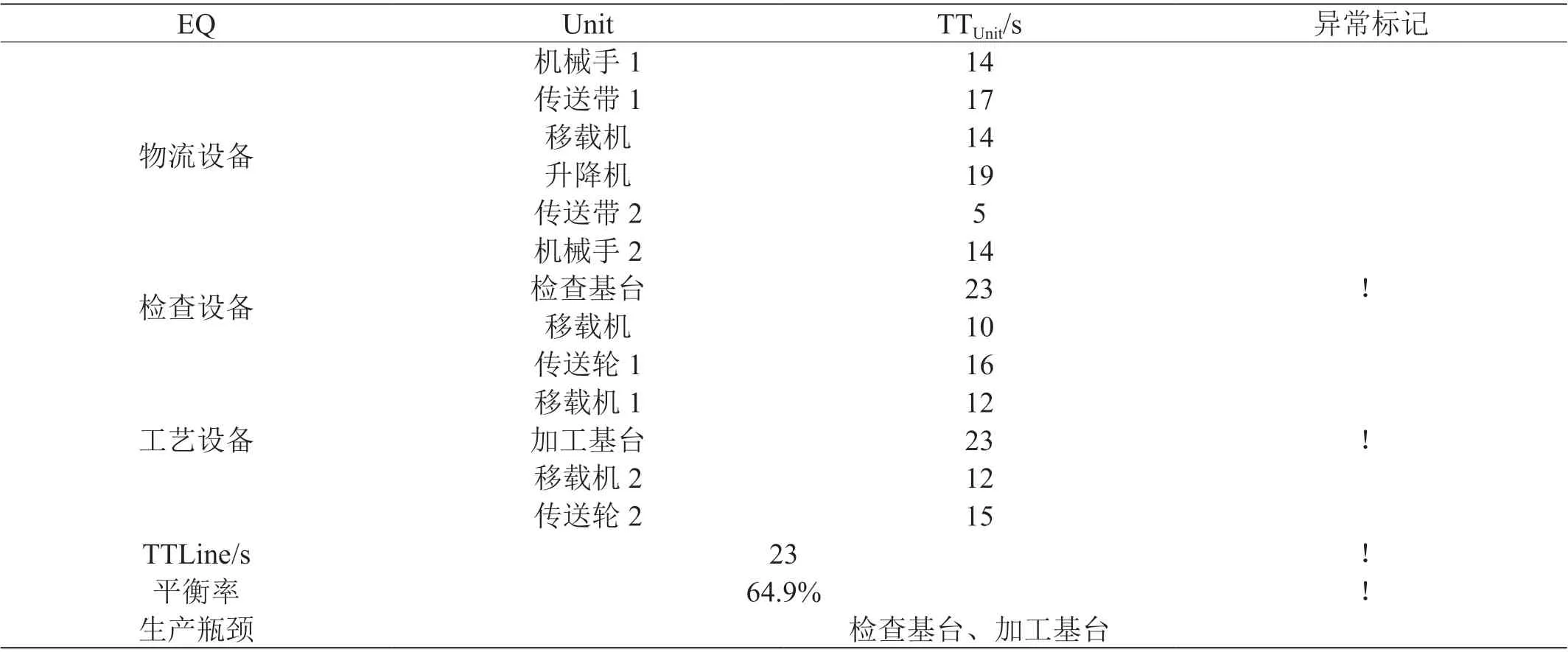

使用公式(3)的计算逻辑对T 生产线进行TT统计,数据见表4。

表4: T 生产线的TTUnit 数据统计

由表4 统计数据可知,检查基台和工艺设备加工基台均为T 生产线的瓶颈Unit,为23s,为整体TT 降低的实质改善对象。

1.3.3 TT的统计与TT的确定

根据图2 的TT拆分方法,设备内的TT为设备的TT,生产线中的 TT为该生产线的TT,根据本文计算逻辑重新整理后数据见表5。

表5: T 生产线的TTEQ 数据统计

由表5 数据可知,由逐级拆分的TT 统计方法计算得到T 生产线的TT为23s,与表1 中实际生产数据相符,该创新方法统计的数据科学、准确,不受宕机情况影响、可用性高。

本节首先分析了传统TT 统计方法数据一致性差且难以分析的缺点,通过逐层分解的方法快速识别了生产线的瓶颈,最后设计了一种新型TT 计算逻辑,所获得的数据可真实反映设备的生产能力且便于分析,在实际应用中大大提升了数据的数量和可用性。

2 TT管理系统的设计

2.1 系统方案需求分析

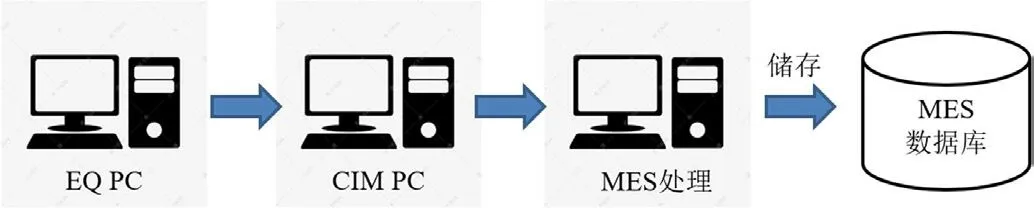

H 公司为导入MES 用于生产管理和信息收集的智能工厂,T 生产线设有计算机集成制造(Computer Integrated Manu-facturing,CIM)系统作为MES 的下级对生产线中的设备实施自动控制,其功能包括生产控制、物料搬运、参数管理、信息收集等功能。生产线上每件产品均附有唯一的产品识别码(Product ID,PID),产品类别、品质等级、生产日期和所在工序等生产信息和数据均依据PID 经CIM PC上传至MES 数据库,其信息流程如图3 所示。

图3: T 生产线的MES 信息流程

由公式(1)可知,更改设备机械硬件参数或者工艺加工时间均会影响TT 数据,生产线中的瓶颈会随着以上两项因素的变更而转移,现有的MES 系统没有涉及各设备单元实时TT 和速度参数的收集,无法满足TT 数据收集和管理的工作需求。

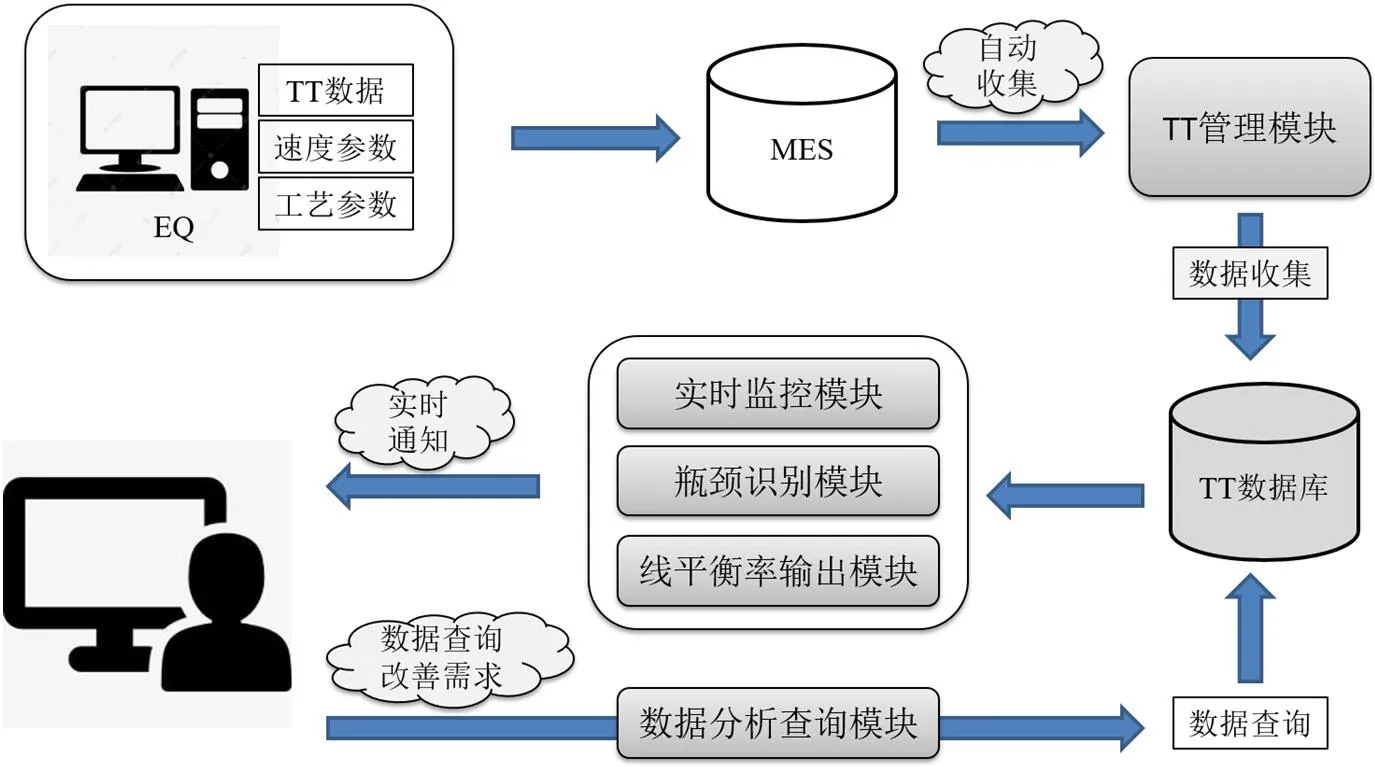

2.2 系统方案设计

根据上节分析,为实现TT 数据的管控,MES 需要设计额外的功能模块,总体方案如图4所示,具体步骤如图5所示。

图4: 系统方案图

图5: 系统流程图

2.3 系统模块功能介绍

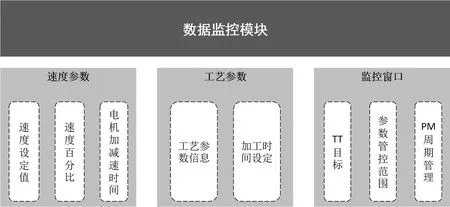

2.3.1 数据收集与监控模块

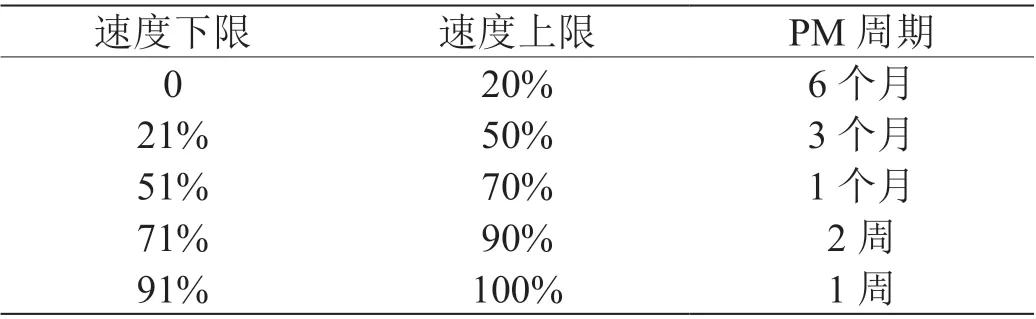

如图6 所示,本模块由两个数据收集系统和一个用户监控窗口组成,其中速度和工艺参数的具体信息由设备端实时上传至TT 数据库,用户可根据分析需求制作自定义数据报表进行观看。系统的监控窗口支持用户输入TT 目标和参数范围,计算机会对实时数据和用户目标进行对比,对超出范围的数值进行标记。另外,用户可预先制定机械运行速度百分比与维修保养(Productive Maintenance,PM)周期对应关系,如速度使用百分比越高的机械部件,其对应的PM 周期越短,为制定设备精细化PM 工作计划提供数据参考。

图6: 数据监控模块示意图

2.3.2 瓶颈识别模块

系统通过对TT 数据库内的数据进行分析,选择TT 最慢的数据,实时标记各线体、各设备的瓶颈名称,用于用户快速识别生产瓶颈,确认改善对象,提高工作效率。

2.3.3 生产线平衡率统计模块

系统利用TT 数据库内的数据,计算生产线平衡率,用于生产线的管理和数据分析,可延长机械部件PM 周期,避免生产浪费。

2.3.4 数据查询模块

基于TT 数据库中PID 对应关系,可实现产品的历史记录追溯,可根据PID 和时间段查看数据记录,满足复盘分析和智能工厂大数据管理需求。

3 TT管理系统的应用

3.1 数据的分析步骤

随机选择一条H 公司T 工序生产线实施系统应用,设定TT 目标为21s,生产线平衡率目标90%,导出系统监控数据进行分析,具体见表6,由表6 数据可知,实施TT 降低的改善对象为检查基台和加工基台,导出上述瓶颈的参数数据,如表7、表8 所示。

表6: 系统导出的T 生产线数据

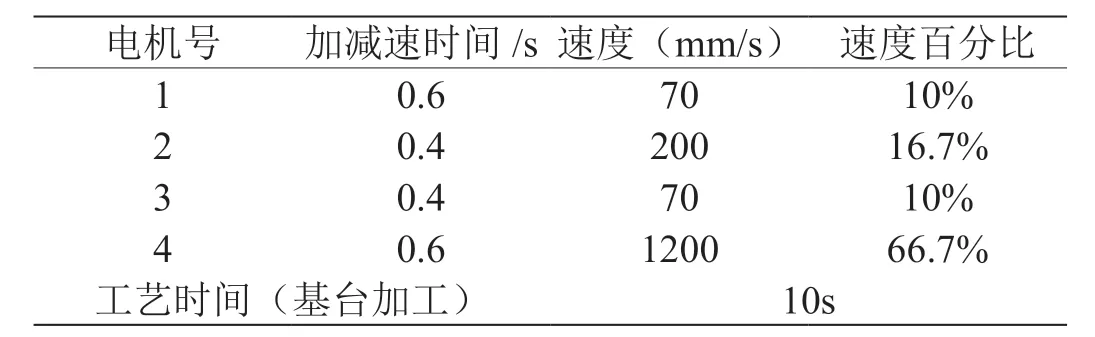

表7: 检查基台的参数数据统计

对表7 和表8 的数据进行分析,根据实际生产情况制定相应的改善措施,如电机提速或缩短工艺时间等,直至TT目标达成。对于其他非瓶颈单元,可根据实际生产情况对电机进行降速,提升生产线平衡率。

表8: 加工基台的参数数据统计

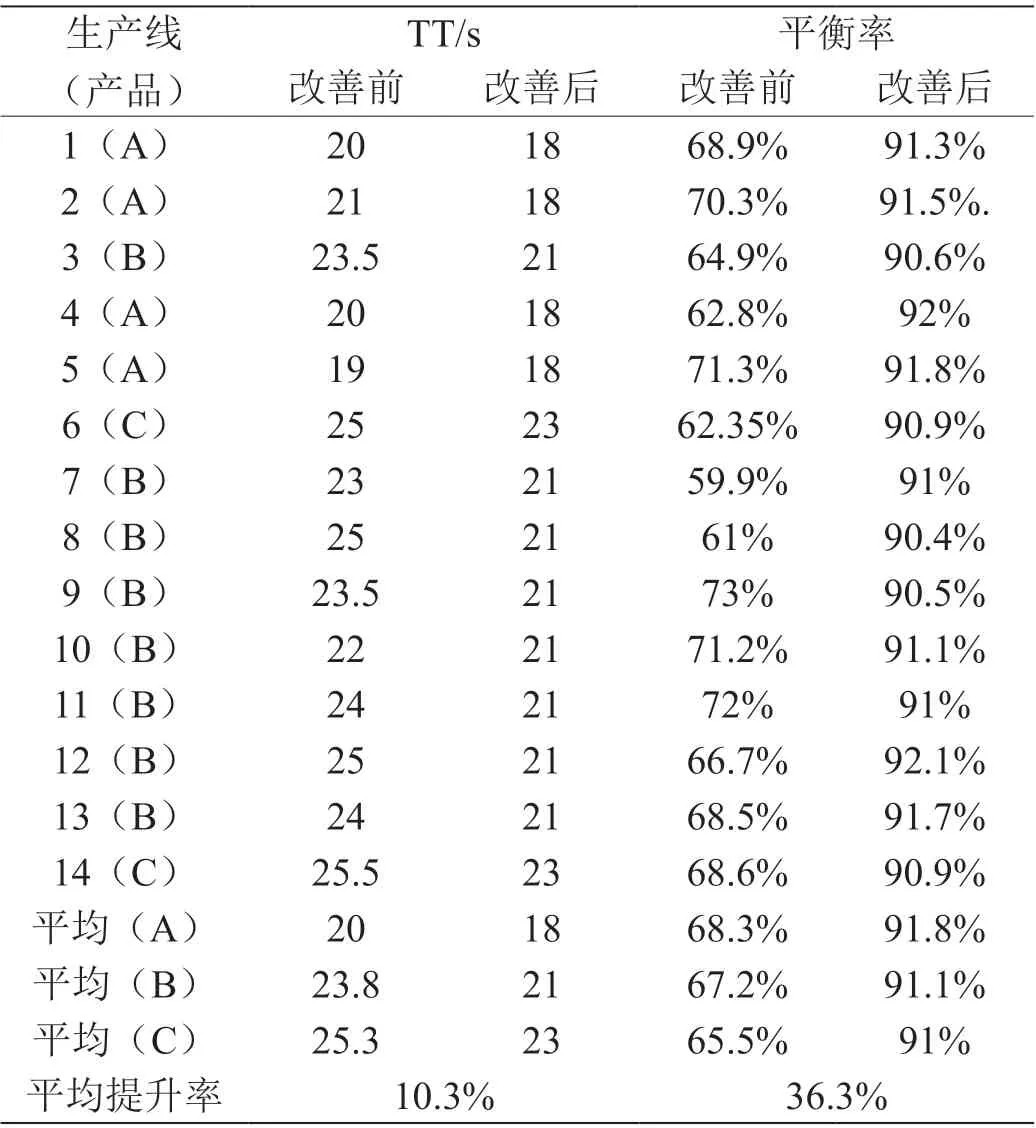

3.2 系统应用后的改善效果

H 公司T 生产线共计14 条,主要对应A/B/C 三种产品的生产,根据其实际生产需求,经上述系统应用步骤实施改善后汇总数据见表9。

表9: 系统应用后的改善数据统计

同时,为防止瓶颈提速后电机速度过快导致寿命缩短问题,根据速度百分比制定对应PM 周期表,见表10。

表10: 精细化PM 周期表

H 公司T 生产线在应用TT 管理系统后,拓展了MES系统功能,收集了丰富的实际生产数据,人员实施生产线改善的效率得到了显著提升。借助该系统,改善后TT 时间平均降低10.3%,平衡率平均提升36.3%,并对各机械部件制定了精细化PM 周期表,降低了生产浪费。在应用过程中,该系统简单可靠,体现了极大的实用价值。

4 结语

针对制造业生产线TT 数据收集和分析管理困难的问题,本文通过引入一种创新的TT 计算逻辑和数据统计方法,设计了基于面板生产线MES 的TT 管理系统。该系统可实时获取丰富的生产数据用于改善分析,能快速识别生产瓶颈并提供改善方向,是企业实现智能化、信息化、数据化的有效工具,对企业管理TT、提升产能、提高生产线平衡率以及节约人力成本等方面具有广泛的应用价值。