铁路连续梁桥智能施工关键技术研究

2022-07-07韦一凡

韦一凡

(兰州铁道设计院有限公司,甘肃 兰州 730000)

连续梁桥有着施工快、刚度大、伸缩缝少、抗震性强、车辆行驶平顺舒适、维护简单等优点,在目前的铁路桥梁中连续梁桥这种结构应用较为广泛,而当前在我国正在建设的连续梁桥有上千座。在施工中,因有着较为繁杂的过程,使得每个阶段的误差都在不断进行累加,往往使得主梁的结构内力、成桥线形和设计状态不相符,进而就会对桥梁的质量以及使用寿命造成影响。所以,需要对施工的全过程采取信息化、智能化的方式进行指导与监控。在各项施工工序中,会有很多过程数据产生,包括现场测量数据、影像和图片资料等。为了提高施工控制工作的质量与效率,让其更加标准化,非常有必要建立连续梁桥的施工管控系统。铁路连续梁桥有着较高的纵断面标准及严格的线路平顺性要求,使得建立铁路连续梁桥更加全面、整体及智能化的管理方案有着重要的意义。

1 智能化施工框架

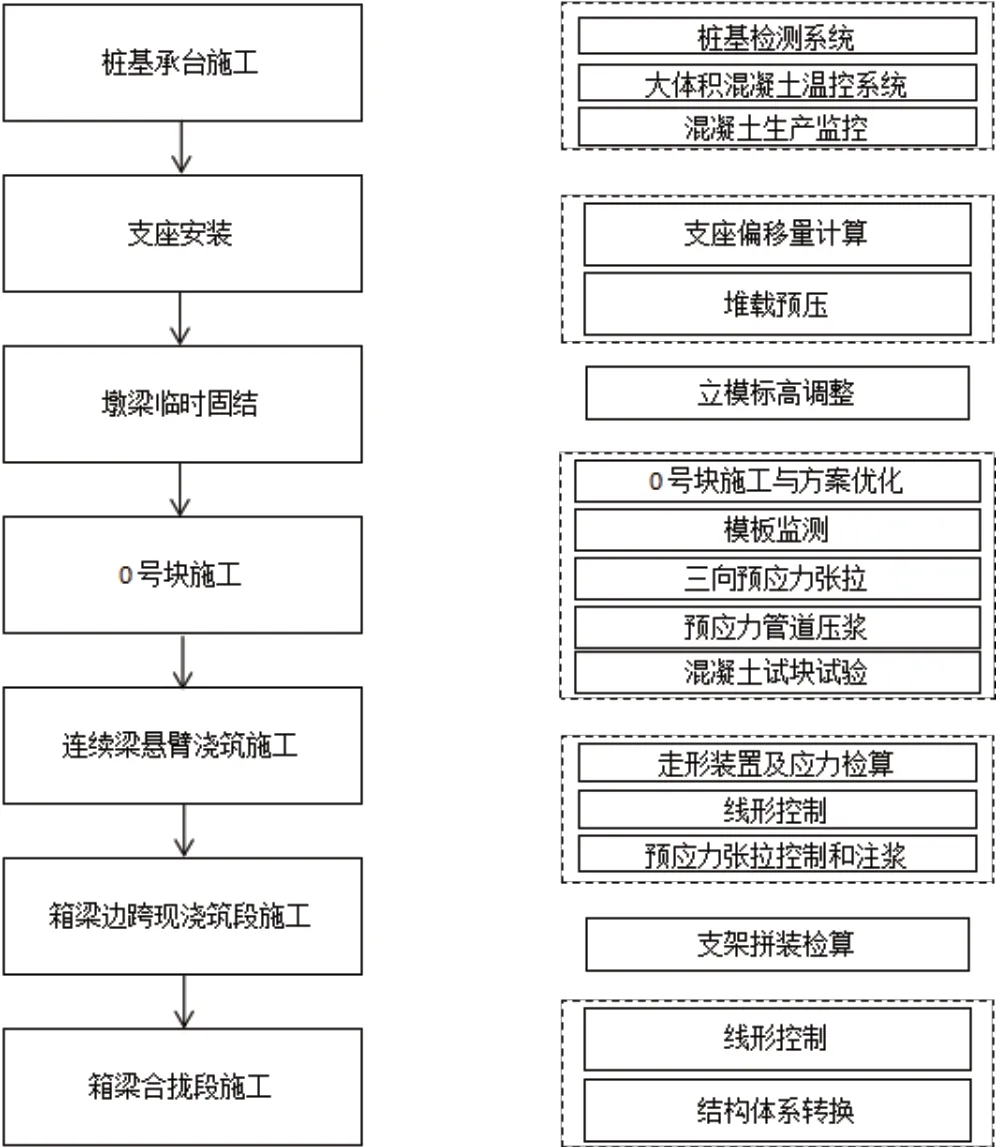

在连续梁桥的施工中,涉及比较多的施工工艺,比如悬臂浇筑法、移动模架法、节段拼装法、满堂支架法及顶推法等。在铁路连续桥梁中应用最为广泛的是悬臂浇筑法,该方法结构整体性比较好、经济、施工速度快,并且对桥下和通航交通不会造成影响。这种方法采用对称移动挂篮分节段悬臂浇筑直至合拢,主要工序有0 号段施工、挂篮预压、分节段浇筑、合拢段施工、支座安装等。从基础开始施工至体系转换完成,涉及很多施工环节及工艺要求,比如支架及模板结构检算、合拢段施工临床锁定等,需要在施工过程中采用新技术进行强化,以此保证桥梁结构的安全性行进。在实际工程中,根据工程工序安排及施工工艺的要求,有针对性地采取智能控制方法,如下图1所示。

图1 连续梁桥施工环节与管控

2 智能化施工内容

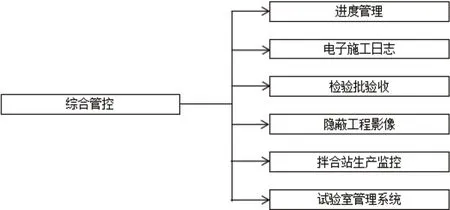

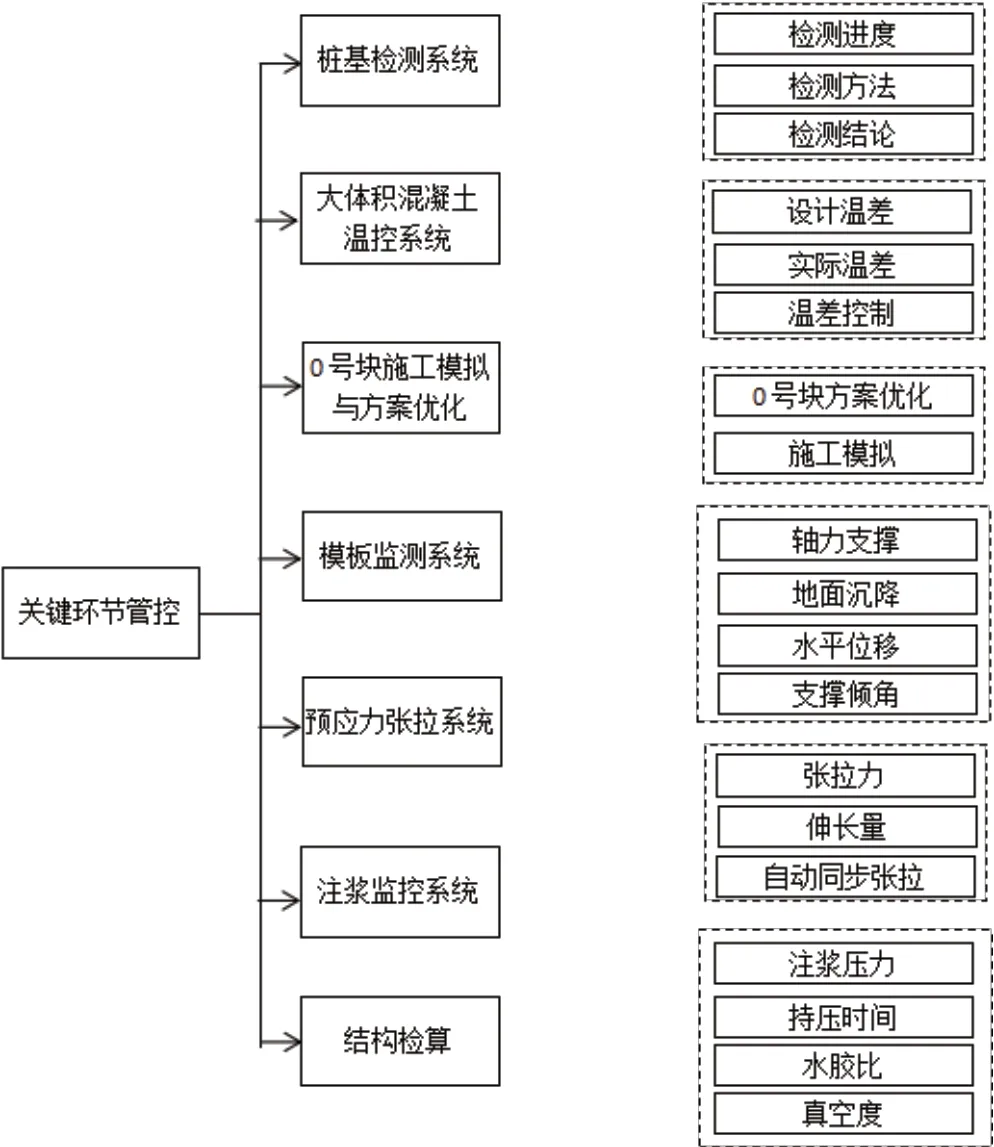

为了对连续梁桥的施工质量进行更好的控制及提高,需要采取智能化方式进行管控,管理分为综合管控和关键环节管控。综合管理包括原材料的管理、施工进度管理、施工日志、影响留存的过程管理等,根据铁路管理平台来对质量验收管理,进度管理以及原材料管理进行实现。如下图2 所示。关键环节管控根据施工工序的规范来提出智能手段。如下图3 所示。

图2 综合管控手段

图3 关键环节管控手段

2.1 综合管控

综合管控措施有施工日志、进度管理、检验批、影像、拌和站系统监控等。连续梁桥的进度管控思路与常见构建物的思路是相似的,其主要对实际的进度和计划的制度进行比对。根据施工进度指标来编制计划进度,根据以往企业的经验来对施工进度进行编制,获取每天的日志表示实际的施工进度,把进度图和BIM 模型通过系统进行展示。

在施工期间,施工日志技术人员要每天进行填报,根据施工日志能够对进度信息进行驱动,另外能够对相关技术措施的落实提供保证。在日志中,需要填报钢筋绑扎、模板与支架预压、支架安装质量、模板安装质量等情况,另外要把相关的影像资料留存好,做好原材料的试验记录,上传到铁路施工管理平台中。

2.2 关键环节管控

2.2.1 桩基检测

相比于整个桥梁的质量来看,桩基的施工质量对其有直接性的影响。在桩基施工中,桩基检测是保证其质量的关键环节。目前桥梁桩基质量检测方法有超声波法、静载试验法、高应变及低应变检测法等。其中桩基的完整性需要提前在钢筋笼上布设检测管,通过超声波进行检测;桩基的质量通过千斤顶施加荷载进行检测;竖向抗压承载力是否符合要求是根据高应变来进行判定,桩基的位置,缺陷以及完整性根据低应变进行判定。而这些方法是需要基于桩基检测系统进行实现的。

桩基检测系统包含现场和平台两个检测端,而管理不同的检测方法与结果是由平台端进行,把数据实时更新的结果共享给各个参建方,以此方便核查与管理,这对于加强铁路工程的质量检测管理是非常有利的。而现场检测端是要把数据传输模块在桩基检测仪上进行安装,把检测程序在客户机上进行部署,从而实现数据的采集、处理、传输及共享。

2.2.2 温度监测

水化热引起的温度应力在大型桥梁的桥墩、基础等大体积混凝土的施工中必须考虑。裂缝因温度应力导致其特点是上下贯通,这对结构的防水性,耐久性以及承载力造成很大影响。在实际施工中,需要对大体积混凝土的应力分布以及温度场进行分析,利用温度监测系统来监测与控制大体积混凝土的水化热,对混凝土内外部的温差及应力保持在允许范围之内,这对于结构性裂缝的预防、工程耐久性与可靠性的提升都是非常重要的。

2.2.3 施工模拟与方案优化

0 号块结构复杂,体积大,要求施工质量比较高,布置的钢筋与管道较为密集,特别是支座附近非常不利于施工。通过对0 号块模型进行建立,包含支座、竖向预应力、预埋件、纵向预应力、普通钢筋以及混凝土等,并进行施工模拟,分析与审查普通钢筋、梁体预埋件及预应力管道的位置并进行进一步的优化,施工过程管理通过BIM 系统进行实现。

2.2.4 模板监测

高支模安全事故发生的主要原因是钢构件的失效,导致整体倾覆或局部坍塌,发生安全事故。在施工当中,主要监测墩柱和梁的高支模。对梁进行监测,主要是因为应用移动模架法在浇筑过程中因为浇筑不均衡,导致受力不均匀发生,从而使得模板倾覆出现。墩柱施工一般采用现浇浇筑,特别是在对高墩进行施工时,底层模板受力会随着浇筑进行而出现增大的情况,这使得底层模板很容易发生爆模的情况。高支模的变形一般采用传统的光学仪器进行监测,在各个部位进行布点,观测间隔时间为30 分钟,这只能观测到外围的变形情况,而且间隔时间长,如果有变形超限出现,来不及撤离。

高大模板支撑系统的立杆轴力、支架变形以及模板沉降,通过无限高支模数据监测系统和采集设备来实现,根据无线通信与传感器技术进行实时监测,上传至铁路工程管理平台上,以此实现危险情况的报警目的,假如发生异常情况,声光报警器会立马进行预警,从而能够提醒各级管理者,该系统在基坑开挖、建筑物结构变形以及高大模板支撑系统浇筑施工等安全检测领域中广泛的应用。

3 应用情况及效果

在京雄城际铁路、京张高速等项目试点中应用连续梁桥智能化施工方案及综合管控系统,对该方案的先进性、可靠性以及有效性得到了充分验证,对连续梁的施工质量及智能化应用水平等得到了提升,降低返工率,有效缩短了施工工期,极大地提高了生产效率。

4 结论

根据连续梁桥结构特点与主要施工控制环节,提出了智能化的施工方案,提出了关键环节的管控及施工综合管控的智能化框架体系。通过在京雄铁路、京张高铁等项目中的应用,较大幅度地提高了施工质量及生产效率,得到了较好的预期效果。

(1)连续梁桥综合管控措施有施工日志、进度管理、检验批、留存影像、拌和站生产管理系统监控等。对于工期管控通过工效指标进度来进行科学方便的计划,采用填报日志的方式对进度进行跟踪,从而对施工过程实现了有效的管控。

(2)施工过程通过规范化的检验批、隐蔽工程影像保留等措施,来对工程的质量进行保证。通过系统把数据进行实时上传,确保数据真实有效,并且还能实现多部门协调工作,使得检测管理工作更加高效和规范。

(3)为预防结构裂缝的出现,使用大体积混凝土温度监测与控制系统,对施工过程中的温度指标进行实时监测和预警,指导施工方案,使温度和应力均在允许范围内,有效保证了大体积混凝土的施工质量。

(4)通过建立0 号块的BIM 模型,对钢筋、预应力等进行碰撞检查,优化了构造设计,从而保质保量提升效率。

综上,通过对连续梁建立智能化的管控体系,对主要施工工艺和工序的环节进行指标化的监测和控制,对于保证施工质量、提升施工效率有着重要的作用。