带式输送机驱动控制系统的优化研究

2022-07-07杜浩斌

杜浩斌

(挖金湾煤业公司运销站, 山西 大同 037003)

引言

带式输送机是煤矿井下综采作业的核心,直接关系到井下物料输送的安全性和效率,特别是随着多点驱动输送机的广泛应用,对输送机运行时的稳定性和可靠性提出了更高的要求。传统输送机系统多采用“变频器+异步电机+减速器+联轴器”的控制模式,导致其在实际使用过程中存在着较大的动能传递损失,而且由于输送带存在着较大的弹性,导致动力传递具有滞后性,造成输送机不同位置的驱动电机功率输出波动大、平衡性差,而且张紧装置反应速度慢,无法及时对输送带的张力进行调节,这些都导致输送机系统在运行过程中启动冲击大、故障率高和经济性差,严重影响着井下物料运输的安全性和经济性。

结合输送机稳定传输的需求,本文提出了一种新的带式输送机驱动控制系统,该系统采用了集中控制模式,利用永磁电机驱动稳定、经济性好的优点,实现了输送机系统的双闭环矢量控制、多电机平衡协同控制、智能永磁张紧,将输送机系统的运行故障率降低了76.4%,使输送机系统的单机运行费用节约了120万元/年,对提高输送机系统的运行稳定性和经济性具有十分重要的意义。

1 双闭环矢量控制逻辑

输送机在井下运行的过程中经常处于重载状态,此时对输送机系统的启动转矩和启动稳定性要求很高,传统的异步电机驱动系统在启动过程中的启动电流会达到额定电流的6 倍以上,而其产生的实际有效转矩仅为额定转矩的0.8 倍。虽然变频器能够适当地降低启动时的电流冲击,但在低频控制模式下的驱动系统稳定性差,无法满足低速重载启动需求。

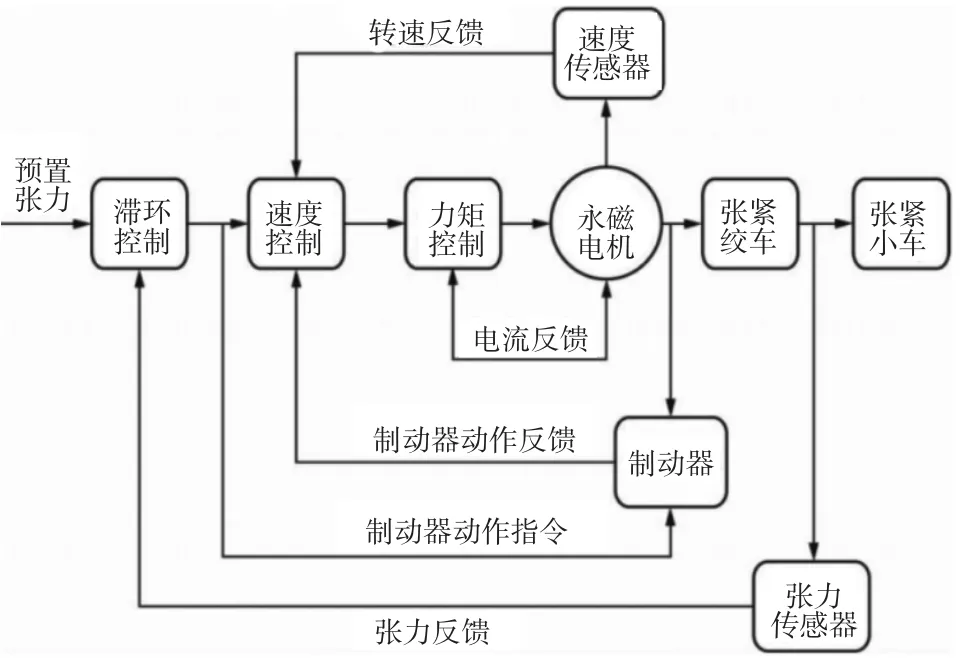

本文提出了一种新的输送机启动系统,其以永磁电机为核心,通过双闭环矢量控制来满足输送机系统在不同情况下的柔性启动需求。该输送机控制系统的布局如图1 所示[1]。

图1 输送机双闭环矢量控制系统

为了满足矢量控制的需求,将输送机系统上的各个驱动电机均换成了“永磁直驱电机+联轴器”的控制模式,该永磁电机对滚筒位置和转速的反馈通过编码器来进行。该控制系统的核心为双闭环矢量控制算法及模糊优化决策系统,能够根据输送机系统的负载来灵活地调整输送机的运行带速。通过监测输送机运行带速和驱动电机的工作电流,实现双闭环反馈控制,以及对输送机运行状态的智能、快速调整。

2 多电机平衡协同控制

为了克服传统多电机驱动输送机在运行过程中普遍存在的电机功率不平衡、使用寿命低、安全性差的问题,本文提出了一种新的多电机平衡协同控制策略[2]。其控制逻辑如下页图2 所示,图2 中Tx表示不同传动阶段的电机输出转矩。

图2 多电机平衡协同控制示意图

以头部和中部两点驱动系统为例,以输送机头部的永磁电机为主传动系统,以中部的永磁电机为从动传动系统,以主电机的输出转矩作为平衡各从动电机转矩的基础。在工作过程中输送机系统首先获取整个输送机运行时所需的总转矩,然后根据主电机的输出转矩计算出从动电机的理论输出转矩,之后将该信号作为输入控制量来控制从动电机的转速和输出转矩,同时系统对其实际输出转矩和理论输出转矩进行对比并修正,保证实际输出转矩的准确性,从而实现输送机系统各个驱动电机输出转矩的平衡。

3 输送机智能永磁张紧控制

由于输送机的输送带是黏弹性的结构,能够存储大量的能量,在传递过程中具有较大的滞后性,因此传统的液压张紧装置在工作时存在张紧不及时、反应速度慢的缺陷,无法根据输送机状态实现快速调整,因此本文提出了一种新的以永磁电机为基础的三闭环张紧控制逻辑,其结构如图3 所示[3]。

图3 三闭环张紧控制逻辑示意图

由图3 可知,该控制系统为三层闭环控制逻辑[4],其中第一层为外环控制,以系统预设的张紧力为控制基础,实施后续指令控制;第二层为中环控制,利用的是速度控制模式,实现输送带在快速移动过程中的联动控制;第三层为内环控制,采用的是力矩控制环,根据永磁电机的输出力矩来实现反馈控制。

三闭环张紧控制模式的优点在于采用三重保护控制逻辑,有效地避免了输送带在波动情况下张力传递滞后导致的监测不稳定、张力调节滞后的不足。

4 防打滑控制

输送机在运行过程中,若输送带出现张力波动,则极易产生打滑,频繁地打滑不仅会影响输送带的使用寿命,而且会导致物料散料等,严重影响输送机系统的运行稳定性。本文提出了一种新的输送机防打滑控制系统,其利用电子监测设备对输送机驱动滚筒的转速进行实时监测,同时将滚筒转速和对应驱动电机的转速进行对比,若转速超过设定转速的4%时,系统就判定出现了打滑,则立刻激活防打滑控制逻辑,以降低驱动电机的输入电流,同时张紧装置启动,增加输送带的张紧力,直到转速差恢复到安全值以内。

该控制系统的优点在于通过速度差判断是否打滑,能够快速准确地对打滑作出调整,反应速度快、灵敏度高。其防打滑控制策略如图4 所示[5]。

图4 防打滑控制逻辑

5 应用效果分析

以双点驱动输送机为例,将该驱动控制系统按照上述方案进行改造后,节约了人工费用、运行电费节约120 万元/年,输送机系统在运行过程中的故障数量由最初的24.7 次/月降低到了目前的5.8 次/月,平均降低了76.4%,极大地提升了输送机系统的应用稳定性和可靠性,具有极大的应用价值。

6 结论

1)双闭环矢量控制通过监测输送机运行带速和驱动电机的工作电流,实现对输送机运行状态的智能、快速调整。

2)多电机平衡协同控制策略,克服了传统多电机驱动输送机在运行过程中普遍存在的电机功率不平衡、使用寿命低、安全性差的不足。

3)三闭环张紧控制逻辑,有效地避免了输送带在波动情况下张力传递滞后导致的监测不稳定、张力调节滞后的不足。

4)输送机防打滑控制系统,通过速度差判断是否打滑,能够快速准确地对打滑作出调整,反应速度快、灵敏度高。