5G 矿用电机车无人驾驶系统研究

2022-07-07李文宇

李文宇

(西山煤电股份有限公司西铭矿, 山西 太原 030052)

引言

露天矿山受工作面设备多、环境恶劣、工作条件复杂等因素制约无法正常进行开采。无人生产是实现矿山智能化、无人开采的障碍,目前露天矿无人开采的研究还处于起步阶段,这大大降低了生产效率,因此为了提高车辆的运行效率,需要综合考虑各种因素,比如破碎站,等车辆的操作计划路线(如图1 所示)。随着5G、边缘计算、大数据、人工智能等技术的快速发展,露天矿无人驾驶技术实现了突破性发展。云计算的集中处理和远距离传输将导致网络拥塞,数据接收速度不能满足用户的实时需求,尤其是在对延迟敏感的使用场景下。无人驾驶车辆携带的多个传感器不断地收集外界环境的信息,产生大量的数据[1-3]。无人驾驶车辆每隔几秒钟就能产生GB 级的数据,这对车辆本身的计算和存储能力构成了挑战。露天矿无人驾驶对实时数据响应要求很高。相比4G 和Wi-Fi,5G 网络可以为露天矿无人车辆提供更稳定的信号连接。可以利用5G 的高速、低延迟、高可靠性特性,部署制导定位、路径规划、任务调度、运动控制、信息融合等边缘应用。这些应用程序对运行的设备有很高的性能要求,不能在资源有限的移动设备上直接计算。通过计算迁移技术将某些计算复杂的多目标优化算法迁移到资源丰富的边缘或远端云是一种有效的方法。运输电机车运输控制现是以信号、集中、闭塞作为调度指挥系统,司机驾驶电机车按照信号指示运输[4-5]。急需开展5G 矿用电机车无人驾驶系统研究,进而实现煤矿电机车运输智能化、自动化水平,减员增效,并确保电机车运输的安全运行,同时大幅度提升运输效率。

图1 露天矿车辆调度的抽象基本模型

1 5G 无人驾驶控制系统

目前,智能驾驶、无人驾驶普及所面临的最大技术问题就是如何提前且有效地进行障碍物监测,如何能够在监测到障碍物后判断其真实的安全影响,以及如何在各种工况及气候环境下工作。

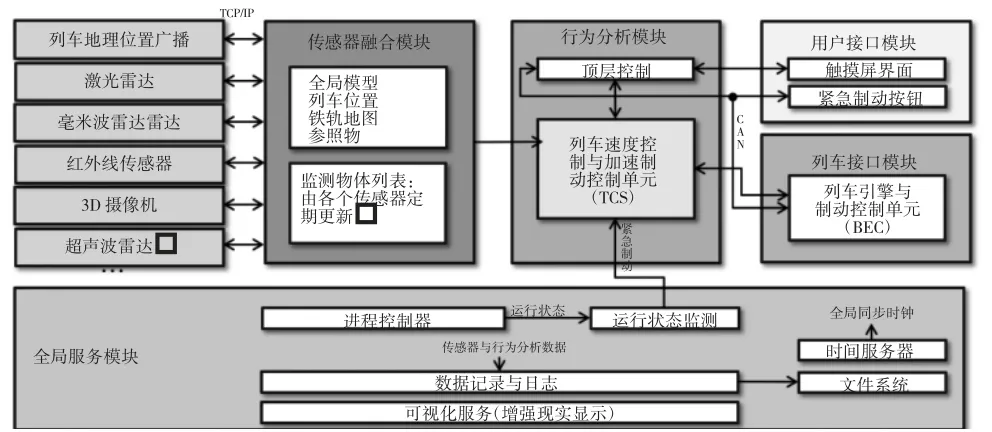

基于各传感器数据(激光雷达数据、毫米波雷达数据、红外线传感器数据、3D 摄像机数据、超声波雷达数据),使用人工智能算法、大数据挖掘技术以及多传感器融合技术,对数据进行提取、精简以及融合,并结合位置信息系统(可获知运行轨道以及运行位置),智能建立对象模型,并通过机器学习,将对象区分为障碍物、参照物和无关物体,同时结合列车界限判断,以及运动状态判断,对比参照物,来建立全局识别模型。

在此全局识别模型框架下,可智能识别是否有障碍物侵入列车运行界限,以及是否有前后车在同轨道运行。并根据障碍物的类型以及前后车的距离,进行智能判断与决策,将决策信号给到列车控制系统。

具体系统框架如下页图2 所示。系统通过各传感器融合的信号,综合5G 人工智能技术,建立实时障碍物数据库,并不断通过优化,为后续提供判断依据,可将不同障碍物进行类型识别,识别距离在200 m,物体大小40 cm×40 cm。

图2 无人驾驶系统操作框架

这种识别对机车的正常运行非常关键,因为轨道上的障碍物种类繁多,有些障碍物其实对列车的安全并不能造成影响,如果是人工司机驾驶,通常是不做出刹车等反应。例如轨道上的羽毛、塑料袋、飘带、气球等比较轻的物体,对列车的运行并不能造成影响,但体积可能超出障碍物报警门限,如果这种状况下频繁报警,将非常影响列车的正常运行,造成不必要的停驶或人工干预。

2 应用效果分析

采用基于5G 和大数据的智能交通调度系统后,无人驾驶车辆速度从10 km/h 提高到30 km/h。该系统不仅改善了矿山的生产工艺,而且缩短了矿山车辆的平均行驶距离,提高了车辆的有效利用率,实现了节能降耗。同时可以保证矿山产品的持续稳定供应,提高矿山效益。

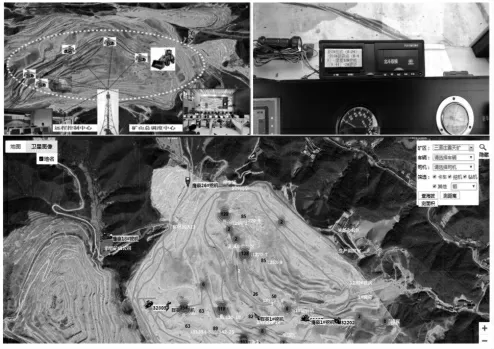

对某露天矿智能矿区无人车智能调度进行优化,如图3 所示,提取必要的参数,如重型汽车单位距离成本、重型汽车平均速度、无人车质量、无人车GPS数据、并得到目标矿品位的卸荷点信息。采用DBCDP-NSGA-II 对多目标智能调度进行优化。

图3 某露天矿智能采区

DBCDP-NSGA-II 的解决方案结果如图4 所示。图4 显示了对卡车调度问题的三个目标进行了优化,并使用DBCDPNSGA-II 求解pareto 最优边界。一些目标之间的趋势更为明显。求解三个目标得到pareto最优前曲面,如图4-1 所示。对于运输成本与总等待时间之间的优化,存在一定的凹优势变化规律,如图4-2 所示。当运输成本降低时,等待时间增加,这与目标函数一致。在现场,等待时间越大,车辆就会被送到同一破碎站和装车点,车辆的等待时间就会增加,运输次数越少,车辆运输成本就越低。这种变化不是线性变化的,它是一种带有微凹形状的曲线变化。对于运输成本与目标坡度偏差之间的优化,如图4-3 可以看出,当运输成本增加时,目标坡度偏差显著增加;从上页4-3 曲线图中可以看出,当运输成本发生微小变化时,坡度偏差是振荡的。因此,这种小形式的变化并不能直接表明优化总等待时间与目标品位偏差之间的两个目标之间的关系,如上页图4-4 所示。当总等待时间减少时,目标坡度偏差呈振荡趋势上升。这种变化趋势可以看作是整体的上升趋势,但是从曲线图上分析,总的等待时间有很小的变化。此时,等级偏差是一个剧烈的趋势,没有向下的趋势,所以这个小范围的变化并不能直接说明两个目标之间的关系。

图4 优化结果

传统的露天矿卡车调度作为矿山生产管理的核心内容,存在车辆排队等待时间长、优化目标单一等问题。5G 和人工智能的快速发展,使得露天矿无人驾驶应用越来越成熟。为提高传统调度模型的运行效率,建立了露天矿无人车多目标调度优化模型。对算法求解进行了研究,并将其应用于某矿山。

建立了露天矿无人车智能运输系统的车辆调度模型。基于无人车GPS 数据、车辆设备信息、生产计划数据等海量数据,以运输成本最小、无人车总排队时间最小、含矿量波动最小为目标函数,建立了露天矿无人驾驶多目标智能车辆调度模型。该模型同时考虑多个目标来规划符合露天矿实际生产的卡车作业路线。结合Pareto 支配、分解和约束支配三种方法的优点,提出了一种分解和约束支配NSGA-II 优化算法(DBCDP-NSGA-II)。统治的排序、帕累托统治排序执行,解决重量和距离向量和解决方案与理想点之间的距离,我们惩罚并严格等级相当于解决方案的权向量的投影和溶液密度,从而保留了可行和不可行的稀疏区域解,提高了种群的收敛性和分布性。综合分析了该算法与其他四种DTLZ 测试函数约束算法的结果。

3 结语

电机车运行完全受控于计算机控制系统,不需要司机;在集控室完全可以掌握全部运输系统的生产情况和电机车精确定位;列车运行完全在控制系统的监视之下运行,更加安全可靠;电机车除遥控装矿环节外,全部自动运行,电机车单体运输效率可以显著提高;表遥控生产,人用下井交接班,增加有效生产时间。以无人驾驶控制系统为骨干线,可以把总降压变电所、水泵房、牵引变电所全部纳入,并传送到地表,更加可靠、合理、经济。