煤矿智能化掘进系统的应用研究

2022-07-07王文忠

王文忠

(山西宁武大运华盛老窑沟煤业有限公司, 山西 忻州 036700)

引言

在我国的能源结构体系中,煤炭资源占据绝对核心的地位。为顺应社会经济发展,我国每年会开采大量煤炭资源,以供人们基本生活和工业生产需要。煤矿开采中掘进机是非常核心和关键的机电装备,其自动化和智能化水平会对煤矿开采过程产生非常重要的影响,通常掘进机的智能化水平越高则煤矿开采效率越高[1]。近年来,我国在煤矿领域的技术水平虽然得到了很大的提升和发展,但不得不承认,与发达国家相比较,我国在掘进机的自动化和智能化水平上仍然存在很大差距,导致设备性能无法得到充分发挥[2]。所以如何提升掘进机的智能化水平是当前我国煤矿领域研究的热点问题。但由于设备智能化控制涉及很多方面的内容,比如机身自主定位、自动截割成型及其控制等,所以在智能化建设方面仍然有很大的提升空间[3]。本文主要以煤矿中经常使用的悬臂式掘进机为对象,从机身定位、定向以及截割定形层面,对智能化控制技术进行研究,将其应用到工程实践中取得了理想的效果,对于提升掘进机的智能化水平具有一定的现实意义。

1 智能化掘进系统的整体方案设计

1.1 掘进机的整体结构

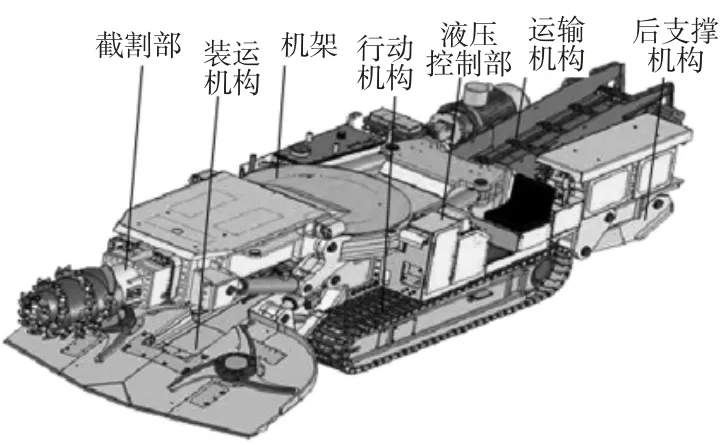

本研究以煤矿中常用的EBZ200 型掘进机为研究对象,如图1 所示为掘进机的主要结构示意图,由图1 可以看出,掘进机是一个非常复杂的机械结构,包含很多类型结构。其中截割部是最关键的构成部分,主要利用该部分对煤岩进行截割,其性能好坏会对整个设备的性能产生决定性的影响,也是智能化控制系统重点控制的对象,主要由回转台、伸缩部、掘进头、液压升降油缸、回转油缸等部分构成[4]。

图1 掘进机整体结构示意图

1.2 智能化掘进系统整体方案

如图2 所示为结合实际情况设计的智能化掘进控制系统整体方案框图。基于压力传感器可以对垂直升降和水平回转油缸的压力进行检测,利用电流传感器对截割电机的电流进行检测,利用位移和角度传感器可对截割臂的角度进行检测。传感器全部基于控制器中的ADC 模块实现与控制器的连接,并将检测结果传入控制器中进行分析,基于这些检测数据可实时掌握掘进机设备的运行状态。控制器与上位机连接,通过网络模块将数据传入上位机中进行储存,利用监控显示屏实时呈现掘进机的工作状态。

图2 智能化掘进控制系统整体方案框图

控制器在比例放大器和比例液压阀的作用下,实现对升降油缸和回转油缸速度及位置的控制,确保掘进头能处在准确的位置上完成掘进工作。控制器通过变频器对截割电机转速进行控制,如果截割的煤岩相对较软,则截割电机转速可适当提高,相反的如果截割煤岩硬度相对较大,则需通过变频器降低电机的输出转速。目标是将电机的截割电流控制在额定电流的90%~95%,防止发生电流过载现象,同时在最大限度上发挥截割电机的功率。

2 主要硬件设施的选型设计

2.1 控制器的选择

智能化掘进控制系统中的控制器选用主从控制模式,其中主控制器选用的是DSP,具体型号为TMS320F2812,辅控制器选用的是CPLD。主控制器主要完成传感器数据的采集、通信以及对各项数据的分析处理,与上位机的连接通信也由主控制器完成。CPLD 属于复杂可编程逻辑器件,特别适合在多I/O引脚和大容量的场合使用,具有编程简单、容易更改程序等优势[5]。本系统中利用CPLD 的目的主要是拓展DSP 主控制器的I/O 引脚,从而提升整个控制器的可拓展性能,便于与其他各项硬件设施的连接。

2.2 数字量输入接口设计

传感器采集得到的均为模拟量信号,需要经过转换电路将其转换成为数字量信号才能够被控制器接收。如图3 所示为控制器数字量接入接口的电路图。由于各种模拟量信号采集得到的多为12 V 的电压,但是控制器最多只能接受3.3 V 的电压信号。因此在设计的电路图中利用光电耦合器件TLP293-4 进行处理,其可以将12 V 的电压信号转变成为3.3 V 的电压信号,以满足控制器的实际使用需要。

图3 数字量输入接口电路图

3 智能化掘进系统的软件流程

为了确保智能化掘进控制系统软件程序编写的方便性,整个软件程序基于模块化思想进行设计与编写,共包括一个主程序和多个子程序。本文主要对主程序进行介绍,如图4 所示为煤矿智能化掘进的基本主程序流程图。由图4 可知,系统开始运行后需要结合实际情况选择合适的断面形状,然后在设备中设置合适的技术参数,再将截割臂调整到初始化的位置。完成上述工作后,开启自动成型控制子程序,对截面进行截割。整个过程中需要对截割电机电流、液压油缸的升降位移和角度等进行实时监测,直到完成整个截割过程。

图4 实时监控界面

图4 煤矿智能化掘进的基本流程图

4 智能化掘进系统的应用情况

将设计的智能化掘进系统应用到EBZ200 型矿用掘进机中,对其各项性能进行现场测试,发现均达到了预期效果。与未使用该系统前相比较,掘进效果有了明显提升,以下从掘进头定位精度和掘进效率两个层面进行详细介绍。

4.1 掘进头定位精度分析

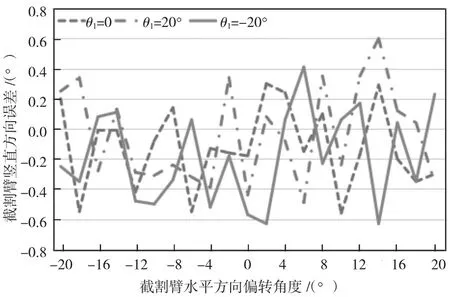

掘进机中对掘进头部位进行精确定位是实现智能化掘进的重要基础和前提。为了检验智能化掘进控制系统对掘进头部位的定位效果,分析了截割臂在竖直方向角度θ1分别处于0°、20°、-20°时,在水平方向(-20°~20°)移动时的定位误差情况,如图5所示为截割臂的定位误差统计结果。从图5 中可以看出,在不同方位掘进机的截割臂定位精度都相对较高,最大误差大约为0.6°。掘进头的精确定位为智能化掘进过程奠定了良好的基础。

图5 截割臂的定位误差分析

4.2 智能化掘进效率分析

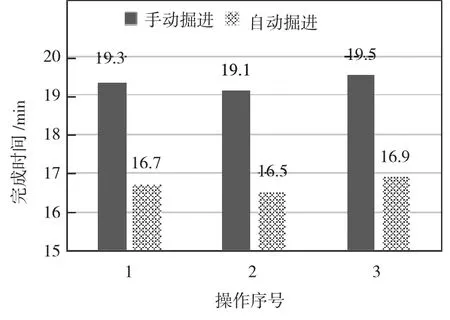

为了分析智能化掘进系统在掘进机中的应用效果,将该系统部署成功后统计了单个截面掘进完成的时间。连续进行了三次操作,记录的时间分别为16.7 min、16.5 min、16.9 min,平均值为16.7 min,如下页图6 所示。为了更好地对比分析,邀请了经验丰富的操作人员在关闭智能化掘进系统情况下,对掘进机设备进行人工操作,统计完成单个截面的时间,结果如下页图6 所示。由图6 可以看出,三次完成的时间分别为19.3 min、19.1 min、19.5 min,平均值为19.3 min。由此可见,通过使用智能化掘进系统,使得设备的运行效率提升了13.47%。另外,由于掘进过程中设备附近的粉尘浓度相对较大,导致操作人员的能见度很低,所以截割质量较差,截面形状误差也很大。基于智能化掘进系统完成的截面质量不管是形状还是尺寸精度都较高,效果非常好,与人工截割方式相比较呈现出了明显的优势。

图6 单个截面完成时间对比