采煤机摇臂部件设计研究

2022-07-07郭强强

郭强强

(山西凌志达煤业有限公司, 山西 长治 046000)

引言

我国煤炭资源储量十分丰富,已探明的煤炭占化石能源的90%以上,煤炭供给对我国国民经济发展、社会持续稳定以及能源安全具有巨大的战略影响。中厚煤层是我国所有煤层覆存形式中占比最大的一种煤,约占煤炭产量的1/2,因此,提高中厚煤层的开采能力对矿井资源高效开采十分重要。采煤机作为我国重要的煤矿开采设备[1-2],主要负责煤块的截落及装运工作,采煤机摇臂作为采煤机关键部件,为滚筒提供动力及截割所需空间,在采煤机工作过程中,由于负载工况的作用,造成采煤机摇臂极易出现断裂、压溃等现象,严重影响采煤机的运行效率[3],因此对采煤机摇臂受力情况进行分析是十分有必要的。

1 采煤机摇臂设计

采煤机的摇臂是采煤机的关键部件,摇臂的作用主要是为滚筒提供工作动力、运动及滚筒割煤所需空间。采煤机截割传动机构是采煤机截煤的关键机构,是将动力传递给滚筒的部件,截割机构主要包括壳体、传动系及附属构件等。在进行煤体截割过程中,为了适应采煤厚度的变化,需要实时对采煤机滚筒的高度进行调节,所以壳体应做成在机身两端固定轴摆动的摇臂。作为采煤机滚筒与机身连接部分,其不仅是截割部传动系统箱体,同时是截割电动机的载体,所以其不仅需要实现转速的传递,同时要具备满足要求的刚度和强度,所以采煤机的摇臂设计对采煤机高效开采十分重要。

2 部件设计

2.1 电动机设计

对采煤机摇臂进行设计,首先对传动系统电动机进行选型,由于采煤机的工况环境较为复杂,在进行电动机选型时,电动机需要满足防爆要求,所以考虑此条件后,选用YBC 系列的隔爆型全封闭水冷式三相异步电动机,选用的电动机具有优越的防爆性能、过载能力及冷却性能,能够满足安全规程要求,适用于煤矿井下的工况。根据尺寸、价格及可靠性等要求,最终选定电机型号为YBC-900G2。该款电机额定功率900 kW,额定电压及额定电流分别为3 300 V 和180 A,电机转速为1 488 r/min,质量为3 200 kg。

2.2 传动组件设计

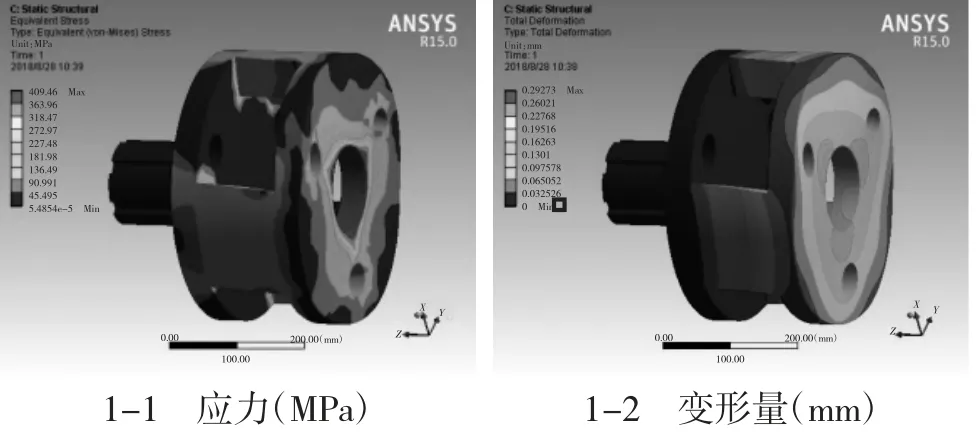

对采煤机摇臂传动组件进行选型设计,传动组件主要包括行星减速器、内喷雾供水装置和离合器。考虑到摇臂壳体内部安装有截割传动系统,所以细化设计可以增强其完整性,对采煤机摇臂行星减速器进行设计。行星减速器由行星轮、内齿圈和太阳轮等组成,在采煤机运行过程中,在功率保持不变、速度降低的同时,会造成部件出现较大的扭矩,极易造成行星架的损坏,可见行星架属于薄弱环节。采用有限元仿真方法对其强度进行校核,首先在三维建模软件Pro/Engineer 和WildFire 中对行星架三维模型进行建立,将建立的模型导入ANSYS Workbench 中,模型采用45 钢,材料的弹性模量为210 GPa、泊松比为0.269、屈服强度为950 MPa、密度为7.85 g/cm3。完成模型参数设定后对其进行网格划分,网格采用20node SOLID95 单元,网格单位外观类似六面体,划分完成共计338 204 个单元和573 867 个节点,完成网格划分后对力进行设置,截割滚筒一端施加截割转矩,在结构的另一端通过花键连接,花键受力面施加相同载荷值,对模型进行求解。应力变形图如图1 所示。

从图1 中可以看出,在模拟云图中,在X、Y、Z 三个方向应力最大值均集中在采煤机摇臂行星架的花键轴末端处,在此位置由于受到两种载荷的叠加作用,使其数值达到最大值,最大值为409.46 MPa。根据所用钢材的许用应力可以计算得出材料的屈服强度为950 MPa,明显大于材料的最大应力值,同时留有一定的安全裕度,所以能够满足材料的强度要求。观察行星架的应变云图可以看出,整体行星架的位移变形量均较小,行星架的变形量最大值仅为0.292 mm,位移变形量的最大值出现在行星架夹板的边缘。行星架能够满足工况运行要求。

图1 行星架应力变形云图

2.3 离合器、喷雾供水装置、壳体设计

2.3.1 离合器

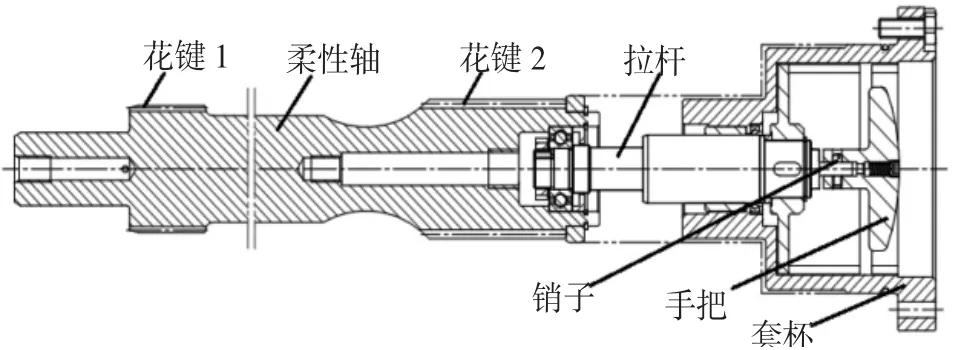

对传动组件离合器进行设计,为保证部件的安装及更换安全性,同时达到控制电动机及滚筒转动的要求,所以摇臂须设置离合机构。离合机构置于两级传动轴间,利用离合器工作,达到啮合与脱离效果。设计的新型离合机构,由柔性轴、拉杆、套杯、小轴承、手把和销子等组成,具体设计示意图如图2 所示。离合机构设置在截割电机的尾部,在柔性轴上布置两处花键。使之实现传动柔性连接,尽量减少滚筒工作时的振动作用,提高稳定性。传动过程离合是靠拉杆动作实现,动作简单易行,避免了火花等事故,能够适应井下恶劣的环境。

图2 离合器示意图

2.3.2 喷雾供水装置

对采煤机内喷雾供水装置进行设计,喷雾冷却水由摇臂水道经过端盖进入密封座,不锈钢管连接密封座,通过不锈钢送水管、滚筒的内喷雾供水口煤壁侧高压软管相互连接,冷却水进入滚筒叶片水道,完成喷雾供水任务。设计的喷雾供水装置,密封性能较好,通过简单的送水就能够完成喷雾功能,满足采煤机喷雾装置的供水要求,在井下恶劣工况下能够保持较好的工作特性。

2.3.3 壳体

对采煤机摇臂壳体进行设计,在进行摇臂壳体设计时需要考虑诸多因素,不仅要考虑内部的传动结构,同时需要考虑工作环境和施工空间等。设计的摇臂壳体结构一般分为4 种,分别为弯摇臂、直摇臂、整体式和分体式。根据设计经验及资料分析后,在确定滚筒直径为2 240 mm。为优化及提升滚筒的装煤效果,壳体采用弯摇臂结构,壳体内部布置截割电动机、轴承、传动齿轮及其他零件,摇臂箱体为整体铸钢件,具有较高的强度。同时为了方便后期的检修,所以箱体的盖板采用分体式,便于实现机器故障检测及维护。壳体设计示意图如图3 所示。

图3 壳体设计示意图

3 结论

1)对采煤机摇臂的工作原理进行研究,同时对采煤机设计要求进行分析,为后续采煤机摇臂部件设计提供一定的依据。

2)对采煤机摇臂行星架的强度进行校核,利用数值模拟软件对其工况下的应力变形云图进行分析,发现行星架的应力及应变均能够满足工况运行要求。

3)对采煤机摇臂传动电动机、离合器、内喷雾供水装置和壳体等进行设计,为采煤机摇臂稳定性的提升提供参考。