1 000 MW燃煤机组脱硝系统网格化喷氨技术研究

2022-07-07侍述成

侍述成

(国能寿光发电有限责任公司,山东 寿光 262714)

0 引言

催化还原脱硝技术目前在大型燃煤机组中应用较为广泛。发电企业需进一步提高脱硝效率,降低NOx等大气污染物排放浓度,以满足低碳环保的要求。目前,NOx的超低排放主要通过增加催化剂层数来实现。在这种情况下,如果仍采用平均化的喷氨策略,烟气中的NOx与NH3很难均匀混合,即使增加催化剂层数,也无法解决氨浓度不均匀的问题。近年来不少学者对SCR(Selective Catalytic Reduction,简称SCR)脱硝技术的喷氨方法进行过专题研究,结果发现,在SCR连接烟道内,导流板的布置、氨的喷入方式和分布等因素都会影响系统中NH3与NOx的混合过程、混合质量,从而影响SCR系统的脱硝效率[1-2]。本文以某1 000 MW机组为例,进行SCR反应区的流场模拟,采取加装静态混合器并优化、细化分区测控、准确预测氨需量等措施,以取得预期脱硝效果,达到精准喷氨控制的目的。

1 设备概况

某电厂2号机组为国产1 000 MW超超临界机组,锅炉为∏型炉,设有尿素溶解系统、热解炉及两侧SCR反应器。尿素溶解系统为两台机组共用,每台机组配置一台热解炉,尿素溶液在热解炉内由高温一次风进行热解,形成高温NH3,喷入两侧SCR反应区对烟气进行脱硝处理。烟气污染排放浓度设计值分别为:烟尘小于 3 mg∕m3,SO2小于 10 mg∕m3,NOx小于27 mg∕m3。按照环保领跑的管理理念,2号机组运行中烟气污染物排放浓度标准为:烟尘小于1 mg∕m3,SO2小于 10 mg∕m3,NOx小于 20 mg∕m3。依据山东省环保管理要求,此排放标准产生的经济效益十分可观。但在此低浓度的排放标准下,脱硝系统喷氨不均匀造成喷氨量较大,氨逃逸多,形成的硫酸氢氨堵塞空气预热器,使烟气侧压差高达1.9 kPa,影响了机组的稳定运行。在此条件下,对脱硝系统进行优化改造十分必要,开展网格化喷氨设计是有效措施之一。

2 网格化喷氨设计思路

网格化喷氨设计思路是在锅炉SCR反应器区域进行氨量配比优化,从而在提高脱硝性能的基础上,最大程度降低NH3的逃逸量。优化的前提是SCR反应器区域的烟气和NOx流场均匀,这样才能更容易实现网格化喷氨优化。网格化喷氨需完成3方面的设计:一是针对反应器出口设计准确的测量系统,将反应器流场分为几部分,每部分出入口均进行取样测量,得到准确的NOx含量、氨逃逸量、O2含量等数据,以准确计算烟气脱硝效率;二是选择先进的控制算法,根据SCR出入口的测量数据进行计算,使用预测、前馈等控制方法优化喷氨量;三是完成喷氨量分配执行器的布置,总的氨气流量调门和网格化对应配置的多个调门相互联动,以达到网格化精准喷氨的目的。

3 网格化喷氨设计内容

3.1 SCR出入口测量系统

3.1.1 NOx多点同步测量

超低排放标准要求出口NOx浓度小于27 mg∕m3,并具有较高的测量精度。当前应用较多的测量技术是化学发光法。化学发光法是分子发光光谱分析法中的一类,主要依据化学检测体系中待测物浓度与体系的化学发光强度在一定条件下呈线性定量关系的原理,利用仪器对体系的化学发光强度进行检测,从而确定待测物含量,对低浓度介质的测定有较高的准确性。

SCR出口采用稀释法进行取样。烟气稀释采样法与化学发光法相结合,具有不用除水、系统简单的优势,可降低故障停运概率和维护成本,测量系统更稳定可靠,尤其适合超低排放后的NOx测量。分区测量系统在同一烟道截面布置多个烟道网格取样点,同一烟道截面取样点共用一台分析仪,保证了分析数据的可比性和工程造价的经济性。分区测量系统根据流场分布规律,单点精确定位,采用独立的防腐耐磨采样枪,采样系统充分考虑了防堵、伴热、便于拆装,同时设置单点独立吹扫,杜绝多点混合取样、进气量不均、个别管堵塞等情况的发生。

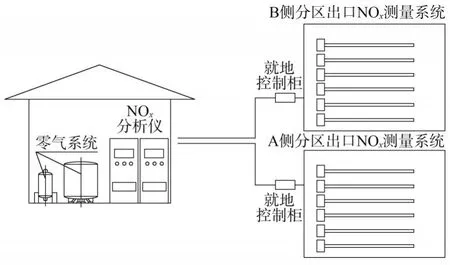

NOx多点分区同步测量的关键是实现对SCR出口截面多分区的测量取样同步,确保测量结果为同一截面同一时刻的数据。锅炉两侧烟道分别配置一套测量仪表系统、一套预处理和轮测切换装置,每侧烟道划分为6个网格区域,每个网格区域设一个取样探头,抽取的烟气经预处理和轮测切换装置后送入测量仪表系统。分区测量系统示意图如图1所示。

图1 分区测量系统示意图

3.1.2 氨逃逸检测

氨逃逸检测采用可调谐半导体激光吸收光谱测量技术,取样方式采用原位取样。将测量腔安装在烟道内部,在烟道截面方向均匀取样,采样路径仅为2.0 cm,测量腔采用特殊材料内衬以消除氨气吸附作用。这既可保证取样时温度和烟气成分不变,又可保证光路具有较高的稳定性,而且设备安装方便、维护量小、运行可靠、易于检修。

3.2 控制算法

3.2.1 主回路的前馈预测控制算法

脱硝系统出口NOx浓度的常规测量存在较大的滞后性,使得控制回路无法适应脱硝过程非线性和快时变的特点。系统优化时需要采用先进的预测控制技术,针对不同负荷工况,结合入口NOx含量、O2含量、烟气流量、风量、煤量等数据,建立相对准确的氨需量预测模型,避免出口NOx含量测量滞后导致调节系统震荡。

3.2.2 基于历史数据分析的网格化喷氨均衡控制算法

网格化喷氨均衡控制算法综合出口NOx的实时测量值和历史数据,在确保满足环保要求的NOx排放量的前提下,将氨逃逸率在线测量数据引入喷氨优化控制系统中,形成基于氨逃逸精确测量的脱硝闭环校正控制,在满足超低排放标准的基础上,最大限度降低氨逃逸率。

3.2.3 优化控制逻辑

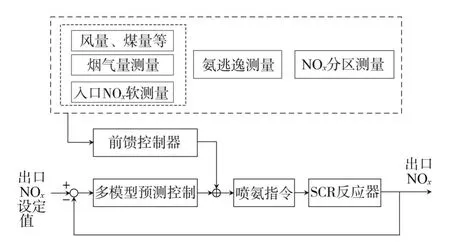

将预测的入口NOx含量与烟气流量、O2含量、出口NOx含量、氨逃逸量结合,作为喷氨前馈的重要参数,参与到喷氨总量的闭环控制中,同时用氨逃逸量对主回路进行校正。此外,采用竞争型的神经网络学习算法实时校正上述动态补偿算法中的各项特性参数,使得整个系统始终处于在线学习和寻优的状态,控制性能平稳地逼近最优目标[3]。喷氨总量控制系统原理图如图2所示。图中的风量、煤量等参数引用DCS系统数据,烟气流量、氨逃逸量、NOx分区含量、入口NOx含量为优化后控制系统的测量数据。

图2 喷氨总量控制系统原理图

4 流场和NOx浓度场模拟

4.1 流场现状

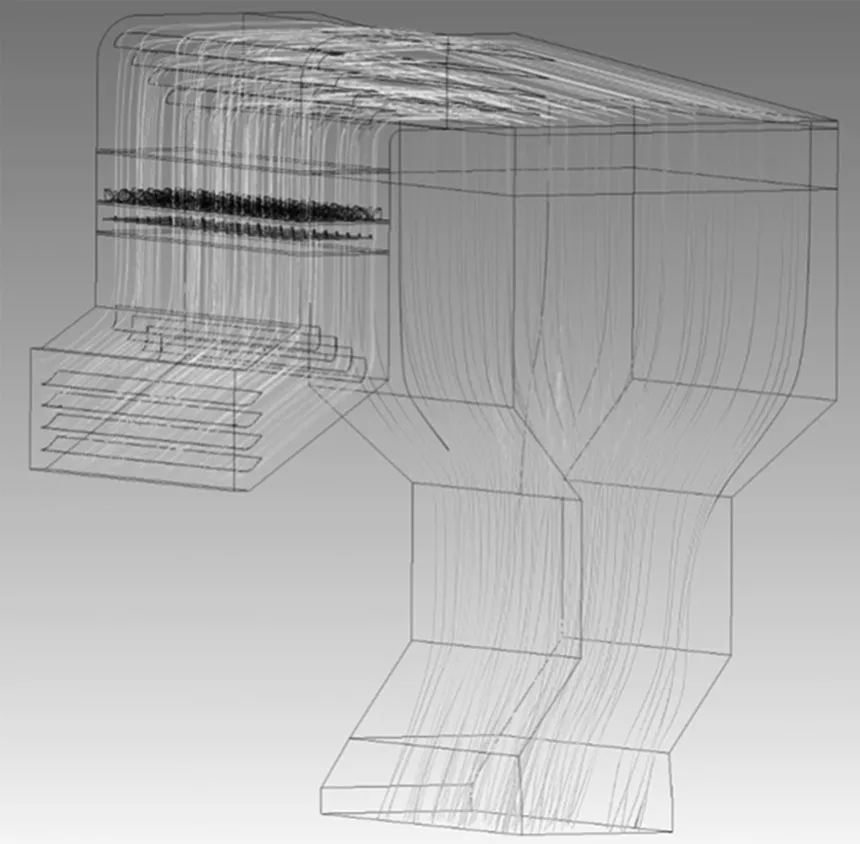

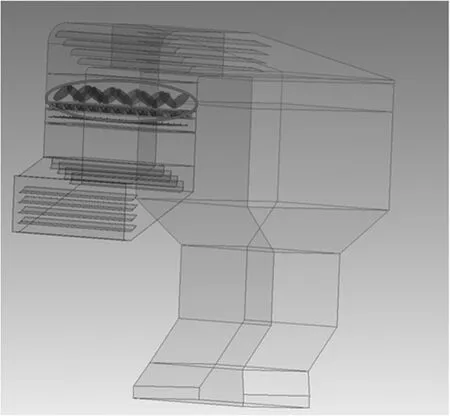

对SCR系统原型进行CFD(Computational Fluid Dynamics,简称CFD)模拟计算,考虑到SCR两侧的对称性,仅对单侧反应器进行计算[4]。对原型进行1∶1建模,计算均匀入口条件90%工况下流场情况。该工况下SCR系统流线分布示意图如图3所示,由图3可见,整个系统流线比较规整,无明显回流区。第一层催化剂前气流速度与竖直方向夹角为4.13°,满足技术指标要求。

图3 SCR原型流线分布示意图

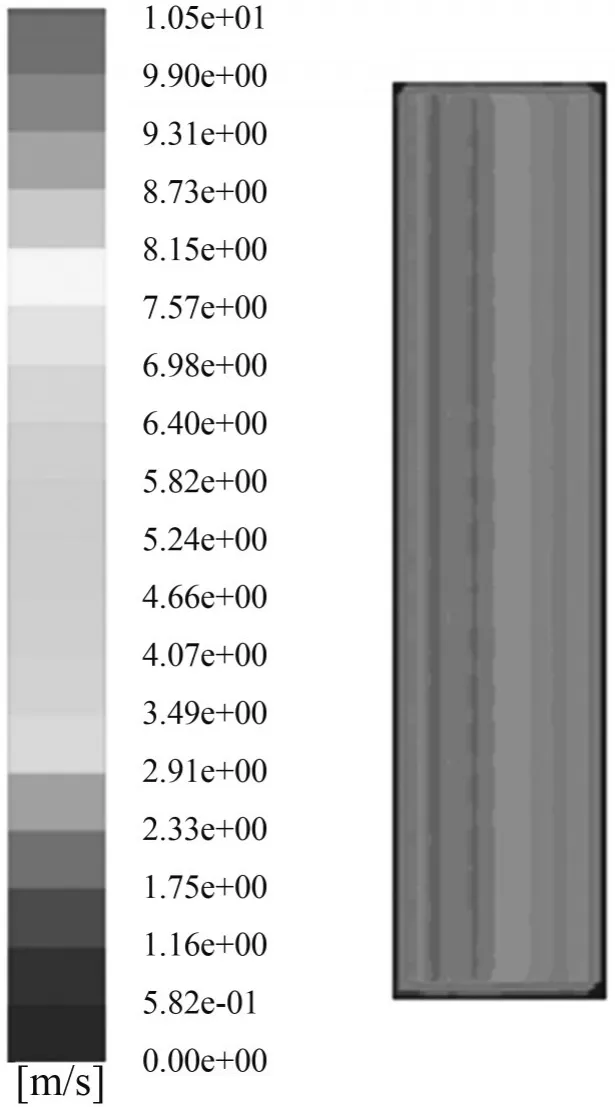

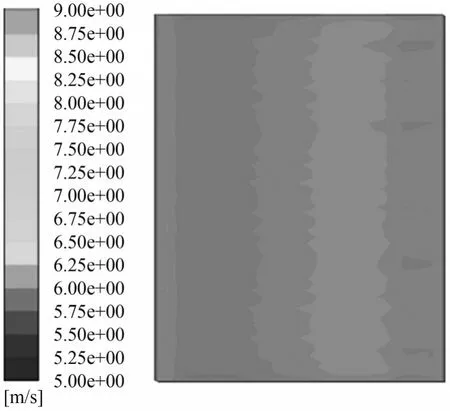

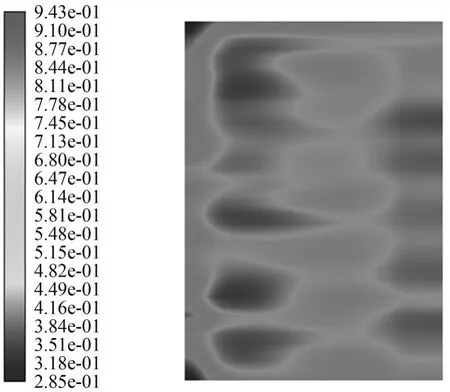

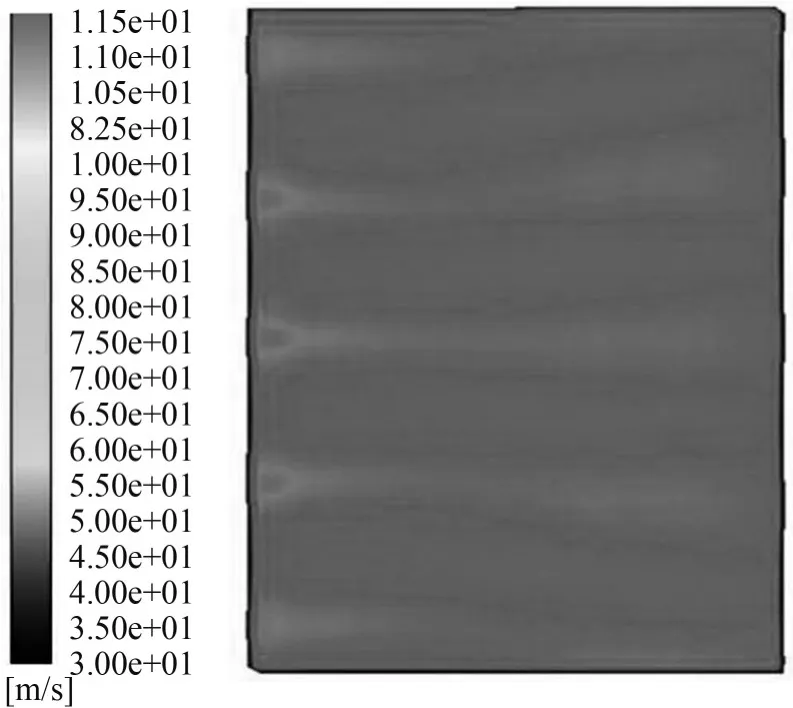

喷氨格栅前截面处的气流速度分布图如图4所示,其中上下、左右分别为宽度、深度方向。由图4可见,在SCR系统入口导流板与烟道共同作用下,喷氨格栅前截面处的气流沿深度方向呈现明显的分层效果,靠近炉膛方向气流速度较高。SCR反应器首层催化剂前截面处的气流速度分布图如图5所示,经计算得到此截面上气流速度相对标准偏差为3.05%,满足JB∕T 12131—2015《燃煤烟气净化SCR脱硝流场模拟试验技术规范》的要求。氨氮摩尔比分布图如图6所示,经计算其相对标准偏差为9.68%,大于5%,不满足流场要求。

图4 喷氨格栅前截面气流速度分布图

图5 首层催化剂前截面气流速度分布图

图6 首层催化剂前截面氨氮摩尔比分布图

4.2 流场均衡调整方案

根据NOx入口和出口浓度偏差、气流速度偏差等数据,采用CFD模拟技术,提出相应的调整方案,即加装混合器,以提高喷氨格栅前NOx含量和气流速度分布的均匀性[5]。在此基础上,改变喷氨支管自动调门开度,使喷入的氨浓度与对应区域的NOx浓度相匹配,实现NOx的高效脱除和氨浓度的有效控制[6-7]。

根据计算结果改造烟道内部结构,在喷氨格栅下游原有的一组小尺寸静态混合器上方增加一组大尺寸圆形静态混合器,布置18个直径为1.8 m的圆盘形钢板,烟道新增静态混合器示意图如图7所示。

图7 烟道新增静态混合器示意图

4.3 模拟试验结果

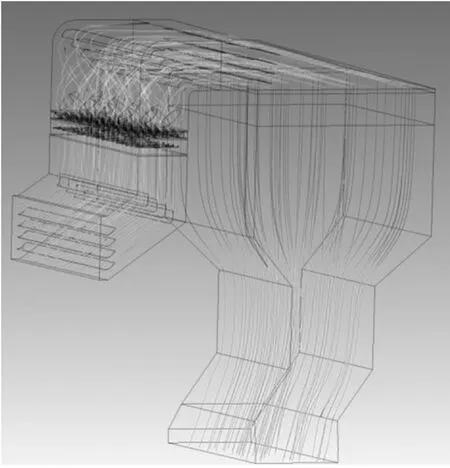

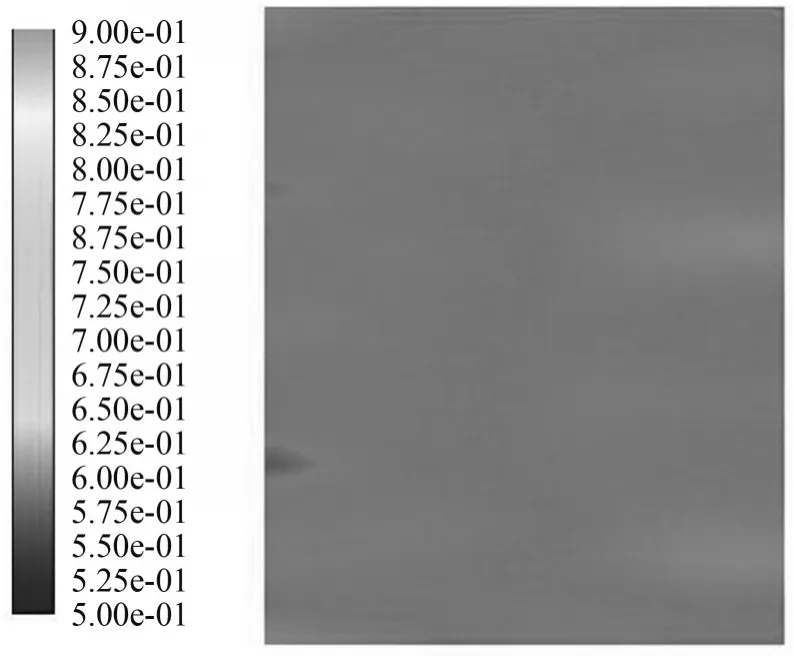

SCR系统改造后,利用CFD模拟技术对其结构进行模拟计算,结果如图8、图9和图10所示,首层催化剂前截面气流速度相对标准偏差为2.95%,氨氮摩尔比相对标准偏差为2.81%,首层催化剂前截面气流速度与竖直方向夹角为2.57°,均满足流场要求。

图8 改造后SCR流线分布示意图

图9 改造后首层催化剂前截面气流速度分布图

图10 改造后首层催化剂前截面氨氮摩尔比分布图

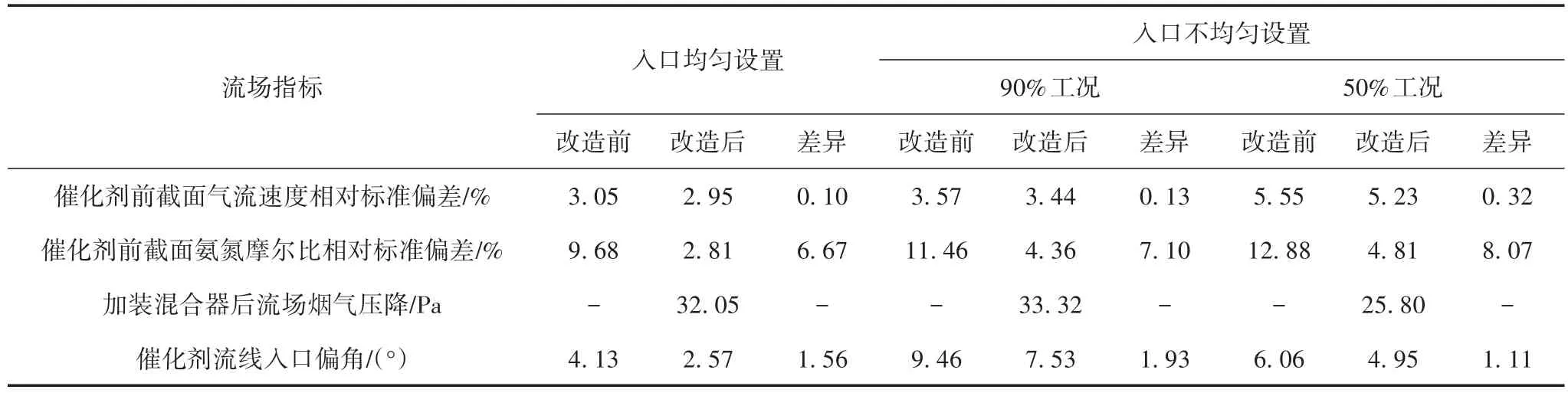

在SCR脱硝系统入口均匀条件下,对改造前后的参数进行对比,在SCR脱硝系统入口不均匀条件下,对改造前后不同工况下的参数进行对比,结果如表1所示。由表1可见,改造方案满足流场要求,且能适应不同负荷工况。

表1 改造前后参数对比

5 结语

随着环保要求的提高,燃煤机组面临的环保压力越来越大,针对NOx排放量的标准也在提高,脱硝技术需不断改进。SCR反应区的流场优化,精准喷氨的优化,都是当前研究的重要方向,本文针对某1 000 MW燃煤机组开展网格化喷氨技术研究,在改造烟气流场的基础上,对氨需量进行预测计算,结合出口NOx含量的准确测量,提高脱硝效率,降低NOx排放量和氨逃逸量,解决氨逃逸量大导致的空预器堵塞等问题。