固溶时间对UNS N10276 焊管组织和性能的影响

2022-07-07张望成李强黄聪曾宪山

张望成,李强,黄聪,曾宪山

(湖南湘投金天新材料有限公司,湖南 益阳 413000)

UNS N10276 是在镍基体中加入Mo、Cr 和W 等合金元素组成的镍基合金,在各类酸、碱性的苛刻腐蚀条件下具备良好的耐腐蚀性能,被广泛应用于石油化工、烟气脱硫和环保水处理等领域[1-3]。

镍基合金焊管的壁厚均匀,同心度好,且生产成本及环保优势明显,因此,镍基合金焊管的使用范围正在进一步扩大。但由于UNS N10276 镍基合金中含有较高的Mo、Cr 等合金元素,使得其在焊接过程中容易发生元素偏析,形成金属间化合物和其他微观组织的变化[3-7],最终影响镍基合金焊管的耐腐蚀性能,因此可以进行固溶处理来改善焊管的耐腐蚀性能[8-9]。目前N10276 镍基合金的相关研究较多,而针对直缝焊管组织、力学性能和耐腐蚀性能的研究不多。本文以冷轧态带卷,经冷弯成型和非熔化极钨极氩弧焊制备UNS N10276 直缝焊管为研究对象,在1 150 ℃进行8~30 min 的固溶处理。以探明不同固溶处理保温时间对其组织演变规律和性能的影响。

1 试验材料与方法

以冷轧带卷为原材料制备的UNS N10276 焊管为试验材料,其化学成分如表1 所列。从规格为Φ50.8 mm×1.5 mm 的焊管上连续按顺序截取长度为400 mm 的试样4 个,并编号为1#、2#、3#、4#。利用ZKQF-4-13 型箱式真空气氛电阻炉对编号为2#、3#和4#的3 个试样分别进行固溶处理,试样随炉升温,升温速率为20 ℃/min,固溶温度均为1 150 ℃,固溶时间设定为8、15、30 min。固溶结束后,将试样快速风冷至室温,避免在550~950 ℃的敏化区间[10-11]停留。

采用XJZ-6A 型光学显微镜,CMT5105 型电子万能试验机和Wolpert402MVA 型自动转塔显微维氏硬度计,分别对上述4 个不同状态的试样进行组织观察,拉伸性能和硬度检测。在上述焊管的焊缝位置分别截取片状样品,先进行机械研磨和抛光,再放入丙酮溶液中进行超声波清洗去除表面油脂和污物,按ASTM G28—2015 标准中A 方法对试样进行24 h 晶间腐蚀试验。

2 试验结果与讨论

2.1 固溶时间对UNS N10276 焊管组织的影响

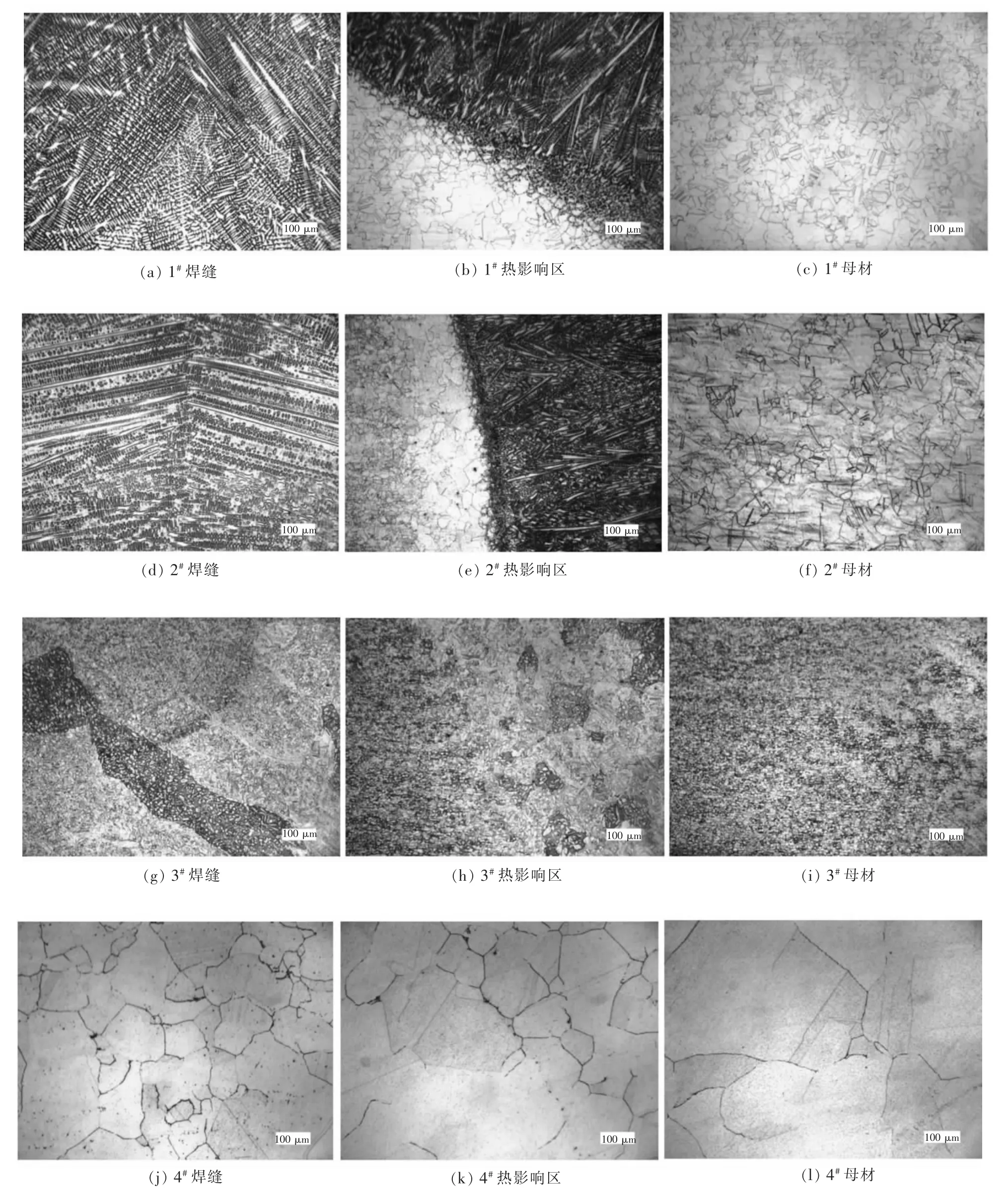

图1 所示为上述4 个UNS N10276 焊管试样焊缝、热影响区和母材的显微组织。从图1(a)—图1(f)可以看出,1#和2#试样不同区域内的对应组织一致,焊管的焊缝区域为等轴枝晶状的铸态奥氏体组织;而母材组织为等轴奥氏体并伴随有明显的退火孪晶[12-13],这可能与该合金具有层错能较低的面心立方晶体结构有关[14];在交界处,熔化的焊缝与母材组织的分界线明显,且由于焊接热输入的影响,使得靠近焊缝熔合区的部分母材奥氏体晶粒出现了成倍的长大。对比1#、2#试样的显微组织可知,虽然2#试样在1 150 ℃经过了8 min 的固溶处理,但由于固溶时间不够长,试样各区域未发生再结晶。

从图1(g)—图1(i)3#试样的显微组织可以看出,经1 150 ℃,15 min 的固溶处理后,试样的各区域组织发生了明显的变化,焊缝熔合区不再是枝晶状的铸态组织,而是通过再结晶形成了等轴组织,且晶粒较为细小;焊管母材同样发生了再结晶,原来的退火孪晶组织消失,被细小等轴晶粒取代;焊缝熔合区和母材仍存在一定的分界线,但因组织差异减小,分界线变得不明显。

从图1(j)—图1(l)4#试样的显微组织可以看出,经1 150 ℃,30 min 的固溶处理后,试样的焊缝熔合区和母材晶粒因为固溶处理时间的增加,再结晶后晶粒长大非常明显,这可能是由于第二相溶解后失去对晶粒长大的抑制作用[15-17];同时焊缝融合区和母材组织分界线消失。

图1 不同状态下UNS N10276 焊管不同区域内的显微组织Fig.1 Microstructure of the UNS N10276 welded tube in different areas under different states

2.2 固溶时间对UNS N10276 焊管力学性能的影响

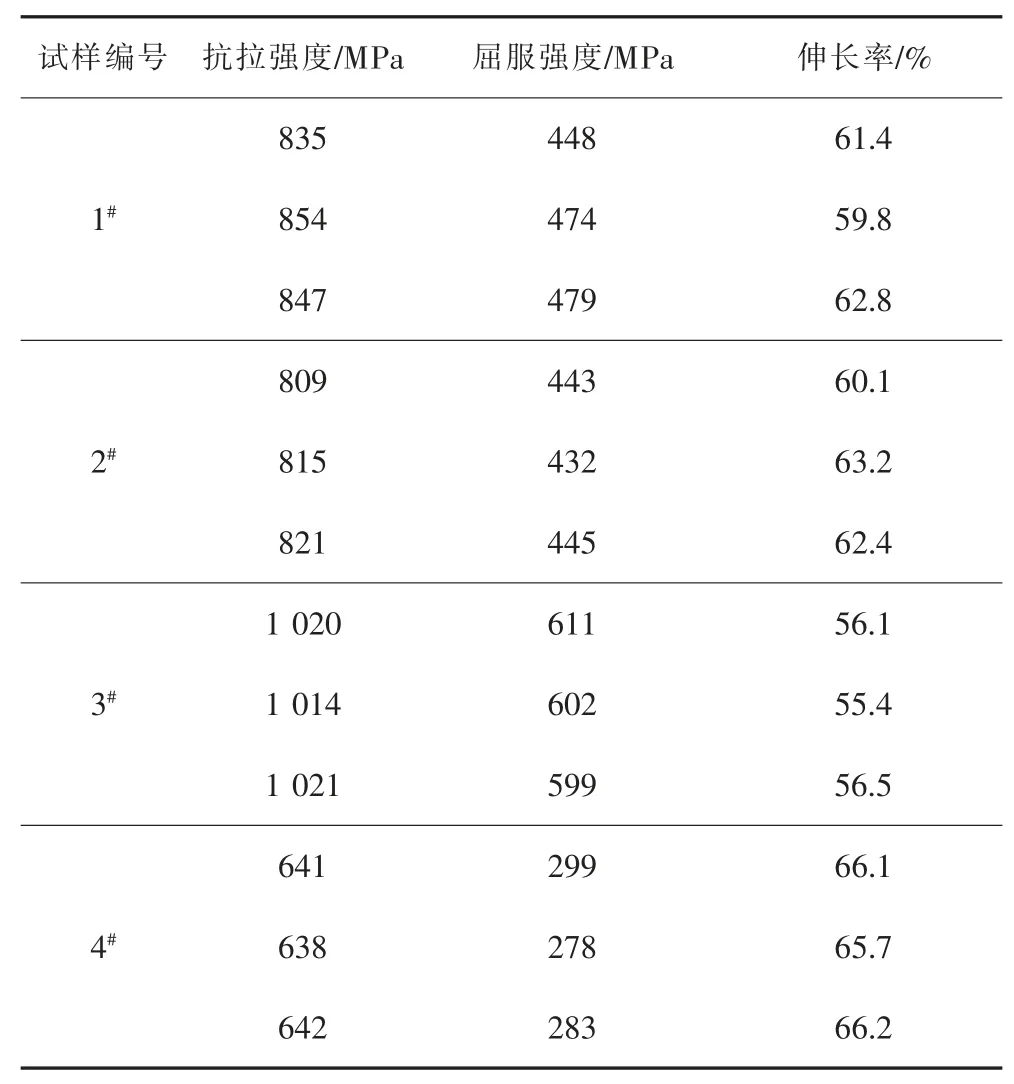

表2 所列为4 个UNS N10276 焊管试样的拉伸性能,由表2 可知,不同状态下的焊管性能差异明显试样,2#试样经过1 150 ℃,8 min 固溶处理后的强度较1#试样未经固溶处理的略微下降;当固溶时间增加至15 min,3#试样的强度出现明显的上升,超过了1 000 MPa;当固溶时间继续增加至30 min,4#试样的强度明显下降,且低于未固溶处理的1#试样的强度。

表2 不同状态下UNS N10276 焊管的拉伸性能Table 2 Tensile properties of the UNS N10276 welded tube under different states

经8 min 的固溶处理后,试样显微组织未发生明显的变化,此时处于回愎阶段,可能是组织内一部分缺陷消除,强度略微下降,但仍存在大量空位、位错等缺陷[14],所以强度未明显降低;当固溶时间增加至15 min,试样发生了再结晶,且晶粒细小,约为12~20 μm;由于晶界长度的大量增加对位错运动的阻碍增加,出现强度明显升高的现象;当固溶时间继续增加至30 min,在此过程中,试样组织完成再结晶且由于保温时间长,晶粒长大明显,出现强度下降[18],相较于未经固溶处理的原始组织,孪晶界消失,组织内部缺陷减少,导致经1 150 ℃、30 min 固溶处理试样强度低于未经固溶处理的试样。

图2 所示为不同条件下试样不同位置的硬度情况,从图2 中可以看出,试样的整体硬度分布呈“W”形,焊缝与母材的硬度较高,而热影响区的硬度较低。硬度的变化趋势与强度的变化趋势一致,固溶处理8 min 后,试样硬度降低;固溶时间增加至15 min时,试样硬度上升明显,各位置硬度均超过未进行固溶处理试样,最高HV 硬度达276;当固溶时间继续增加至30 min,此时试样的HV 硬度最低,约为180,可能由于长时间的固溶处理后组织差异减小,成分微观偏析消除[19],出现试样各位置硬度接近的现象。

图2 不同状态下UNS N10276 焊管不同区域内的硬度Fig.2 Hardness of the UNS N10276 welded tube in different areas under different states

2.3 固溶时间对UNS N10276 焊管晶间腐蚀性能的影响

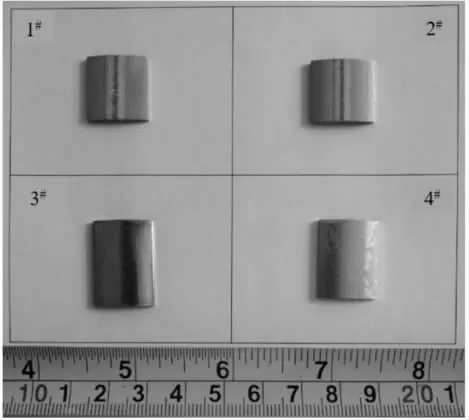

图3 所示为各试样按ASTM G28 标准A 方法进行晶间腐蚀试验后试样的形貌,从图3 中可以看出,经晶间腐蚀试验后,试样出现了不同程度的腐蚀,1#、2#试样出现了明显的腐蚀,且焊缝的减薄程度大于母材;4#试样同样出现了一定程度的腐蚀,但焊缝与母材的腐蚀程度差异减小;而3#试样未发生肉眼可见的腐蚀,表面仍较为光亮。

图3 晶间腐蚀后试样形貌Fig.3 Specimen morphology after intergranular corrosion

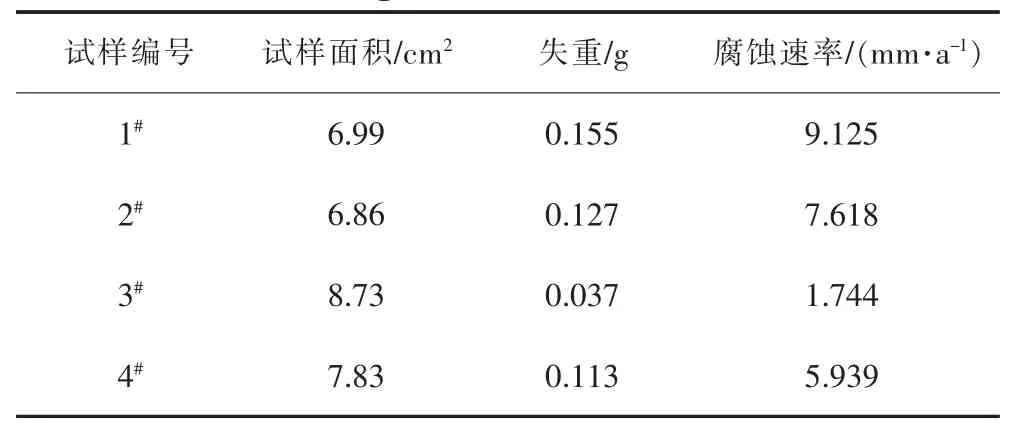

表3 所列为不同试样的晶间腐蚀试验结果,由表3 可知,腐蚀速率结果与试样的腐蚀形貌呈现的腐蚀程度相对应,固溶处理提高UNS N10276 焊管焊缝的耐晶间腐蚀性能。1#未固溶试样的腐蚀速率达9.125 mm/a;3#固溶15 min 试样的耐腐蚀性能最好,腐蚀速率仅为1.744 mm/a,优于固溶处理8 min的2#试样和固溶处理30 min 的4#试样。其原因可能是固溶处理能重新溶解UNS N10276 焊管在制备过程中析出的碳化物或金属间化合物,消除成分偏析,提高耐晶间腐蚀性能[20],而固溶处理30 min 后试样耐腐蚀性能反而降低,可能是因为固溶时间过长,部分晶粒异常长大造成耐腐蚀性能下降。

表3 晶间腐蚀试样结果Table 3 Intergranular corrosion test results

3 结论

1)当固溶时间为15 min 时,焊管焊缝与母材组织由于再结晶的原因,两者之间组织差异变小,此时焊管组织晶粒细小,约为12~20 μm。

2)焊管的强度和硬度随着固溶时间的增加,先下降后上升,然后再下降。当固溶时间为15 min 时,焊管的强度和硬度最高。

3)固溶处理能提升焊管的耐晶间腐蚀性能,焊管的晶间腐蚀速率随固溶时间的增加先减小后增加。当固溶时间为15 min 时,焊管晶间腐蚀速率最小,仅为1.744 mm/a。

4)为获得综合性能良好的UNS N10276 焊管,可以采用1 150 ℃,保温15 min 的固溶处理工艺。