高比表面碳基催化剂的制备及乙醇制乙烯性能

2022-07-07牛培蓉陈旭松吴耀韦昭洲熊德元

牛培蓉,陈旭松,吴耀,韦昭洲,熊德元*,2

(1.广西大学化学化工学院, 广西南宁530004;2.广西石化资源加工及过程强化技术重点实验室, 广西南宁530004)

0 引言

石油作为不可再生资源储量有限,探索新的能源替代石油资源的任务具有十分重要的战略意义。乙醇制备乙烯的工艺有时可作为石油资源制烯烃工艺的一种补充,对于乙醇制烯烃(ethanol to olefin,ETO)技术的研究工作主要聚焦于两方面:一是在生产技术方面需要开发过程耦合一体化的工艺技术,提高能源利用效率;二是在催化剂开发方面降低催化剂成本和反应条件,提升热稳定性,使生物乙醇制乙烯工业生产路线的经济效益能够与当前石油裂解制乙烯的收益持平或更胜一筹[1]。已有研究证明磷酸活化生物质材料得到的生物质碳基催化剂对于2-正丙醇[2]和2-正丁醇[3]的脱水反应展现出较好的催化活性,但对于碳基催化剂催化乙醇脱水制乙烯的相关报道较少。本文采用水热法对桉木木屑进行处理,通过磷酸活化、无氧炭化制备得到一系列生物质碳基催化剂,对催化剂进行结构表征,并测试了其乙醇脱水制乙烯的催化性能。

1 实验

1.1 试剂和仪器

CH3CH2OH、H3PO4、CH2Cl2、CH3(CH2)3OH、HCl、NaOH等均为分析纯试剂。

催化剂的形貌特征使用(Phenom Pro)扫描电镜(SEM)进行分析,在电压5.0 kV下扫描不同催化剂的形貌特征;采用株式会社理学公司的(SMARTLAB3KW)的X射线衍射仪对样品的微观结构进行表征,X射线光管为CuKα,扫描范围5°~80°,扫描速度为8(°)/min;催化剂的孔径特征使用N2吸附脱附比表面分析仪(Quantachrome, USA)进行分析,相对压力P/P0为0.99,于-196 ℃的高纯液氮氛围中进行N2吸附脱附实验;傅立叶变换红外(FT-IR)光谱由PerkinElmer Frontier光谱仪(美国PE公司)进行测试,扫描KBr为背景,扫描范围 4 000~500 cm-1;催化剂的酸性和酸度通过氨程序升温脱附(NH3-TPD)实验进行分析,实验过程在配有RGA200残留气体检测器的U型石英管反应器中进行。

1.2 HPC催化剂制备

将干燥桉树木屑和去离子水置于带有聚四氟乙烯内衬的水热反应釜中进行水热处理后使用磷酸浸渍,浸渍后在管式炉中炭化,炭化结束得到的生物质材料通过去离子水洗涤至滤液pH=7并干燥,收集黑色粉末得到HPC-z催化剂(z为炭化温度),所有催化剂均经过研磨、粉碎以及过筛(30目)以保证碳基催化剂的粒径保持一致。此外,采用同炭化温度未经过水热处理的PC-600催化剂与HPC系列催化剂进行对比实验,除无水热处理步骤外,PC-600与HPC-600催化剂的制备过程一致。经排水集气法测试得到碳基催化剂粉末(HPC-400、HPC-600、HPC-800)堆积密度分别为0.24、0.22、0.19 kg/dm3。

1.3 催化性能评价

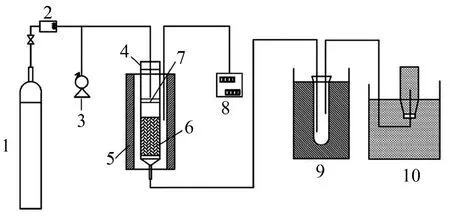

在自行设计加工的固定床微反应器中进行催化乙醇制乙烯反应,评价催化剂性能并考察该反应的最优工艺参数。该反应系统主要由冷凝器、电加热套、注射泵,和石英管(管长380 mm,内径为10 mm)构成,催化实验装置图如图1所示。操作如下:首先将适量石英棉置于石英管底部用来固定催化剂,称取0.3 g催化剂装填进石英管中,之后将适量石英棉放于催化剂上方约10 mm的位置;设置升温程序,在常温下以10 ℃/min的速度升温至指定温度;将装填好的石英管放入立式管式炉中,以40 mL/min的速度通入氮气,在反应前通气10 min干燥催化剂。待温度稳定后,启动进料泵将原料乙醇以指定的速度注入石英管与催化剂接触,反应得到的液体产物通过处于低温冷凝装置中的试管收集,采用排水集气法收集气体产物。

1.N2钢瓶,2.流量控制器,3.注射泵,4.石英管反应器,5.管式加热炉,6.催化剂,7.石英棉,8.程序升温,9.恒温冷凝装置,10.排水集气装置

1.4 乙醇转化率、产物选择性计算

在催化乙醇裂解制乙烯反应中,以乙醇转化率和乙烯选择性为指标评价催化剂的催化性能,乙醇转化率和乙烯选择性的计算方法如下:

(1)

(2)

(3)

式中:CON为乙醇转化率;SE、Sp分别为乙烯选择性、丙烯选择性;n1为原料乙醇的物质的量,mol;n2为产物中乙醇的物质的量,mol;nE为产物中乙烯的物质的量,mol;nP为产物中丙烯的物质的量,mol;nTotal为所有产物的物质的量,mol。

2 结果与讨论

2.1 催化剂表征

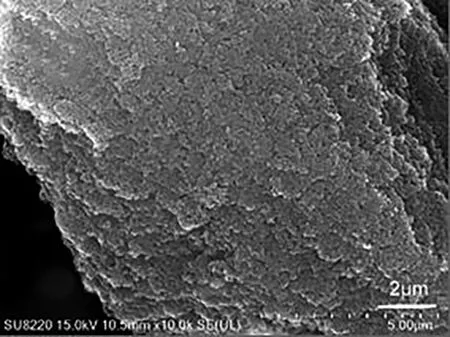

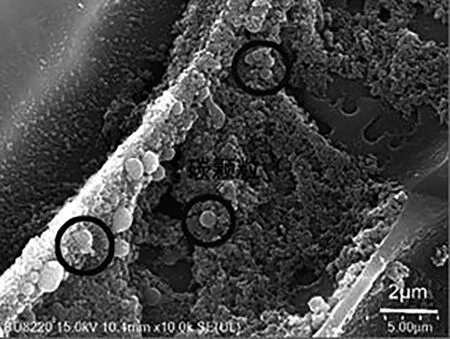

2.1.1 扫描电镜(SEM)

图2所示为不同催化剂的SEM图像。从图中可看出PC-600表面较为致密,HPC-600表面粗糙度加剧,且明显观察到桉木表面出现大量的碳颗粒附着,导致催化剂比表面积增加;此外可看到生物质原本的结构在经过600 ℃高温炭化后未出现明显塌陷或分解,表明催化剂本身结构热稳定性良好,同时碳颗粒稳定地附着在材料表面增加表面的粗糙度为后续催化过程及保障催化性能提供了材料支撑。

(a) PC-600 (b) PC-600

图3 不同催化剂的XRD谱图Fig.3 XRD patterns of different catalysts

2.1.2 X射线衍射(XRD)

图3所示为催化剂的XRD图谱,样品均在2θ为23°、44°处显示出2个主要的衍射峰,分别归属于石墨碳的(002)和(101)界面特征衍射峰,这2处峰的出现表明材料中有不定型结构和石墨化结构。通常在200 ℃之前,浸渍过磷酸的纤维原料在热处理过程中会显著发生芳构化,引起芳构化发生的原因是磷酸催化脱水,酸催化脱水在纤维素、半纤维素炭化的过程中会引发进一步的芳构化和芳环稠和,从而形成类石墨基本微晶。炭化温度从400~800 ℃的进一步升高该衍射峰逐渐变窄,可能是因为有序石墨结构的增加。

2.1.3 N2-吸附脱附(BET)

不同催化剂的N2-吸附脱附曲线如图4所示图,从图中可看出N2吸附量随着相对压力的升高出现明显上升趋势,样品在P/P0=0.4~1.0间出现回滞环,其中未经过水热反应处理的样品尤为明显,滞后环在P/P0=0.4的位置出现闭合,可推断样品中存在较小的介孔;PC-600相比其余3种样品具有较大的回滞环及较高的最大氮气吸附量,表明PC-600存在更大比例的介孔结构,且经过水热反应处理的PC-600拥有更加均匀分布的孔道结构。

不同催化剂的孔径分布如图5所示。样品的孔径从小到大顺序排列:HPC-400、HPC-800、HPC-600、PC-600。催化剂的孔结构特征在表1中列出,催化剂具有较高的比表面积,均大于1 000 m2/g,这归因于自身发达的孔隙结构;相比PC-600,水热处理后的样品具有更大的比表面积和孔容。随着温度的升高,催化剂比表面积和孔容从小到大顺序排列:HPC-400、HPC-600、HPC-800,比表面积和孔容分别从1 658 m2/g、1.183 cm3/g增大至1 980 m2/g、1.446 cm3/g,可能归因于高温导致含磷化合物挥发时离开材料产生新的通道[4],一些含磷组分也会发生部分气化反应,如磷酸在高温下分解产生的P2O5会导致催化剂形成新的微孔以及现有孔隙扩大,最终导致微孔孔体积的增加[5]。

图4 不同催化剂的N2吸附-脱附曲线Fig.4 N2 adsorption-desorption curves of different catalysts

图5 不同催化剂的孔径分布Fig.5 Diagram of pore size distribution of different catalysts

表1 催化剂的孔结构特征Tab.1 Textural properties of the catalysts

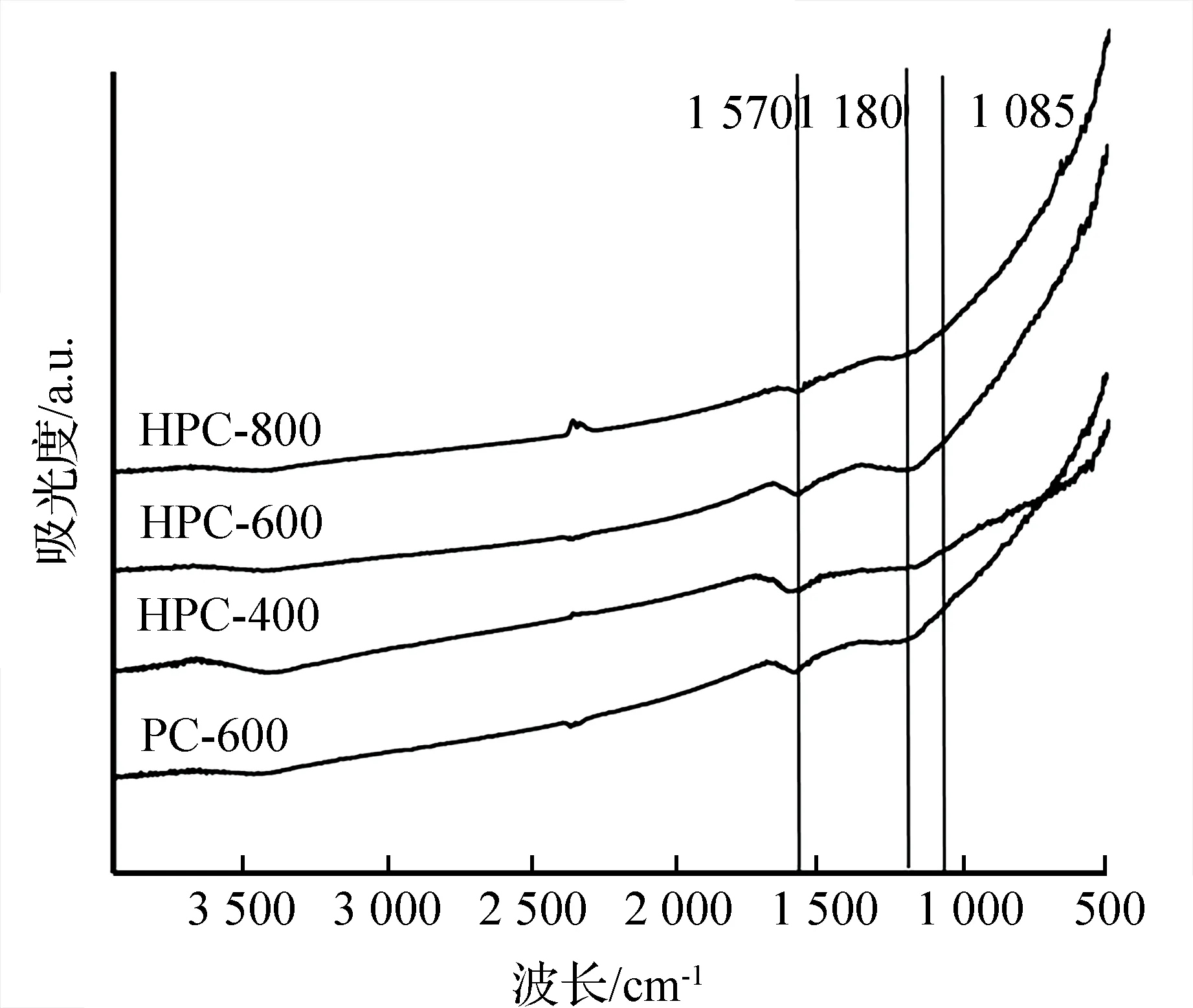

2.1.4 傅里叶红外光谱(FT-IR)

图6 不同浸渍浓度催化剂的傅里叶变换红外光谱Fig.6 FT-IR spectroscopy of catalysts with different impregnation concentrations

图6所示为不同浸渍浓度催化剂的傅里叶变换红外光谱,样品均在1 085、1 180、1 570 cm-1处出现特征峰,其中在1 085 cm-1处的特征峰可能是磷酸酯中的P+—O-[6]和聚磷酸盐中P—O—P链的对称振动引起的[7];1 180 cm-1的特征峰在酸、醇、酚、醚和酯中归因于C—O延伸,这是磷酸活化生物质的共同特征[8-9],在磷酸活化生物质中是磷酸盐或者多聚磷酸盐形成的P—O伸缩振动,表明磷酸基成功介入生物炭材料中[5]。含磷化合物在温度低于200 ℃时可与纤维素侧链形成酯键[10],纤维素磷酸峰在4个样品中均出现,表明水热处理不会影响所得催化剂的官能团特征。在1 570 cm-1处的特征峰属于木质素芳香环拉伸振动峰[11],木质素决定植物生物质的机械强度大小,表明4种催化剂的支撑结构稳定未遭到破坏。

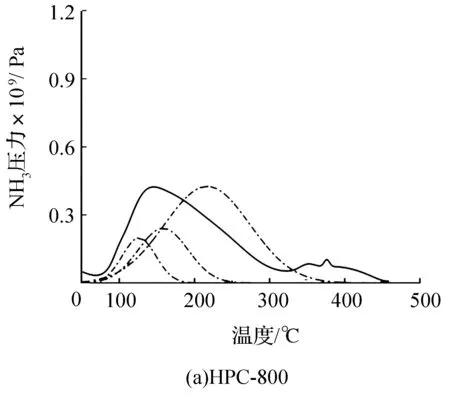

2.1.5 NH3程序升温脱附(NH3-TPD)

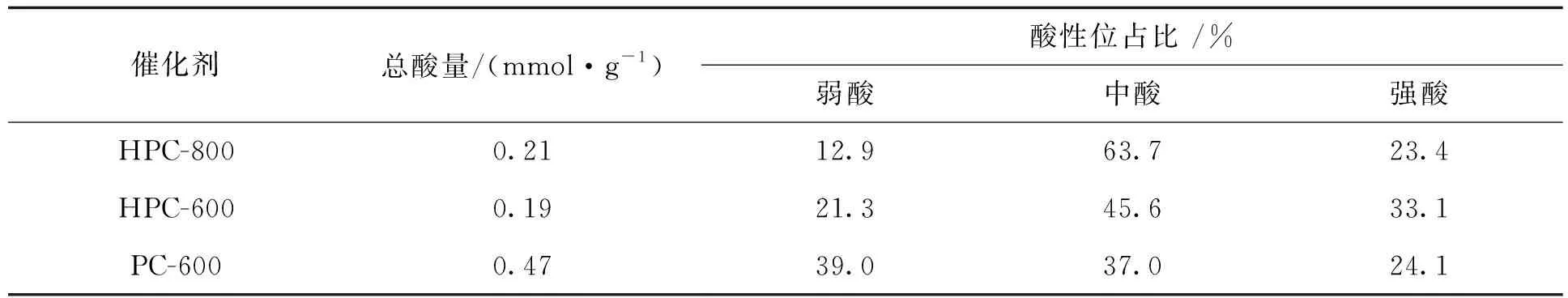

图7为不同催化剂的NH3-TPD曲线,在50~170、170~260、260~400 ℃ 3个温度区域出现的峰分别归属于催化剂的弱酸、中强酸和强酸脱附峰[12]。通常生物质碳基催化剂表面的—OH基团会导致50~170 ℃弱酸峰的出现,250 ℃左右的中强酸脱附峰归因于—COOH基团,羧基酸酐和/或内酯基团导致强酸脱附峰的出现。催化剂的酸量和酸强度分布结果见表2,可由表2看出催化剂总酸量从大到小的顺序为PC-600、HPC-800、HPC-600的顺序排列,经过水热处理后样品的中强酸和强酸的酸度比例增高,弱酸比例下降。HPC-600相比HPC-800弱酸和中强酸酸位增多,强酸酸位减少,根据乙醇生成乙烯的转化机理推测,在反应初期乙醇分子首先被化学吸附在催化剂的活性位点上生成乙烯碳正离子,然后转化为乙烯,催化剂的强酸位点会占据主导地位促进乙烯的产生,但随着酸强度的升高,会倾向于发生氢转移反应导致产生芳烃类物种,副产物增多,最终导致积炭沉积催化剂失活,可推测HPC-600相比HPC-800有更高的乙烯选择性,但也可能会更快产生积炭失活。

表2 催化剂的酸量和酸强度分布Tab.2 Acidity and strength distribution of catalysts

图7 不同催化剂的NH3-TPD曲线Fig.7 NH3-TPD patterns of the different catalysts

2.2 催化剂在乙醇制乙烯中的性能

2.2.1 不同炭化温度催化剂的催化性能

使用不同炭化温度的催化剂在N2氛围中进行乙醇脱水反应,反应温度250~450 ℃,重时空速4.5 h-1,不同催化剂在不同反应温度下的催化性能如图8所示。在较低反应温度250 ℃时催化剂的乙醇转化率在80%左右,随着温度上升,乙醇转化率展现出先升高后平缓的趋势,在较低温度(< 350 ℃)时,乙醇易发生脱水反应生成乙醚,或者发生部分裂解,烷基链消除和长链烃的裂解都会产生乙烯[13]。这2种反应都为吸热反应,导致乙醇转化率逐渐升高,当温度持续上升,反应产生中间体的速度大于其消耗速度,产生积炭覆盖催化剂的酸性位点[14],乙醇分子的活化受到限制,此时乙烯选择性受到影响,这也就是随着温度升高乙烯选择性略微降低的原因。3种催化剂的乙醇转化率均高于80%,其中HPC-600的乙醇转化率最高,350 ℃时的乙醇转化率最高可达到99.60%,400 ℃、450 ℃时乙醇转化率几乎保持一致;催化剂的乙烯选择性均高于75%,HPC-600有最高的乙烯选择性,可达到100%。

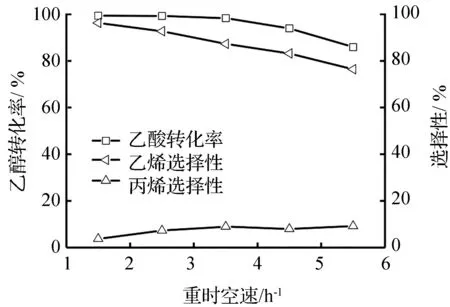

2.2.2 重时空速对催化性能的影响

在反应温度350 ℃时,选用HPC-600考察不同重时空速对于催化性能的影响,重时空速分别为1.5、2.5、3.5、4.5、5.5 h-1,不同重时空速下的催化性能如图9所示。可以看出催化活性随着重时空速的增大展现出先平缓后降低的趋势,当重时空速为1.5 h-1时,乙醇转化率和乙烯选择性分别为99.35%、96.27%,重时空速升高至5.5 h-1时,乙醇转化率和乙烯选择性分别降低至85.92%、76.40%,相应的丙烯选择性从3.74%升高至23.60%,重时空速为3.5 h-1时,乙醇转化率为98.31%,乙烯和丙烯选择性分别为87.29%、8.94%。在较低空速乙醇有足够的时间在反应器中与催化剂接触生成乙烯等产物;而重时空速升高会导致反应物在催化剂床层停留时间缩短,原料与催化剂活性位点接触反应时间减少,导致乙醇不完全转化生成副产品。基于本实验结果及考虑到工业生产的成本,确定WHSV为3.5 h-1为后续催化实验的最佳工艺条件。

2.2.3 原料乙醇浓度对催化性能的影响

采用以下浓度乙醇溶液为原料:20%,40%,60%,80%,99.8%,在WHSV为3.5 h-1,反应温度350 ℃的条件下进行单次反应考察不同浓度乙醇对催化性能的影响,不同乙醇浓度对应的催化性能如图10所示。从图中可观察到以不同浓度乙醇为原料时乙醇转化率未出现明显变化,均保持在95%以上;乙烯选择性随着乙醇浓度的变化也相差不大,原料为纯乙醇时乙烯选择性为93.35%,丙烯选择性6.65%,当乙醇浓度为20%时乙烯选择性为100%,原料中含有的水分未明显影响催化性能,这与此前报道HZSM-5分子筛催化剂的结果有所不同[15],该报道显示乙醇和其他含氧化合物在HZSM-5分子筛催化剂上的转化率随着原料含水量的升高反而下降,原因可能是水在催化剂酸性位点上的竞争性吸附,而这种影响未在HPC碳基催化剂上发生,对实际工业生产中以从生物质发酵得到的粗乙醇原料代替石油原料的选择具有参考意义。

图9 不同重时空速下的催化性能Fig.9 Catalytic performance at different WHSV

图10 不同乙醇浓度对应的催化性能Fig.10 Catalytic performance of different ethanol concentration

2.2.4 水蒸气氛围中催化性能

考虑到实际生产需要,采用水蒸气氛围代替氮气氛围进行催化乙醇脱水实验,探讨HPC-600在两种氛围中催化活性的异同,为做直观对比,将前文HPC-600在氮气氛围中的稳定性测试一并绘入图中,如图11、12所示。

图11 催化剂在不同氛围中的乙醇转化率随循环次数的变化Fig.11 Ethanol conversion with cycle numbers over catalysts in different atmosphere

图12 催化剂在不同氛围中的乙烯选择性随循环次数的变化Fig.12 Ethylene selectivity with cycle numbers over catalysts in different atmosphere

图11展示了催化剂在不同氛围中的乙醇转化率随着循环次数的变化,HPC-600在连续进行2次反应后乙醇转化率出现明显下降,从初始单程转化率100%经过10次循环试验后降低至17.96%,乙烯选择性均未出现明显变化,但HPC-600在水蒸气氛围中的乙醇转化率降低速率比在氮气氛围中的略慢,表明在水蒸气氛围中可有效提高催化剂的稳定性;相比同类型碳基催化剂应用于乙醇脱水反应中的研究工作[11],本文中采用桉木制备的高比表面HPC-600的乙醇转化率下降较慢。图12为催化剂在不同氛围中的乙烯选择性随循环次数的变化,从图中可看出HPC-600的乙烯选择性随着循环次数的增加保持稳定的趋势,在经过10次反应后乙烯选择性仍然保持在97%以上。

3 结论

对生物质桉木进行水热处理再磷酸活化炭化获得了高比表面积的HPC催化剂,未经水热处理的PC-600催化剂比表面积为1 325 m2/g,经水热处理后的HPC-600的比表面积明显提高至1 748 m2/g;随着炭化温度的上升,HPC的比表面积和孔容也随之增大。表征结果显示含磷基团被成功引入到碳材料中,HPC催化剂的总酸量降低,中强酸和强酸的酸度比例增高,弱酸比例下降。N2氛围中的实验结果表明,HPC-600催化剂在最佳反应温度350 ℃时获得最高乙醇转化率99.60%,乙烯选择性100%;在最佳重时空速3.5 h-1时,乙醇转化率为98.31%,乙烯和丙烯选择性分别为87.29%、8.94%,且在水蒸气氛围中的催化稳定性较氮气氛围中优异。高比表面生物质碳基催化剂因其制备步骤简单、性能较佳的特点,在乙醇制乙烯工艺中具有参考意义。