铝离子电池电解液的研究进展

2022-07-07周丽敏

方 亮,张 凯,周丽敏

(1韩国东国大学能源与材料与工程学院,韩国首尔 04620;2南开大学化学学院,先进能源材料化学教育部重点实验室,新能源转化与存储交叉科学中心,天津 300071;3韩国高丽大学材料科学与工程学院,韩国首尔 02841;4温州大学化学与材料工程学院,浙江温州 325035)

针对气候变化和环境污染问题,世界各国均采用相应措施减排温室气体。2020年9月22日在第七十五届联合国大会上,习近平主席宣布中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和。在十三届全国人大四次会议上,碳达峰、碳中和的目标也被首次写入政府工作报告中,使得安全高效、清洁低碳的能源体系构建更加紧迫。考虑到大多数可再生能源具有间歇性和波动性,若要获得不间断的电力,电化学储能装置显得至关重要。锂离子电池自20世纪90年代已实现商业化,且目前电化学储能器件以锂离子电池为主[1-3]。然而,锂的丰度与锂资源高昂的成本,使得锂离子电池的持续发展与应用受到限制。此外,锂离子电池使用的碳酸酯类电解液可燃,容易发生安全事故。因此,探究后锂离子化学电池体系来替代或者补充锂离子电池势在必行[4-5]。金属铝负极因采用三电子的转移具有高的理论体积比容量和质量比容量(8040 mA·h/cm3和2980 mA·h/g),且铝金属具有储量丰富(地壳中含量位列第三)、价格低廉、安全性好等优点,使得可充铝离子电池引起了人们的广泛关注[6-8]。

铝离子电池是基于铝金属负极,储铝正极和离子液体电解液的电池体系。高电荷密度的三价铝离子作为客体离子,导致其嵌入晶格受到强的排斥力引发离子扩散困难以及与主体材料晶格中的阴离子之间形成强的静电作用力,进一步造成正极材料的晶格畸变、结构坍塌等问题,产生较差的循环稳定性[9-11]。目前大部分研究都致力于储铝正极材料的改性和优化,而电解液作为电池工作的重要组成部分,铝离子电池的发展同样离不开电解液的性能参数。目前铝离子电池常用的咪唑基离子液体电解液存在一系列问题,如湿度敏感、成本高昂、腐蚀性、界面不稳定等。相对于锂离子电池,铝离子电池在能量密度、生产成本方面均需共同努力突破,才有可能加速其实际应用进程。本文拟针对目前解决铝离子电池电解液这些问题的策略进行归纳总结。首先,深入理解铝离子电池的工作原理与离子液体电解液的挑战;其次,对存在问题的解决方案进行详细介绍;最后,对铝离子电池电解液未来的研究方向进行展望与剖析。本文的归纳总结分析将会为铝离子电池电解液的深度研究提供理论指导,对未来铝离子电池的发展具有重要借鉴意义。

1 离子液体电解液的优势与挑战

离子液体类似物,通常也称为深共晶溶剂,是由强Lewis 酸性金属卤化物和Lewis 碱性配体混合而成。由于离子液体具有优异的电化学和物理性质,且环境污染小,受到了研究者们的青睐。不同于锂离子电池中锂离子作为电荷转移载体,铝离子电池所用的离子液体电解液是由AlCl3和酰胺配体(尿素或乙酰胺等)衍生的,体系中的离子是通过AlCl3(Al2Cl6单元)的异裂作用生成AlCl4−阴离子和[AlCl2·(配体)n]+阳离子,后者贡献还原性铝的沉积。常见离子液体电解液的制备是将氯化铝粉末(99.99%)缓慢加入氯化-1-乙基-3-甲基咪唑盐([EMIm]Cl)(98%)中,二者的摩尔质量比为1.3[10]。室温下,该离子液体通过酸碱中和反应生成AlCl4−,既作为电解质,又作为客体离子的来源。以石墨作为储铝正极为例[10],在充放电过程中,负极一侧的AlCl4−与铝离子反应生成Al2Cl7−以及放电过程中的电子。正极一侧的AlCl4−在石墨层之间进行嵌入。放电时,Al2Cl7−阴离子在电极/电解液界面进行解离生成AlCl4−与铝离子。同时,AlCl4−从石墨层间脱出。

离子液体具有低毒不燃的特性,开发这类电解液会将电池的安全危害和环境影响降至最低。此外,离子液体还具有低蒸气压、高电导率和宽电化学窗口。这些优势结合离子液体的可逆铝沉积溶解性质,使得离子液体适用于能量储存[6]。然而,在大多数情况下离子液体的制备需要耗费很高的成本,这就增加了电池的生产成本并阻碍了铝离子电池的进一步商业化。此外,离子液体具有湿度敏感性,造成其存储环境对水含量的要求极其严格。

对不同集流体应用在铝离子电池中的安全工作窗口研究结果表明,碳纸、镍、钛、铂和钼金属在咪唑基离子液体中发生电化学氧化的起始点分别为0.5 V、1.0 V、1.2 V、1.8 V和1.8 V(vs.Al3+/Al)[12]。铂和钼金属均呈现初始氧化电压约为1.8 V,且在2.0 V和2.4 V下快速氧化。虽然铂和钼金属被认为是电化学稳定的集流体适合实际应用,但当离子液体中有痕量水的情况下,钼集流体在工作电压范围内仍会发生轻微的副作用(微量氧化)。因此,当离子液体应用在扣式电池中,其弱酸性的特点会腐蚀正负极电池壳以及不锈钢钢网。在组装铝离子电池时,我们会选择工作电压窗口较宽的Mo箔作为集流体并控制电解液的用量,保证在电化学反应过程中离子液体电解液不触碰电池壳。若采用软包电池组装,就不存在电池壳被离子液体电解液腐蚀的问题。

此外,离子液体电解液中产生气体,引起不稳定内部界面并造成电荷转移问题。总之,铝离子电池离子液体电解液存在以下几个关键问题,包括湿度敏感性、电池壳腐蚀性,成本高昂、不稳定界面等(图1)。这些不足势必会限制铝离子电池在大规模储能中的实际应用。

图1 铝离子电池离子液体电解液的优势与不足总结Fig.1 Advantages and disadvantages of ionic liquid electrolyte for aluminum ion batteries

2 铝离子电池电解液的发展

由于铝金属表面存在氧化膜,使得铝离子电池可逆电极电位降低,即电池电压远低于理论值。因此,早期关于铝金属作为负极的努力没有被成功应用在电池产品中。此外,表层氧化膜还导致“延迟作用”现象,即当电路闭合时,电池达到其最大工作电压的时间延迟。采用熔融盐或其他非水介质作为电解液,则铝表面不会形成氧化膜,铝离子还可以从非水介质电解液中进行电沉积,这种电解液适用于可充铝离子电池的开发。在2011 年,Jayaprakash 等[13]采用V2O5纳米线作为正极,1-乙基-3-甲基咪唑氯化物[[EMIm]Cl[图2(a)]]与氯化铝得到的离子液体作为电解液,实现了首圈放电容量305 mA·h/g,且20次循环后仍有273 mA·h/g的稳定电化学性能。后期研究进一步证明,该体系中的容量并不是源自V2O5的储铝容量,而是归因于电解液与电池壳的副反应。

图2 离子液体电解液碱性配体的分子结构Fig.2 Molecular structure diagram of basic ligand in ionic liquid electrolytes

直到2015年,Dai课题组[10]以三维石墨泡沫为正极,结合不易燃的离子液体电解液开发了一种具有高倍率容量的铝离子电池。该体系的放电电压稳定在2 V 左右,比容量为70 mA·h/g,库仑效率为98%。此外,石墨正极能够实现快速阴离子插层和扩散,在电流密度4000 mA/g(相当于3000 W/kg)下,即充电时间约为1 min,石墨正极能够承受7500 次以上的循环而不发生容量衰减。该铝离子电池是通过铝负极的电化学沉积溶解以及氯铝酸盐阴离子在石墨层中的嵌入/脱出进行稳定循环。基于阴离子的嵌入脱出机制,大量关于铝离子电池正极材料,尤其是碳纳米卷、碳纳米管、碳纳米笼以及改性的石墨烯等碳材料的报道相继涌现[14-17]。在此基础上,电解液作为电池体系的重要组成部分,同样需要引起高度重视。目前铝离子电池中常用的电解液是[EMIm]Cl 基离子液体电解液,但其实际应用受到了高成本、腐蚀性、湿度敏感、不稳定界面等问题的限制。下文总结近年来对该[EMIm]Cl基离子液体电解液的改性以及新型电解液体系开发的一系列研究工作。

2.1 离子液体

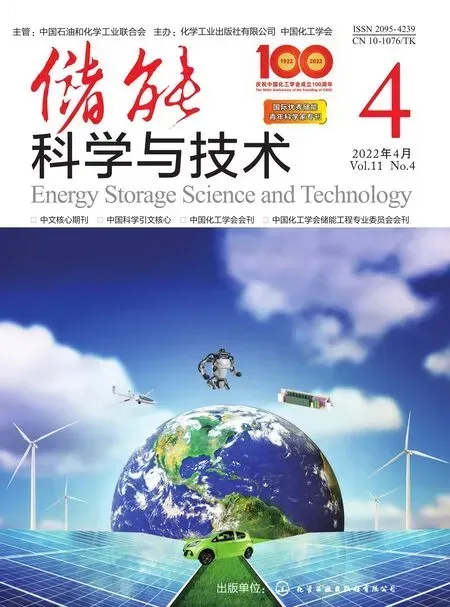

大多数情况下,离子液体电解液的制备成本都很高,发展廉价、高性能的铝沉积溶解电解液是铝离子电池实现商业化的前提。离子液体通常是由强路易斯酸性金属卤化物和路易斯碱性配体混合而成。由AlCl3和尿素[图2(b)]以1.3∶1的摩尔比混合得到的离子液体类似物电解液,价格仅为[EMIm]Cl/AlCl3的1/50,且更环保[18]。该电解液应用在AlII石墨电池中,呈现出1.9 V和1.5 V的放电电压平台(平均放电电压1.73 V)[图3(a)]。在电流密度100 mA/g下表现出73 mA·h/g 的正极比容量,180 圈的循环内保持>99%的库仑效率[图3(b)]。拉曼测试和核磁表征得到,AlCl3/尿素电解液中(AlCl3过量)存在AlCl4−、Al2Cl7−和[AlCl2·(尿素)n]+三种离子。其中,铝沉积是通过两条途径进行,包括Al2Cl7−阴离子和[AlCl2·(尿素)n]+阳离子。该电解液为高性能、低成本的铝离子电池探究提供了新思路。由于AlCl3/尿素作为铝离子电池电解液具有较高的黏度和较低的导电性/离子性,使得电池体系的倍率容量明显低于基于[EMIm]Cl基的电池系统,需要进一步改进。为了提升电解液的电导率,在该体系中引入少量[EMIm]Cl。当2,3,5,6-四酞氨基-1,4-苯醌(TPB)作为储铝正极时[19],采用该尿素电解液组装的AlIITPB电池在250圈循环之后仍有高达175 mA·h/g 的容量[图3(c)]。另外,在AlCl3/尿素电解液基础上,加入己内酰胺(CPL)能够明显提高铝离子电池的截止电压和初始放电电压[21]。在5 A/g 的电流密度下,商业化的石墨在该AlCl3/尿素/CPL电解液中展现出151 mA·h/g的比容量,3000 次循环后仍保持132 mA·h/g 的容量与98%的库仑效率。

图3 (a)在电流密度100 mA/g,以AlCl3/尿素摩尔比1.3为电解液的AlII石墨电池在第20圈的充放电曲线;(b)在电流密度变化后,保持100 mA/g的电流密度和2.2~1 V的电压窗口充放电至180圈的循环稳定性测试[18];(c)在电流密度100 mA/g,以AlCl3/尿素/[EMIm]Cl为电解液的AlIITPB电池250圈的长循环性能[19];(d)在电流密度100 mA/g,以MWCNT/S为正极和AlCl3/尿素为电解液的Al-S电池在不同圈数的充放电曲线[20]Fig.3 (a)Galvanostatic charge/discharge curve of AlIIgraphite cells using AlCl3/urea mole ratio 1.3 electrolyte at 20th cycle and 100 mA/g;(b)cycling stability test until 180 cycles at 100 mA/g within a voltage window of 2.2~1 V after current density changes[18];(c)long cycling performance of AlIITPB battery with AlCl3/urea/[EMIm]Cl as electrolyte at 100 mA/g[19];(d)charge/discharge curves of Al-S batteries with MWCNT/S cathode and AlCl3/urea electrolyte at 100 mA/g[20]

当AlCl3/[EMIm]Cl 电解液应用在铝-硫电池中,电极之间不施加电压时硫单质易于溶解在电解液中。该现象说明硫单质在AlCl3/[EMIm]Cl 电解液中的化学不稳定性,这也解释了铝-硫电池体系循环容量衰减的原因。不同的是,在铝-硫电池中使用AlCl3/尿素作为电解液[20],实验过程中观察不到硫单质在AlCl3/尿素电解液中的溶解,进而提升了铝-硫电池的充放电循环寿命,表现出初始容量740 mA·h/g,100 次循环之后仍有520 mA·h/g,容量保持率为85.3%[图3(d)]。

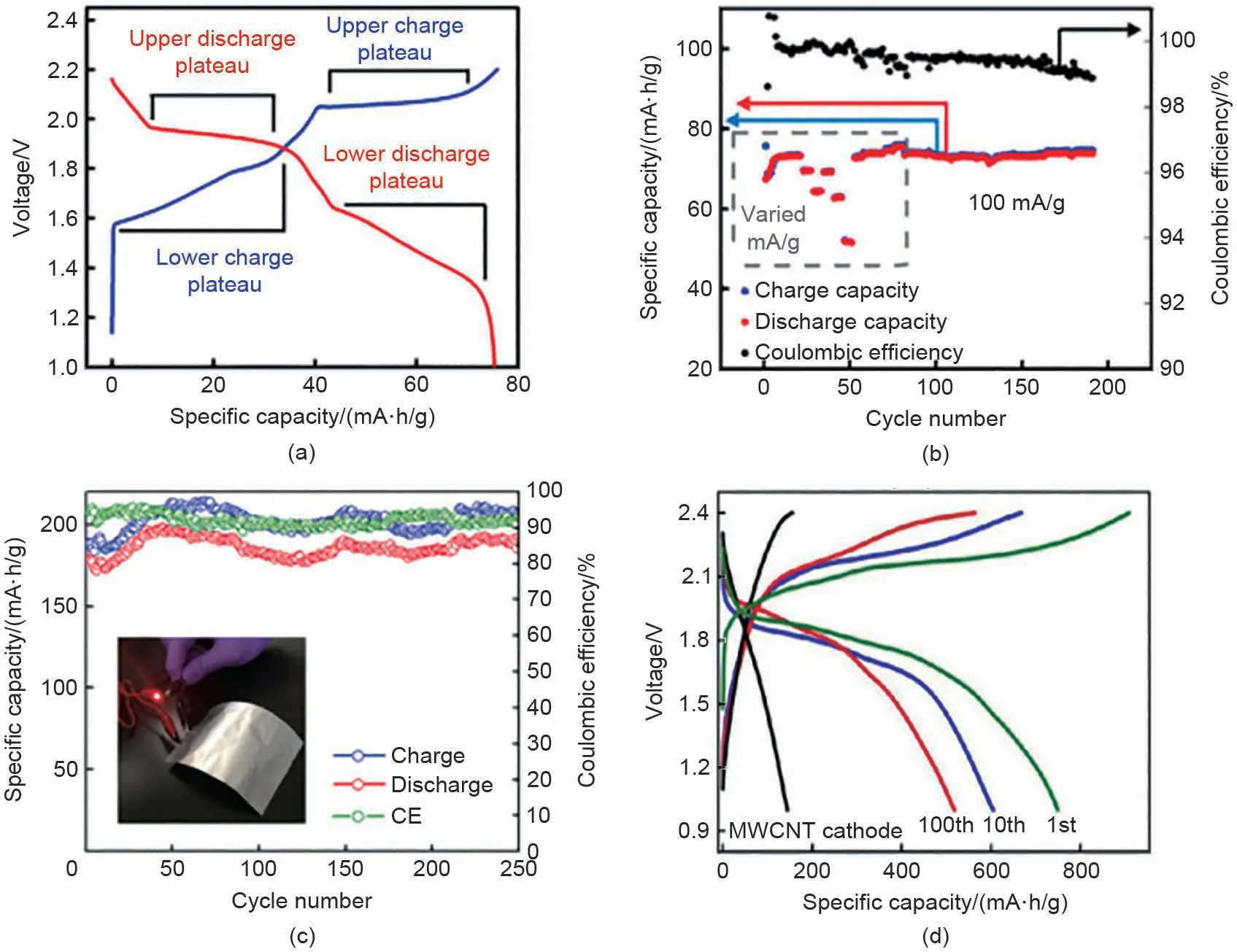

基于AlCl3/尿素电解液的铝II石墨电池在倍率性能(在100~1000 mA/g 的电流密度下呈现出50~78 mA·h/g的容量)和循环寿命(1000次循环)方面的电化学性能还有待继续提升。Xu等[22]利用低成本的AlCl3/盐酸三乙胺[Et3NHCl,图2(c)]替代[EMIm]Cl基的离子液体,在AlII 石墨电池中表现出112 mA·h/g的容量,30000次循环后容量保持率为97.3%。在18 A/g 的超高电流密度下容量保持率仍有84%,意味着在150 C的倍率下18 s即可充满电[图4(a)]。此外,由于AlCl3/Et3NHCl具有高的氧化电压,其对应铝离子电池的上限截止电压(2.62 V)比AlCl3/[EMIm]Cl的(2.45~2.54 V)要高。类似地,由AlCl3和三甲胺盐酸盐[TMAHCl,图2(d)]以摩尔比1.7∶1混合制成离子液体电解液[23],当电流密度为2000 mA/g时,AlII石墨烯纳米片电池展现出134 mA·h/g的比容量,3000 次循环始终保持库仑效率高于98%。此外,该电池系统还可以在-10~60 ℃之间的任意温度工作[图4(b)]。对比其他铝离子电池,该氯铝酸盐离子液体的电池系统能够提供高的容量和能量密度。考虑到采用AlCl3-TMAHCl 电解液的铝离子电池的低成本和高性能的特性,这种电解液为下一代铝离子电池电解液的发展开辟了新的途径。

离子液体电解液一般具有强酸性和高黏度的特点,其酸度特性对于促进铝离子电池中可逆的电化学反应及铝负极上的溶解沉积是必要的,而其高黏度特性可能会限制循环过程中电荷载体的迁移,导致铝负极表面铝枝晶的形成与高电流密度下电池的不稳定循环性能。因此,如何降低离子液体的黏度对铝离子电池的长循环稳定性至关重要。Park等[24]研究了不同有机溶剂作为电解液添加剂来减小离子液体[EMIM]Cl-AlCl3的黏度并提升其离子电导率。通常,碳酸二甲酯(DMC)和碳酸二乙酯(DEC)用作锂离子电池电解液的溶剂,而苯和甲苯用作铝离子电池中铝沉积的电解液添加剂。苯在离子液体中具有电化学和化学稳定性,可以降低离子液体电解液的黏度。研究表明,含苯电解液的离子电导率随着苯的体积占比增加而逐渐增大。当苯体积分数增大到45%时,由于铝阴离子的缺乏导致离子液体的电导率开始减小[图4(c)]。在5 A/g 的高电流密度下,苯体积分数为45%的电解液对应的铝离子电池表现出减小的过电位和电荷转移阻抗,使得电池呈现出稳定的循环性能和高的比容量。结果证明,苯作为添加剂能够使得铝离子电池获得优越的储铝电化学性能。此外,以氯化吡啶(PC)替代[EMIm]Cl得到的新型离子液体AlCl3/PC作为铝离子电池的电解液同样具有高的离子电导率[25]。室温下,球形石墨(SG)正极在电流密度1 A/g表现出123 mA·h/g的放电容量,在5 A/g 的高电流密度下,500 次循环后仍有101 mA·h/g的容量并保持97%的库仑效率。

图4 (a)以AlCl3/Et3NHCl为电解液,AlII石墨电池与所报道铝离子电池的功率密度和能量密度对比[22];(b)AlCl3/TMAHCl作为电解液,AlII石墨烯纳米片电池在500 mA/g,温度范围为-10~60 ℃之间的恒电流循环[23];(c)苯在离子液体中的添加比(体积比)与对应离子液体电解液的浓度和离子电导率的关系[24]Fig.4 (a)Comparison of power density and energy density of AlIIgraphite battery using AlCl3/Et3NHCl as electrolyte with reported aluminum ion batteries[22];(b)galvanostatic cycling test at 500 mA/g of AlIIgraphene nanosheet battery using AlCl3/TMAHCl as electrolyte in temperature range of-10 to 60 ℃[23];(c)the relationship between addition ratio(volume)of benzene in ionic liquid and concentration and ionic conductivity of corresponding ionic liquid electrolyte[24]

除了成本问题外,离子液体也面临着湿度敏感性以及腐蚀性的问题。Wu 课题组[26]将1-丁基-3-甲基咪唑三氟甲基磺酸酯([BMIM]OTF)与相应的铝盐[Al(OTF)3,图2(e)]混合得到非腐蚀性和水稳定性的离子液体。这种离子液体电解液具有高的氧化电压(3.25 Vvs.Al3+/Al)和较高的离子电导率。与V2O5纳米线正极组装,得到的铝离子电池获得了良好的电化学性能。利用腐蚀性AlCl3基电解液在铝负极为Al3+传输构筑合适的通道,然后采用非腐蚀性Al(OTF)3基电解液来获得稳定的Al/电解液界面,该策略能将非活性材料转化为高活性材料用于二次电池中。

在非水体系AlCl3/[EMIm]Cl 离子液体的优化改性中,探究高昂[EMIm]Cl 咪唑盐的廉价替代物,且具有高效的铝沉积溶解效率以及高的离子电导率的离子液体电解液。尿素与胺盐酸盐作为酰胺配体,被认为是非常有前景的离子液体组成,并进一步采用添加剂等手段增加体系离子电导率。从生产成本和铝沉积溶解性能等多角度改善电解液成分,开发能实际化应用的铝离子电池电解液。

2.2 熔融盐

昂贵的离子液体使用势必限制储能器件的发展,降低成本始终是铝离子电池在大规模储能应用中的关键挑战。除离子液体外,熔融盐共晶也可以进行可逆铝电化学沉积溶解。对比离子液体,熔融盐具有高的离子电导性、快速的电极动力学以及较小的极化电势,但其需要在较高温度的环境下工作。

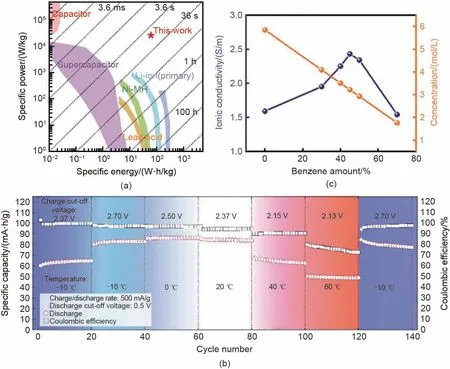

考虑到NaCl 的价格仅为[EMIm]Cl 的1/100,对摩尔比为1.63的AlCl3和NaCl进行熔化得到熔融盐电解质[27]。这种共晶熔体在该摩尔比下具有最低熔化温度(接近共晶温度108 ℃),其离子电导率随着温度从110 ℃升高到120 ℃而迅速增加。当温度高于120 ℃时,离子电导率增加相对缓慢[图5(a)]。基于AlCl3/NaCl无机熔融盐电解液,碳纸作为正极材料的铝离子电池在1.95~1.8 V 和1.2~1.0 V 处展现出明显的放电电压平台[图5(b)]。进一步探究不同摩尔比的AlCl3和NaCl的熔融盐电解质对储铝性能的影响[29]。结果表明,当AlCl3-NaCl 摩尔比为1.8 时,石墨碳纸正极在温度为130 ℃显示出优异的高比容量、长循环稳定性以及库仑效率。在相同的电流密度下,铝II 石墨电池在熔融AlCl3-NaCl 电解质中表现出的比容量比基于离子液体的电池体系高出3倍以上。为了降低熔融盐的工作温度,Yu课题组[28]利用低成本的三元AlCl3/LiCl/KCl无机熔融盐作为铝离子电池电解液。该电解液能够在低于100 ℃条件下稳定工作[图5(c)]。与石墨纸正极组装成电池时,表现出与基于无机电解液电池在高于120 ℃条件下运行相近的电化学性能。熔融盐电解质在铝离子电池中应用需要在较高的温度下进行,从二元到三元的优化策略能够降低电解质的工作温度。

图5 (a)AlCl3/NaCl电解质在不同温度下的离子导电率;(b)在500 mA/g电流密度下,基于AlCl3/NaCl电解质的铝离子电池在不同循环圈数的充放电曲线[27];(c)在200 mA/g电流密度下,基于三元AlCl3/LiCl/KCl无机熔融盐的铝离子电池在不同温度的储铝性能[28]Fig.5 (a)Ionic conductivity of AlCl3/NaCl electrolyte at different temperatures;(b)charge/discharge curves at different cycle cycles of aluminum ion battery based on AlCl3/NaCl electrolyte at a current density of 500 mA/g[27];(c)electrochemical performance of aluminum ion battery at different temperatures based on ternary AlCl3/LiCl/KCl inorganic molten salt at 200 mA/g[28]

2.3 聚合物电解质

离子液体与熔融盐的改性能够在一定程度上降低成本,但离子液体的湿度敏感性及腐蚀性与熔融盐的高工作温度仍需进一步优化,探究能够进行可逆铝沉积溶解的新型电解质对于这一极具挑战性的铝离子电池商业化至关重要。为了应对铝离子电池中离子液体电解液的湿度敏感性、腐蚀性等一系列问题,将Lewis氯铝酸盐引入聚合物基体中得到复合电解质有望缓解这些问题。不同于固态电解质在锂离子电池中用来缓解安全问题与能量密度提升,而铝离子电池中聚合物电解质旨在解决体系中离子液体电解液的湿度敏感性、腐蚀性、机械形变和气体产生引起的不稳定内部界面等基本问题[30]。离子液体电解液离子电导率高、界面兼容性好,但成本昂贵、湿度敏感,将其与固态基质复合得到新型的聚合物电解质,综合了离子液体的优势与固态基质的屏蔽保护作用,巧妙隔绝了离子液体与外界空气的接触,缓解了离子液体的湿度敏感性问题[30],且减少离子液体在铝离子电池体系中的用量,降低电解液的生产成本。

聚合物凝胶电解质通常是将离子液体电解液浸渍到已制备的聚合物中或在增塑剂条件下进行单体共聚,该聚合物基质可起到防潮保护的作用。在全固态锂离子电池中,常用的聚合物基体包括聚乙烯氧化物、聚丙烯腈、聚甲基丙烯酸甲酯和聚偏二氟乙烯[31-32]。这些聚合物作为Lewis碱通过Lewis酸碱反应输运锂离子,但该工作机制在铝离子电池中却不适用。这主要是因为铝离子电池中的客体离子是和,而不是路易斯酸Li+。作为铝离子电池中聚合物电解液需具有溶剂化离子的能力,能够增强盐离解并转移阴离子以增加离子转移数(t),进而在很大程度上促进储能能力和离子导电性[33]。制备聚合物凝胶电解质的溶剂选择需要满足:①离子液体和单体均可溶;②溶剂和凝胶电解质成分之间没有相互作用。因此,常见的低沸点溶剂是最佳选择,如丙酮、乙腈、四氢呋喃(THF)、甲苯和二氯甲烷(DCM),这些溶剂也可作为酸性共晶混合物[EMIm]Cl-AlCl3(1~1.5,摩尔比)的潜在稀释剂。进行可逆铝沉积溶解的聚合物凝胶电解质不仅可以缓解氯铝酸盐基离子液体的湿度敏感性问题,而且有助于形成柔性的可充铝离子电池。

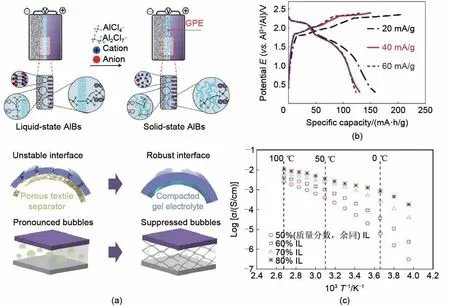

Yu 等[30]将离子液体加入丙烯酰胺和AlCl3的配合物溶液中并借助AIBN 引发剂进行聚合过程,开发了一种新型的自支撑凝胶聚合物电解质。得到的电解质作为电子绝缘体和离子导体发挥电解液和隔膜的双重作用,在机械弯曲时能够构建坚固的电极-电解质界面以适应压力,借助应变释放促进铝离子电池的循环稳定性[图6(a)]。与液态电池体系相比,固态铝离子电池中气体产生会被大量抑制。在60 mA/g的电流密度下,组装的固态铝离子电池表现出120 mA·h/g 的可逆充放电容量,接近离子液体作为电解液时石墨基正极材料的储铝极限容量[图6(b)]。该固态铝离子电池为高稳定性和高安全性的柔性高性能铝离子电池的实现提供了一种新方法。Dai 课题组[34]以AlCl3络合丙烯酰胺为功能单体,[EMIm]Cl 和AlCl3的酸性离子液体为增塑剂,通过自由基聚合成功制备了聚合物凝胶电解质。由于缺电子的AlCl3或Al2Cl7−与有机溶剂官能团的孤对电子具有强配位作用,容易导致铝沉积溶解过程中的电化学活性的消失,因此,在合成聚合物电解质过程中有机溶剂的选择很关键。聚合物凝胶电解质的离子电导率随离子液体含量的增加呈线性增加。含有80%离子液体的聚合物凝胶电解质在20 ℃呈现1.66×10−3S/cm 的电导率[图6(c)]。该凝胶聚合物电解质的可逆铝沉积溶解不仅缓解了离子液体对湿度的敏感性,同时有利于配置更灵活的铝离子电池。

图6 (a)液态和固态铝离子电池的电极-电解液界面以及产气对比;(b)固态电池在不同电流密度下的充放电曲线[30];(c)含有不同量[EMIm]Cl-AlCl3的聚丙烯酰胺基聚合物凝胶电解质的离子电导率与温度的关系[34]Fig.6 (a)Comparison of electrode-electrolyte interface and gas production between liquid and solid aluminum ion batteries;(b)charge/discharge curves of solid-state batteries at different current densities[30];(c)relationship of ionic conductivity and temperature for polyacrylamide-based gel electrolytes containing different amounts of[EMIm]Cl-AlCl3[34]

除离子液体作为铝离子源外,不同浓度的硝酸铝也被尝试作为铝离子源。其在四氢呋喃溶液中溶胀得到交联共聚物,低分子量四氢呋喃和环脂肪族环氧树脂共聚形成固态聚合物电解质[35]。该固态聚合物电解质的导电率可达到2.86 × 10−5S/cm,可工作温度高达150 ℃。该研究提供了基于铝离子传导的固体聚合物电解质的新体系以及其合成路线,为开发全固态铝离子电池奠定了理论基础。

3 结论

鉴于有限的锂资源,开发后锂离子电池成为储能器件发展的必然趋势。金属铝的高地壳丰度、低成本和高安全性,使得铝离子电池成为替代性电池体系的最佳选择。Al3+与溶剂或主体晶格之间的强静电作用,使得储铝正极材料存在充放电不可逆、缓慢的动力学等问题。此外,离子液体作为其普遍使用的电解液,一方面具有低蒸气压、低毒不燃的性质;另一方面,具有高的电导率和宽的电化学窗口。然而,离子液体的湿度敏感性使得其合成条件苛刻和存储难度增加,其弱酸性易于腐蚀扣式电池壳。此外,昂贵的离子液体价格不可避免地增加了电池的生产成本,机械形变与产气带来的界面不稳定性影响循环稳定性。

从铝离子电池的实际应用出发,正极材料和离子液体都有很大的进步空间,希望铝离子电池在未来的发展中能够在能量密度、成本下降潜力方面实现突破。在电解液方面,未来可以进一步优化离子液体的成分获得廉价的离子液体并加入少量的添加剂以降低电解液黏度提升扩散动力学,并在构筑凝胶态聚合物电解质以缓解湿度敏感和腐蚀问题方面继续努力。此外,还需调控熔融盐组分结构尽可能降低电解液的工作温度,以适应储能装置的通用操作条件和极端条件下的环境。总之,铝离子电池的电解液研究还处于初级阶段,期待铝离子电池在不远的将来能够应用在非移动式储能装置中。