联接板组件焊接变形的研究

2022-07-07刘云峰张玉娟郑晓东

刘云峰 张玉娟 郑晓东

摘 要 为了解决中部槽联接板组件生产制造过程中的焊接变形,通过分析联接板组件的结构、焊道布置形式、焊接变形产生的原因以及焊接变形所产生的影响,本研究提出了预防联接板组件焊接变形的措施。通过制定试验方案,进行了四种联接板组件焊接试验,并通过零件下料预留工艺筋、组件焊后焊接变形的矫正等手段辅助,最终确定了一种焊接变形最小的工艺方法,为生产实际提供了技术支持。

关键词 联接板组件 焊接变形 焊接试验 矫正

中图分类号:TG425.1 文献标识码:A 文章编号:1007-0745(2022)06-0112-03

中部槽作为刮板输送机的主要组成部分,其数量大,互换性要求高,其质量及寿命将直接影响到整机的稳定性及寿命[1]。而联接板组件作为中部槽的重要部件,其质量直接影响输送机电缆槽的装配质量及电缆的使用寿命。联接板组件主要由各种零件加工后组对、焊接而成,焊接是其最终成形的必要手段。由于焊道在组件背面布置较多,焊接时极易产生焊接变形,对后续加工及电缆槽的组装影响极大。基于此,笔者进行了多种焊接工艺试验,并通过零件下料预留工艺筋、组件焊后焊接变形的矫正等手段辅助,最终确定了一种焊接变形最小的工艺方法,为生产实际提供了技术支持。

1 联接板组件的结构及焊道布置

1.1 联接板组件的结构

联接板组件主要由联接板、垫板、长板组成,其结构如图1所示。

1.2 联接板组件的焊道布置

联接板组件的焊道布置如圖1所示,垫板与长板背面联接部位四处为V焊平,其余部位均要求12mm角焊缝。焊道基本布置在联接板组件背面一侧,正面只有一长道12mm角焊缝。

2 联接板组件焊接变形分析

2.1 联接板组件焊接变形的影响

1.联接板组件焊接变形会导致组件产生立弯,进而影响组件上孔的位置度及组件外形质量。

2.由于联接板组件正反面焊道布置的不均匀性,极易使得组件正反面产生焊接变形,导致组件平面度超差,影响联接板组件的外形质量及电缆槽的组装效果。

3.联接板组件焊接变形后须增加矫正工序,降低了生产效率,提高了制造成本[2]。

2.2 联接板组件焊接变形产生的原因

焊接变形产生的主要原因是焊接时的局部不均匀热输入,热源只集中于焊接部位,且以一定的速度向前移动,形成了温度梯度[3-4]。

由于联接板下方有两缺口,在联接板与长板焊接时,联接板下方处于无约束、自由状态,热量集中在联接板上方,焊后极易使得联接板组件产生立弯。

由于联接板组件正面焊道布置较少,背面焊道布置较多,正反面焊道布置极其不均匀,在焊接时热量主要集中在组件背面,极易使得组件正反面产生焊接变形。

总之,从联接板组件结构来说,焊道布置不均匀是其产生焊接变形的一个主要原因。从制造工艺来说,不正确的焊接工艺是其产生焊接变形的另一个原因。

3 联接板组件焊接变形预防

为了减小联接板组件在焊接后的立弯,在联接板下料时,在缺口处预留30mm宽工艺筋。此预留的工艺筋不仅可以预防联接板在下料时产生立弯,也可减小联接板组件在焊接时产生的立弯。此工艺筋焊接过程中及焊后不进行切割,待将联接板组件组装、焊接在中部槽槽体上后再进行切割。

从焊接工艺角度来讲,合理的焊接工艺可有效减小焊接变形。为了减小联接板组件正反面的焊接变形,笔者进行了四种焊接试验,焊后进行了联接板组件的平面度对比,最终确定了一种联接板组件焊接变形最小的焊接工艺方法。

4 联接板组件焊接工艺试验

为了研究联接板组件的焊接变形,根据生产经验制定了以下四种焊接试验方案。各方案焊接示意图中数字代表焊接顺序,箭头代表焊接方向。试验中采用富氩气体保护焊,采用直径为1.2mm的ER50-6焊丝,焊接电流220~280A,电压23~30V。

方案1如图2所示:

方案1采用整体从中间向两侧对称焊接,背面缺口上方焊道分为两段,16代表长板与垫板背面V焊焊道的盖面及长板与垫板形成的拐角处的角焊缝,25代表组件正面联接板与长板的角焊缝。

方案2如图3所示:

方案2采用整体从两侧向中间对称焊接,背面缺口上方焊道分为两段,16代表长板与垫板背面V焊焊道的盖面及长板与垫板形成的拐角处的角焊缝,25代表组件正面联接板与长板的角焊缝。

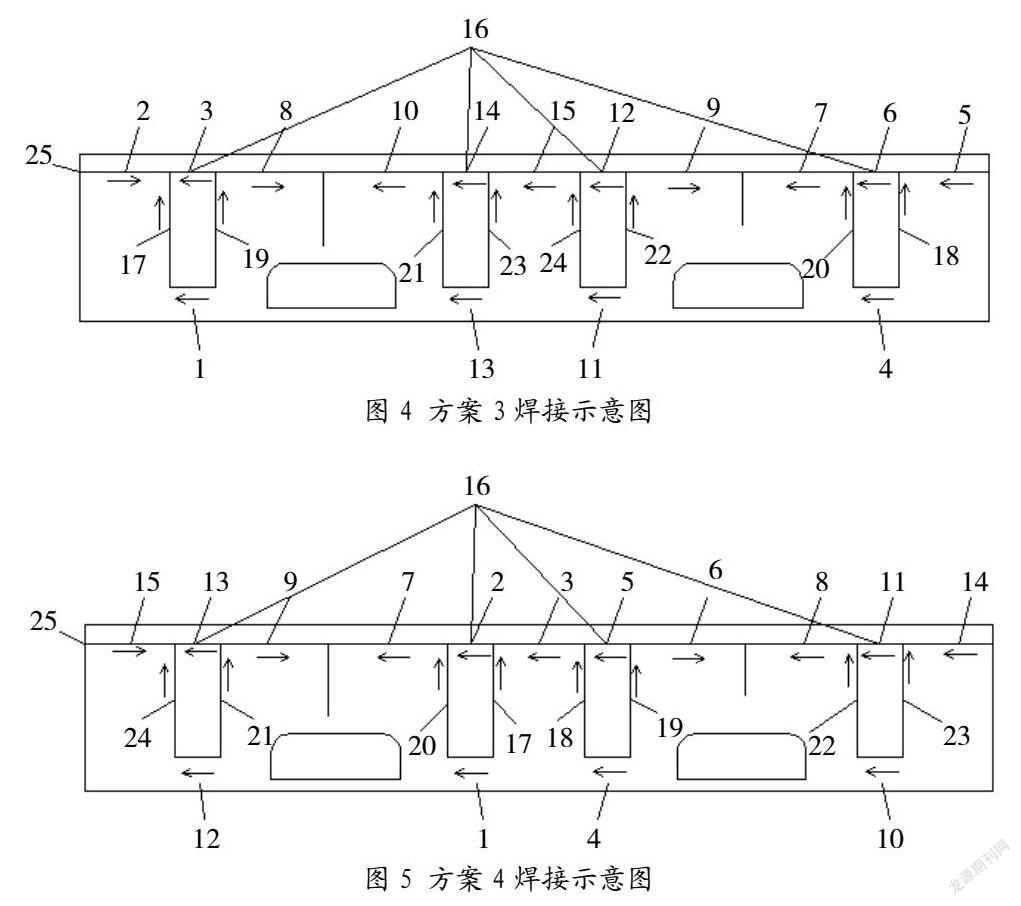

方案3如图4所示:

方案3采用整体从两侧向中间对称焊接,背面缺口上方焊道分为两段,16代表长板与垫板背面V焊焊道的盖面及长板与垫板形成的拐角处的角焊缝,25代表组件正面联接板与长板的角焊缝。

方案4如图5所示:

方案4采用整体从中间向两侧对称焊接,背面缺口上方焊道分为两段,16代表长板与垫板背面V焊焊道的盖面及长板与垫板形成的拐角处的角焊缝,25代表组件正面联接板与长板的角焊缝。

对上述四种方案的工件缓冷至室温后测量其平面度,分别为4mm、6mm、7mm、1mm。

5 联接板组件焊接变形矫正

采用方案4联接板组件焊接变形最小,不影响组件的正常使用,不予矫正。

采用方案1~3,联接板组件焊接变形较大,变形后联接板组件向后弯曲。为了改善焊后组件的平面度,采用火焰对联接板组件正面中间部位进行加热,矫正后联接板组件平面度可以控制在2mm以内,可直接使用。

6 结论

本文通过对联接板组件结构及焊道布置形式的分析,归纳出联接板组件焊接变形产生的原因,并提出预防措施;通过多种焊接工艺试验,寻找出一种焊接变形最小的焊接工艺方法,且采用这种方法联接板组件焊后不需要进行矫正,为生产实际提供了技术支持。

参考文献:

[1] 温建刚.SGZ1000/1400型刮板输送机中部槽的设计[J].煤炭工程,2012(10):118-120.

[2] 刘云峰,单玉新,苏燕宏.中部槽焊接变形分析及预防措施研究[J].煤炭科学技术,2018,46(S2):183-186.

[3] 黄东风,宋永刚,郑静.中部槽焊接变形的控制[J].煤矿机械,2012,33(12):107-109.

[4] 宋永刚,黄东风,张松林,等.中部槽焊接过程中的热变形机理分析[J].煤矿机械,2011,32(12):126-128.