新型开采技术在崔家沟煤矿中的应用

2022-07-07麻书孟

麻书孟

摘 要 本文论述了陕西铜川崔家沟煤矿由于开采技术、工艺等原因,一直未能达到矿井生产能力,为了能够达产,通过对新技术、新工艺的学习,引入了大采高综放开采技术,并对支架及配套设备选型做出了大胆尝试,在文中着重介绍了崔家沟煤矿现状及新工作面实际情况,采用大采高综放开采技术的具体工艺流程及工艺要求,在开采过程中体现出来的优势,使矿井达到了核定生产能力。

关键词 大采高 综采工作面 地表水 地下水 割煤

中图分类号:TD8 文献标识码:A 文章编号:1007-0745(2022)06-0064-03

崔家沟煤矿位于焦坪矿区中南部,北与玉华煤矿相邻,南与下石阶煤矿相邻。根据国土资源部颁发采矿许可证,崔家沟煤矿井田范围:东经108°49′00″~108° 55′00″,北纬35°15′00″~35°19′00″。井田东西长8km,南北宽2~6km,面积28.2008km2。矿井生产能力为2.10Mt/a。现开采水平为+1000m水平,开拓方式为斜井开拓。矿井现使用的井筒有:主斜井、副斜井、杏树坪行人斜井、翁沟进风立井和翁沟回风立井。由于开采技术、工艺等原因,一直未能达到矿井生产能力,我们引入大采高综放开采技术在新开采区域进行有益尝试取得了较好的效果。

1 大采高简述

大采高采煤法是大采高一次采全厚采煤法的简称,是指采用机械一次性开厚在3.5~6m的采煤法,需备用工作面准备及时到位,广泛应用于倾角较小、采高在3.5m以上的煤层,大型煤矿所采用的采煤方法。大采高采煤方式相对于放顶煤方法而言煤层厚度上适用范围较薄,更符合我国煤炭开采现状,因此大采高技术是今后研究与发展的重点。

2 工作面概况

2311工作面是2303综放工作面的接续工作面,也是矿井三采区开采的第三个工作面,位于采区东部,工作面东、西两侧的2313工作面和2309工作面暂未开采,该工作面南测为三采区东翼巷道,北部为井田北部边界。煤层倾角:2~10°,平均5.5°。煤层厚度:0.3~19m,平均可采8.3m。地质储量为5.40Mt,可采储量为3.45Mt。

2.1 瓦斯、煤尘及煤层自燃情况

1.绝对瓦斯涌出量:3.5m³/min。

2.绝对二氧化碳涌出量:1.9m³/min。

3.煤尘爆炸指数:28.71%。

4.煤尘爆炸危险性:有爆炸性。

5.煤层自燃倾向性:属于Ⅱ类自燃煤层。

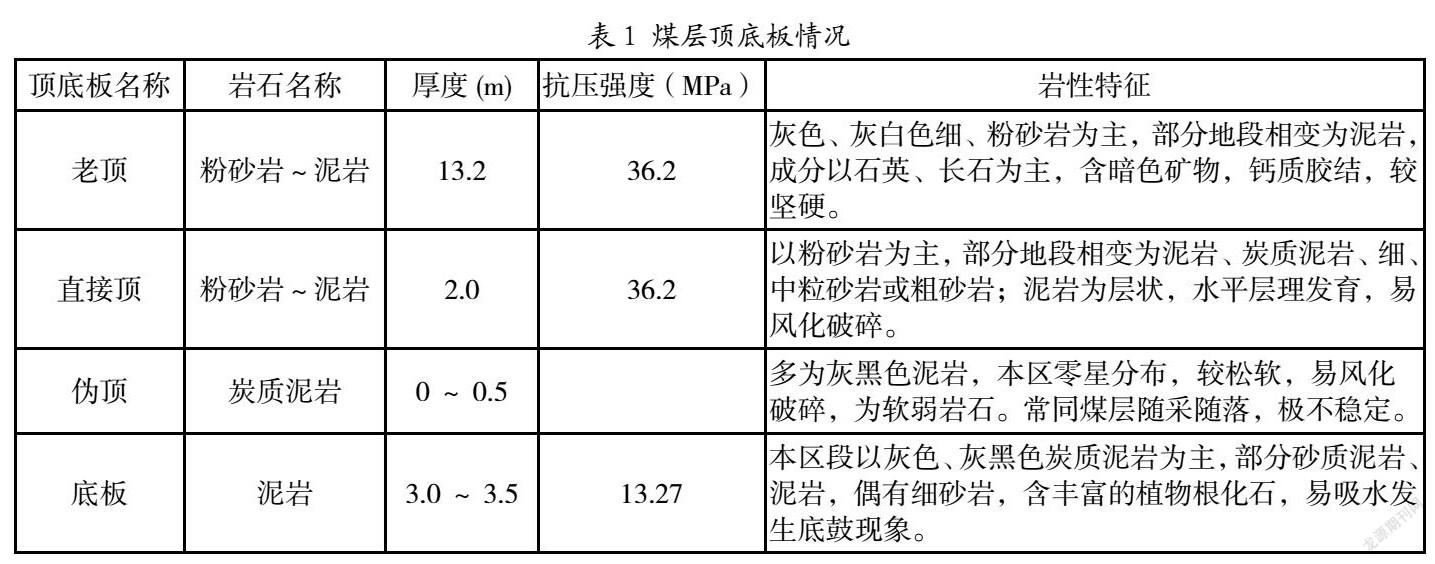

2.2 煤层顶、底板岩性

煤层顶底板情况如表1所示。

2.3 地质构造

2311工作面总体受崔家沟向斜构造控制,工作面位于向斜东翼,煤层走向近东西向,总体呈较宽缓单斜构造。运顺550~960m段受成煤期地质构造影响,此区段为无煤段且向回顺及西部延伸,造成工作面前、后部区段煤层较稳定,中间变化段煤层厚度变化大且西薄东厚(由0m至约19m);500m向外会有大面积的淋水区域贯穿工作面初步至停采线向内200m处。经综合成果分析,该构造影响长度约为410m,宽度最大约60m;工作面地层不受岩浆岩影响,无煤构造带对2311工作面回采有较大影响。

2.4 水文情况

2.4.1 地表水

2311工作面开采煤层位于当地侵蚀基准面下,一般情况上覆基岩厚度远大于工作面开采后形成的导水裂隙带高度,不会直接导通地表水体,但在生产实际中,瓮沟水库附近河流流量的减少,说明地表水可能通过补给地下水而间接涌入矿井井下,可能成为工作面充水的间接水源。

2.4.2 地下水

2311工作面煤层埋藏相对较深,根据导水裂隙带计算,工作面开采后局部导水裂隙带高度,可突破至洛河砂岩含水层,洛河砂岩含水层富水性强。延安组、直罗组和部分区域洛河组含水层被导水裂隙带导通而成为工作面的直接充水水源,对煤层开采会造成直接的威胁。

2.4.3 采空区积水

2311工作面位于三采区东翼,四周无采空区,故回采期间不受采空区积水影响。

2.4.4 充水通道

2311工作面充水主要是通过冒落带、导水裂隙带以及含水层孔隙裂隙以及人为可能导致的通道等。

2.4.5 井下水文地质情况

4-2煤层老顶“小街砂岩”、直罗组底部砂岩、洛河砂岩均为含水层。各含水层在局部低洼处含有层间孔隙水和裂隙水,尤其是崔家沟向斜靠近轴部的区域是良好的赋水区域。

根据地测部门提供资料,预测2311工作面回采期间正常涌水量168m³/h,最大涌水量252m³/h。

3 大采高的采面应用

3.1 工藝流程

3.1.1 正常生产时工艺流程

采煤机割煤——拉支架(伸护帮板)——推前部刮板输送机——拉后部刮板输送机——(收护帮板)采煤机割煤——拉支架(伸护帮板)——推前部刮板输送机——滞后采煤机割煤点30m综放——拉后部刮板输送机。

3.1.2 进刀方式

采用两端头斜向切入入刀割三角煤方法,工作面两端头斜向切入入刀割三角煤工艺流程:

1.采煤机在工作面前部刮板输送机机头或机尾段斜切进刀,工作面前部刮板输送机机头或机尾段30m范围内处于弯曲状再斜切进刀,进刀距离为30m,该范围呈直线状推向煤壁。

2.采煤机开动割煤直至前后滚筒完全进入煤壁时,即由端头斜切进入30m后,推移工作面前部刮板输送机30m范围处于弯曲段成一条直线。

3.调整采煤机上、下滚筒位置,而后反向割三角煤。

4.采煤机把端头三角煤割完后,调整上下滚筒,开始全长割煤,然后跟机拉架推移输送机作业,推移支架距离采煤机不小于12m且不应该超过15m。

3.2 工艺要求

3.2.1 割煤

2311综放工作面采用ZF10500/20/38D中间支架127台,ZFG10500/26/40D过渡支架7台,共计134台支架,支架中心距1.5m,工作面最大控顶距5.501m,最小控顶距4.901m,移架、推溜步距均为0.6m。采面设有SGZ800/700×2前部刮板输送机、SGZ1000/700×2后部刮板输送机和MG500/1130-WD采煤机。采用MG 500/1130-WD型双滚筒采煤机双向割煤(无论采煤机在采煤工作面的上端或下端,按推进方向,前滚筒割顶煤,后滚筒割底煤),余煤在推移刮板输送机过程中由铲煤板铲入工作面前部刮板输送机内,采高控制在3.5±0.1m。

3.2.2 推移液压支架

收护帮板→降前梁→降顶梁(200mm以内)→移支架→升顶梁→升前梁→打出护帮板。

移架时,以能使支架前移为宜,主顶梁下降量控制在200mm以内,防止咬架或漏顶煤。如机道顶煤破碎必须将支架护帮板伸出护住机道新露出的顶煤防止机道漏顶。移架后,支架要呈一直线,并控制最小端面距不得大于300mm。升架时,支架必须接顶且必须升紧,初撑力达到6185KN。移架滞后采煤机后滚筒不得超过5m,否则必须停机,等待移架。

3.2.3 推前部刮板输送机

距离采煤机行走后部滚筒不小于15m外开始推移刮板输送机,跟机分段推入,以保持输送机最大程度呈直线状,刮板输送机的弯曲段不小于15m,刮板输送机弯曲度不大于3°,不得出现急弯,以防出现断连接环或溜槽错口。

3.2.4 放顶煤

顶煤在矿山压力及支架尾梁反复升降的作用下,沿支架切顶线破碎冒落,冒落松散煤通过支架尾梁升降及插板伸缩放入后部刮板输送机上。

1.放煤步距:1.26m,即两采一放。(根据工作面顶板压力、顶煤厚度等现场情况也可采取一采一放进行放煤)

2.放煤方法:放顶煤由专职放煤工负责,放顶煤以双轮顺序放煤为主,第一轮放顶煤从机头4#架开始依次向机尾放顶煤,每架先预放顶煤三分之一,以松动顶部煤体,放第一轮顶煤和第二轮顶煤中间间隔10台支架,机尾放至最后四架处停止放顶煤。机尾向机头放煤操作方法一致,从机尾第四架开始向机头方向放煤至4#架,也可根据放煤见矸情况采用多轮顺序放煤。

3.具体操作要求:

(1)从机头向机尾方向(或从机尾向机头方向)利用支架尾梁升降及插板伸缩放煤,反复操作,将煤放净,直至见矸。放煤完毕,及时将支架尾梁升起(邻架尾梁避免错茬),插板伸出。

(2)放煤工应加强责任心,放煤时注意观察煤流情况,遇到矸石时要及时停止放煤,将尾梁升起,插板伸出。

(3)放煤时,若遇大块煤不易放出,可反复伸缩插板,并上下擺动尾梁使其破碎、充分冒落。

(4)放煤时要加强煤质管理,见矸即停止放煤,保证含矸率及灰分不超标。放煤严禁漏架不放,顶煤要放净,严禁随意丢失顶煤。加强顶煤的回收,提高回采率。

(5)要严格把控采煤机匀速割煤和放煤煤量,确保运输煤量均衡,设备运转正常。

(6)工作面机头留3台支架、机尾留5台支架不放煤(均为过渡支架),以维护出口顶板的安全。

3.2.5 拉移后部刮板输送机

拉移后部刮板输送机与推移前部刮板输送机相同,分段拉移,拉移后部刮板输送机后保证其呈一直线,不得出现急弯,防止出现断连接器销子或溜槽错口。

3.2.6 转载机的拉移

工作面每回采一个循环后,转载机由皮带自移机尾推移缸、端头支架拉移千斤共同作用拉移,拉移进度每次1.26m,工作面每推进2.52m要缩短一次运输巷皮带机尾。

3.3 顶板管理

1.2311综放工作面选用134台支架。其中中间支架ZF10500/20/38D有127台,过渡支架ZFG10500/26/40D有7台,支架中心距1.5m,工作面最大控顶距5.501m,最小控顶距4.901m。

2.工作面运顺、回顺端头支护。上端头(回顺)采用一对4m迈步长梁及铰接梁配合单体支柱进行支护。长梁支护成对使用,一梁不少于三柱,迈步移设,两根梁间距不大于300mm。超前支护两排十字铰接梁棚延伸至放顶线,当迈步长梁与铰接梁棚间距大于1m时,采用HDJA-1200铰接梁配合单体支柱加打一趟支护,一梁一柱;以此类推,保证端头铰接梁排距不大于1m;下端头采用一台端头支架进行支护,端头支架与工作面支架支护间隙不大于0.5m。端头压力增大时及时加补支护。

3.特殊支护:

(1)为加大支护断面,提高支护强度,超前十字铰接梁支护可根据顶板压力情况进行横向支护延伸,或采用π型钢梁、铰接梁、半圆木配合单体支柱加强支护。

(2)对巷道断面变形严重,原有支护损坏的区域采用π型钢梁、铰接梁、半圆木配合单体支柱加强支护,必要时补打巷道锚杆(锚索)。

(3)运顺、回顺两巷根据顶板情况(顶板破碎、压力大时)采取加强支护措施,由于巷道底板遇水变软,底板容易底鼓变形,支柱必须穿柱鞋。

4 大采高综放开采的优点

4.1 有利于提高劳动效率

在大采高综放采煤方式下,双向割煤能够很好地确保支架工、煤机司机和放煤工完成割放煤动作配合时间最短,有效提升了劳动效率,比双行程缩短了将近一半时间,极大地降低了劳动强度。在推采过程中,大采高综放方式下支架跟进快,对项板能够起到较好的支护作用。另外,刮板输送机在工作中移动的幅度较小,在推移操作上更易操作。

4.2 有利于提高回采效率

大采高相应的支架高度增加,支架切顶线升高,支架自重增加,支撑力也相应增大。顶煤在支架的作用下更容易垮落。

4.3 有利于降低安全事故率

大采高相应的会为职工提供更为宽阔的安全操作空间,从而使职工在割煤、移架、移溜、放煤等操作中更加从容,有了躲避空间。

5 结语

崔家沟煤矿在2311工作面引入了大采高综放开采技术,并对支架及配套设备选型做出了大胆尝试,提高了矿井实际生产能力,大大降低了设备事故率,为大采高综放开采技术推广应用提供了事实依据。