水平井产出剖面测试技术现状及发展建议

2022-07-06邸德家庞伟毛军郭肖

邸德家 庞伟 毛军 郭肖

1. 页岩油气富集机理与有效开发国家重点实验室;2. 中国石化石油工程技术研究院

随着我国油气田勘探开发的深入,水平井和大规模压裂技术成为油气田高效开发的主要技术手段。水平井产出剖面测试技术能够认识各压裂层段产出、返排规律,了解井下生产动态情况,为完井和生产优化提供依据,起到提高油气井产量,降低开发成本的作用[1]。目前水平井产出剖面测试技术主要包括生产测井技术、分布式光纤监测技术和智能示踪剂监测技术。3种方法在测试原理、测试工艺及资料解释方面差异较大,每种方法具有各自的适用条件和优缺点。

生产测井技术是应用较早和较成熟的一种水平井产出剖面测试技术,主要是利用连续油管或者爬行器输送带有多探头的阵列仪器测试各层段流量、持率、温度、压力和密度等参数,进而反演计算各段流体产出性质和流量。以斯伦贝谢公司开发的流体扫描成像仪FSI为代表,在涪陵页岩气井应用超过50井次,取得了较好的测试效果[2-3]。由于水平井以多相流动为主,流型、流态复杂,受井径、井斜影响较大,给水平井产出剖面测试工艺和资料解释带来了一定困难[4]。分布式光纤传感监测技术具有长期、实时监测的功能,测试工艺和资料解释方法发展较快。连续油管内置光纤测试技术具有施工简单、可靠的特点,在页岩气井和致密气井应用广泛,以哈里伯顿“FiberLog”为代表,在涪陵地区成功应用超过10井次[5-6]。然而,用于水平井流体动态监测方面的分布式光纤传感系统较少,目前成熟的监测方法主要为分布式温度传感系统(DTS)和分布式声波传感系统(DAS),当前主要利用温度资料反演各段流体产出情况,由于测试参数较少,井筒温度影响因素较多,资料解释多解性较强[7-8]。智能示踪剂在水平井压裂过程中被大范围应用,主要用于监测各压裂段的返排液和油气产出情况。压裂过程中把带有不同识别码的示踪剂随压裂液或支撑剂置入地层不同层段,溶解在地层流体中,在返排和生产过程进行井口取样分析,计算各层段的产出情况。

目前国内外主要应用的是液体示踪剂,在返排期间大量排出,或者滞留在地层孔隙中,监测时间较短、监测效果较差。近几年,挪威RESMAN(雷斯曼)公司和俄罗斯 Geosplit公司等开发了用于油气井流体动态监测的智能示踪监测技术,这项技术具有长期、分段、分相态监测产液剖面的特点,能够及时了解油气藏开发期间水平井见水时间和见水层段,为开发方案调整优化提供依据[9]。笔者研究回顾了当前水平井产出剖面测试的技术现状和发展趋势,分别对3种方法的测试仪器、测试工艺和资料解释方法进行了综述,对每种技术的适用性和优缺点进行了分析,对水平井产出剖面测试技术的发展提出了建议。

1 生产测井技术

1.1 阵列测井仪器现状

国际上水平井生产测井阵列仪器主要有2类,一类是以斯伦贝谢公司研制的流体成像扫描仪Flow Scanner为代表,仪器整体呈弓型,传感器对称分布,测量臂的一侧用4个涡轮来测量流速,在测量臂的另一侧用5个电子探针和5个光学探针测量持水率和持气率。另外,还有1个涡轮和1对电探针和光探针安装在仪器的壳体上用来测量井中较低位置的流动特性。5个涡轮流量计(Minispinner)垂直于井轴方向分布,直接测量油、气、水的相速度,6个电子探针(FloView)精确测定低速水和烃的界面位置,6个光学探针(GHOST)准确测量低速气液界面,仪器能够集中测量同一段流体,可实时监测数据质量[10]。另外一类为Sondex公司开发的MAPS系统,主要包括CAT(电容阵列仪)、RAT(电阻阵列仪)、SAT(流量计阵列仪)。哈里伯顿公司在硬件上主要以引进MAPS系统为主,贝克休斯公司开发了POLARIS系统,包括RPM(储层动态监测仪)和MCFM(多电容流量计)。国内方面,阵列仪器主要以引进国外仪器为主,其中主要是引进MAPS系统。近几年,国内也加大了研发力度,开发具有自主知识产权的阵列仪器,中国石化石油工程技术院联合西安威盛电子有限公司开发了一套常规与阵列组合的水平井产出剖面测试仪器。现有的阵列仪器可以满足水平井、大斜度井多相流测试,可以实现存储式和直读式测量,仪器普遍耐温175 ℃左右,耐压100 MPa左右。由于阵列仪器结构和性能指标的限制,连续油管输送阵列测试仪器技术在深井、出砂井、小井眼、裸眼井、复杂结构井,以及高温高压油气井中应用受到限制。

1.2 仪器输送方式

目前水平井生产测井仪器的输送主要有爬行器和连续油管这2种方式。爬行器具有操作方便、电缆直读、费用低等优点,但是当水平段超过一定长度,一般大于1000 m,爬行器会出现打滑等牵引力不足的现象,而且在井况复杂、井内残留有碎屑的情况下,爬行器具有卡在井下的危险。连续油管具有输送力大、输送水平段长和带压作业的特点,在上提和下放过程中均可进行测井记录,利用连续油管进行仪器输送具有更高的安全性和可靠性。为了延伸连续油管输送深度,国外开发出了连续油管牵引器,能够增加连续油管的下入深度,满足长水平井产出剖面的测试需求。然而,连续油管下入井中,使得井筒流动通道变小,增加流动阻力,对测试结果有一定影响。

1.3 测试资料解释

生产测井数据处理解释软件,主要有斯伦贝谢开发的FAL软件系统、阿特拉斯公司的Prolog软件系统、哈里伯顿公司的PLA软件系统和法国KAPPA软件公司开发的Emeraude软件系统。其中Emeraude生产测井解释软件是目前世界上被广泛认可和使用的解释软件,它作为一个高度交互直观的工具,已经在全球范围内被绝大多数服务公司广泛使用。国内方面,长江大学建立了多相管流实验室,进行了气水两相、油水两相、不同流量、不同组分及不同井斜角的多相流动实验,并在此基础上开发了解释软件。为彻底打破国际技术垄断和对高端软件的封锁,提升核心竞争力并且克服国外测井资料处理解释软件的不适用性,一些国内的测井资料处理解释软件应运而生,现有的常见生产测井数据处理系统有北京石大油软技术有限公司开发的Watch软件系统、中油测井开发的Lead软件系统以及中石油勘探开发研究院和中国石油长城钻探工程公司联合开发的CIFLog-GeoMatrix软件系统。其中,最具代表性的是CNPC测井软件项目组于1998年推出的生产测井解释平台(Watch),它是我国第一套商品化程度比较高、功能比较齐全的国产生产测井处理解释软件。

2 分布式光纤监测技术

2.1 分布式光纤传感系统

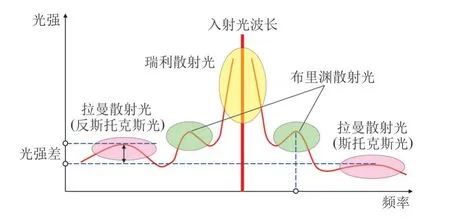

分布式光纤传感技术应用于油气田井下动态监测越来越广泛,目前应用于油田的分布式光纤传感技术主要为基于拉曼散射的分布式光纤温度传感系统(DTS),基于布里渊散射的分布式光纤应变传感系统(DSS),以及基于瑞利散射的分布式光纤声波传感系统(DAS)(图1)。分布式光纤温度传感技术(DTS)是利用光纤后向拉曼散射光谱的温度效应和光时域反射(OTDR) 技术实现温度测量[11-12]。

图1 光纤传感系统中的全散射光谱Fig. 1 Total scattering spectrum in optical fiber sensing system

国内自2006年开始,开展了DTS研究和应用尝试,但目前还处于零星先导性试验阶段。2006年,辽河油田实现了水平井SAGD蒸汽驱油井下全井段分布式温度监测。2007年,中海油开始研究将光纤温度压力监测系统应用于海上油田。2008年底,胜利油田建立了国内第1个固定式光纤高温高压在线实时监测示范工程,并进行了稠油热采高温温度剖面测试先导性试验。2009年,大庆油田进行了单点光纤永久式压力温度动态监测试验。2016−2021年,中国石化石油工程技术院承担了国家重大专项项目,进行DTS攻关研究,研发了高分辨率分布式光纤温度传感器、光纤阵列压力传感器、耐高温高压双参量融合传感光缆,最终形成了一套高分辨分布式光纤温度压力监测系统样机。测试实验表明,研制的高精度分布式光纤温度压力监测系统,温度分辨率为0.01 ℃,温度测量精度为±0.5 ℃,采样分辨率为0.4 m,耐温为150 ℃,耐压为70 MPa,最大测量距离为8 km。

2.2 分布式光纤监测工艺

分布式光纤监测方式主要有永久式监测方式、半永久式监测方式和移动监测方式(图2)。永久式监测方式即采用套管外安装方式,在油气井下入套管时将传感光缆同时下入,将光缆固定在套管外水泥环的一种安装方式。该安装方式一次性下入油气井,永久使用,简单方便,免维护。半永久式监测方式主要采用油套环空安装方式,将光缆安装在生产管柱外侧环空,在接箍处使用光缆保护器,在穿越封隔器及井口时需要做穿越密封。此种方式施工简单方便,光缆可以重复利用,多用于稠油开采、气井、地下储气库、海上平台智能完井等领域。光纤还可以采用油管下井安装方式,是在油井下入油管时将传感光缆同时下入,预先将光缆铺设在油管内部的一种安装方式。这种安装方式适合油井类型广,既可以永久安装也可实现移动测试。连续油管内置光纤测试工艺在页岩气井和致密气井产出剖面测试应用广泛,取得了较好的监测效果。测试之前,先将内置分布式光纤的连续油管下入到目的层段静止,然后关井测地温基线,待井下温度稳定后,开井进行第1种生产制度测量,然后改变生产制度,进行第2种生产制度测量,最后进行地温回温基线测量。连续油管内置光纤生产测井具有工艺简单、可靠、成本低的特点。

图2 3种分布式光纤监测工艺Fig. 2 Three distributed optical fiber monitoring processes

2.3 测试资料解释方法

分布式光纤温度测试资料解释,主要是通过耦合多相流井筒模型、多相流气藏渗流模型及热力学模型,利用相应的反演算法,建立水平井温度模型产出剖面测试资料解释方法。国外方面,1962年Ramey开发了直井温度模型,随后大量学者开发和完善了不同井筒条件下的温度模型,其中以美国德克萨斯A&M大学的ZHU Ding等为代表,建立了储层热力学模型、水平井井筒和储层耦合模型、水平井多级压裂温度场模型[13-14]。国内方面,以西南石油大学为代表的李海涛、朱世琰等,针对常规油气水平井、分段压裂水平井的分布式光纤温度监测,开发了相应的数学算法和解释模型,并针对页岩气井的分布式光纤温度数据进行了解释分析[15-16]。中国石化石油工程技术研究院的邸德家等进行了温度测井模型分析,并对1口致密气井温度数据进行了解释分析[17]。长江大学的邓瑞等依托中石油的CIFLog软件开发了分布式光纤温度和声波解释模块,对涪陵页岩气井分布式光纤温度数据进行了处理分析,取得了较好的解释结果。

3 智能示踪剂产出剖面测试技术

3.1 智能示踪剂的种类

近几年,国外利用智能示踪剂监测技术进行水平井产出剖面测试得到快速发展。挪威的RESMAN(雷斯曼)公司从2005年开始专注于研究井下产层产液量智能监测技术,目前该公司已开发出172种独特的智能示踪剂体系,包括80种油溶体系、80种水溶体系,12种气溶体系。水溶性示踪剂和油溶性示踪剂一起使用,可以确定地层水突破的位置和时间[18-21]。该项技术获得2013年世界石油最佳生产技术提名奖,并且成功应用50个油田160口井。英国的Tracerco公司开发了一种微量物质智能示踪剂LAN Tracer,该示踪剂分别具有水敏性、油敏性和气敏性,油敏性系统在遇到水时不会反应,水敏性系统在遇到油时不会反应,气敏性系统在遇到油和水时不会反应。这3种系统在遇到空气时都不会有反应,在遇到目标流体(油、气、水)时,示踪剂分子会被分解得很小。当限定化学物质与不同压裂层段轻烃类气体相遇时,会根据与目标流体的接触反应程度释放不同的化学气体物质(气敏性系统)。智能示踪剂监测技术能够提供一种无干扰的化学监测方案,准确地确定地层流体性质和流量,并能够监测水的突破点,主要应用在量化分段液体、气体产出量,监测水突破的位置和时间等。俄罗斯 Geosplit公司开发了基于量子点的智能示踪剂技术,形成了量子涂层支撑剂和量子示踪带2种形式的智能监测技术。从2015年开始,俄罗斯利用智能示踪剂进行了19口水平井监测,2016年完成了41口水平井智能示踪剂监测,2017年完成55口水平井智能示踪剂监测,监测井数量逐年增加[22-24]。美国利用示踪剂技术监测压裂水平井超过30000段,沙特阿拉伯和阿根廷等国家也利用这项技术进行常规和非常规油气井监测。

3.2 示踪剂产出剖面测试工艺

目前,智能示踪剂的井下投放主要有3种方法,第1种方法是将液体示踪剂混合在压裂液中,压裂过程中随压裂液进入到地层,溶解在地层各相流体中。生产过程中,示踪剂随压裂液及地层流体返排到井口。在井口取样后,通过样品提纯、化验分析,得到各段流体返排和产出情况。液体示踪剂在返排阶段大量排出,监测时间一般为几个月,监测时间较短。第2种方法是将示踪剂涂覆在支撑剂表面,压裂过程中,示踪剂随支撑剂进入地层与地层流体接触,生产过程中,示踪剂逐渐缓慢释放,随地层流体返排到井口进行取样检测。这种方法主要应用于非常规油气井,监测时间较长,监测效果比较好。第3种方法是将示踪剂制备成条状或者带状的固体缓释示踪剂置入到筛管或释放短节内,完井过程中固体示踪剂随完井管柱下入井筒内。生产过程中,当地层流体流经释放短节,示踪剂溶解在地层流体中,随流体返排到井口,然后定期在井口取样并化验分析,计算各压裂段的流体产出情况,这种方法能够长时间监测各段流体的产出情况,一般为3~5年,对于水平井的见水时间和见水层段监测效果明显。

3.3 示踪剂产出剖面测试资料解释方法

根据取样方式的不同,资料解释模型主要分为瞬态模型和稳态模型。瞬态模型适用于瞬态采样,即油气井关井之后重新开井的情况,一般用于产出剖面解释。智能示踪剂系统释放示踪剂的速度与单段地层流体的流量无关,从正常生产的示踪剂浓度中无法提取产液剖面信息,需要通过示踪剂冲洗模型和到达模型来计算。

稳态解释是在油气井稳定生产状态下,通过示踪剂浓度检测来解释油气井的生产状态,这与瞬态解释方法有根本区别,在油气井稳态流动下没有高浓度示踪剂团存在,而是利用示踪剂的浓度水平及其变化趋势来解释,且主要用于水平井见水时间和见水层段的监测。

4 3种水平井产出剖面测试方法适用性分析

如表1所示,生产测井技术可以满足直井、斜井、水平井等不同井型的油气井产出剖面测试的需求,通过不同流量计的组合,适用不同排量的测试。该技术测试参数较多(7种参数),测试精度和资料解释准确性高,可以满足单向流和多相流测试的需要。由于目前连续油管输送力的限制,该技术无法满足超深井(井深大于6000 m)及长水平段水平井(水平段长大于2000 m)的需求;由于仪器结构和测量原理的限制,该技术对于复杂结构井、小井眼、出砂井及低产井适用性较差;由于仪器耐温耐压指标的限制,无法满足高温高压井(温度超过200 ℃,压力超过100 MPa)的应用。

表1 3种水平井产出剖面测试技术性能指标对比分析Table 1 Performance indicator comparison between three horizontal-well production profile testing technologies

分布式光纤传感技术具有耐高温、耐高压、抗腐蚀、抗高电磁干扰等特性。国内外已应用在油水井、储气库、稠油井、水合物监测、CO2封存监测等方面,应用范围广。目前连续油管内置光纤产出剖面测试技术在致密气和页岩气井应用广泛,相对于连续油管拖动测井仪器方法,分布式光纤监测工艺相对简单、可靠,减少了井筒干扰,降低了施工风险。对于气体流动,焦耳汤姆森效应明显,测试资料解释准确性高。然而,油和水的焦耳汤姆森效应差异较小,温度变化不足以克服测量中的影响因素,存在较多的未知参数和不确定性,特别对于多相流动,用温度数据解释产出剖面还是个难点。

智能示踪剂监测技术是一项新兴测试技术,具有长期分段、分相态监测产液剖面的特点,相对于传统生产测井技术具有适应性广、成本低、长期监测和施工风险低等优点,适用于水平井、高温高压井、超深井、复杂结构井等传统生产测井仪器难以下入的油气井。然而,示踪剂监测解释结果主要依赖于井下各段示踪剂浓度、荧光强度等指标,然后通过井口产量劈分到井下各段产量。目前对于智能示踪剂的释放机理及浓度的检测分析和数据解释还需要进一步研究。

5 结论及建议

(1)连续油管拖动阵列仪器测试技术是目前水平井产出剖面测试的一种成熟且通用的测试技术,但是由于连续油管推送能力和仪器耐温耐压指标的限制,在高温高压井和复杂结构井中应用受到限制,需要进一步提高测试仪器耐温耐压指标,降低涡轮流量计启动门槛值,提高流量测试精度,完善仪器输送方式和输送能力,满足深井和长水平段的需求。

(2)分布式光纤监测技术具有耐高温高压、长期监测、适应性广等特点,目前主要利用分布式温度数据进行产出剖面解释,测试参数少,温度影响因素较多,造成多解性较强。因此需要进一步开发多种光纤传感系统,增加监测参数,提高光纤传感器探测精度和光纤测试工艺的可靠性,完善分布式光纤温度和声波数据解释模型和解释方法,提高测试资料解释的准确性。

(3)智能示踪剂监测技术是目前国内外研究的热点,国内相关技术处于起步阶段,相关研究单位应根据国内油气藏地质特征和完井方式开展基础研究,包括示踪剂的制备方法、理化试验和检测方法等,加强室内实验,认识智能示踪剂在不同流体中的溶解、扩散和流动机理,为现场应用和资料解释奠定理论基础。