真空脱水工艺下的混凝土性能

2022-07-06欧阳幼玲傅勇明钱文勋陈迅捷陈思兴

欧阳幼玲,傅勇明,钱文勋,陈迅捷,陈思兴

(1.南京水利科学研究院,江苏 南京 210029; 2.福建省福州港口发展中心,福建 福州 350007)

无论是在以氯盐侵蚀为主的海洋环境还是以碳化为主的内陆环境中,混凝土保护层是决定钢筋混凝土结构耐久性的关键部分,提高混凝土保护层抗渗透性是延长钢筋混凝土结构耐久性的有效措施之一[1]。Mehta[2]认为,在混凝土组成良好且经过适当振捣密实和养护的情况下,只要内部的孔隙和裂缝未形成相互连通直达混凝土表面的通道,就可以认为该混凝土结构是水密性的。目前,我国有关耐久性规范中采用的混凝土结构防腐蚀附加措施,主要是在混凝土表面涂刷防腐涂层及浸渍硅烷,以提高混凝土的抗渗透性能。然而这些附加措施对钢筋混凝土的保护年限也仅仅是不低于15 年[3],同时因老化等原因,防腐涂层容易起皮、脱落,增加了维护成本[4-5]。

混凝土真空脱水工艺是利用真空泵产生的压力差,对浇注成型后的新鲜混凝土施加挤压抽吸作用,脱出部分拌合水和气泡,使混凝土密实的一项工艺技术。经真空脱水后,混凝土的剩余水胶比由表面向内部逐渐变化,表面最低,距离表面越远越接近初始水胶比。因此,在有效脱水范围内,混凝土的强度也随着水胶比的变化而不同。尤其是表面层混凝土的水胶比可以下降很多,形成高致密无缺陷混凝土层[6]。长期以来,真空脱水工艺主要在公路工程建设中推广应用[7-9],且针对较大水胶比的混凝土,旨在提高混凝土路面的强度和耐磨性、缩短施工养护周期。田正林等[10]通过真空脱水工艺提高了再生混凝土的抗压强度和抗氯离子渗透能力;张燕迟等[11]论证了利用真空脱水工艺可以提高水工混凝土抗裂性能;国内某船闸工程通过采用真空脱水工艺,显著提高了混凝土闸墙的表观质量和抗裂性能[12-13]。

因此,从混凝土施工工艺角度,通过真空脱水工艺来提高混凝土保护层的抗渗透性能并避免表面裂缝的产生,从而提高钢筋混凝土的耐久性,或成为一种切实可行的技术手段。本文主要研究真空脱水混凝土的强度性能、干缩变形性能和抗渗透性能,并对真空脱水工艺对混凝土性能的改善机理进行分析。

1 试验原材料及方案设计

1.1 原材料

水泥采用海螺牌P·O 42.5普通硅酸盐水泥,比表面积366 m2/kg;细骨料为河砂,细度模数2.77,为Ⅱ级配区的中粗砂;粗骨料为5~40 mm的二级配玄武岩人工骨料;外加剂为上海特密斯公司生产的聚羧酸型高效减水剂,减水率为25.4%;江苏博特新材料有限公司生产的萘系高效减水剂,减水率为18.0%;兰州宏能电力技术有限公司生产的氨基系减水剂,减水率为19.2%。水泥的化学组成见表1。

表1 水泥的化学成分Tab.1 Chemical compositions of cement 单位:%

1.2 试验方法

真空脱水混凝土试验方法依据《水工混凝土试验规程》(SL 352—2020)中“真空脱水混凝土试件的成型与养护方法”及“混凝土拌合物真空脱水率试验”进行。混凝土的真空脱水采用上吸法,真空吸垫由透水模板衬垫上覆加聚乙烯塑料密封层组成。透水模板衬垫为南京水利科学研究院自行开发研制,由耐碱性能优良的高分子聚合物纺织纤维材料和高分子聚合物排水网格复合而成。分子聚合物纺织纤维材料均匀密布略大于水分子直径的微孔,使混凝土中多余的水分在真空作用下能轻易透过微孔进入排水网格,继而排出混凝土模板。混凝土真空吸水机为常州大正建筑机械厂生产,最大真空度0.1 MPa。试验抽吸真空度为0.06~0.08 MPa,真空处理时间10~15 min。本文成型试件有100和150 mm两种厚度尺寸,对于厚度较大的混凝土试件采用较大真空度和较长真空处理时间。脱水完毕,混凝土再次振动密实并进行表面抹光。

混凝土性能试验方法依据《水工混凝土试验规程》(SL 352—2020)进行。混凝土孔结构采用Quantachrome公司生产的poromaster GT-60压汞仪进行测定;其中, 低压范围1.5~350.0 kPa,高压范围140 kPa~420 MPa,可测量直径范围为 0.003 5~400 μm。

1.3 真空脱水混凝土配合比

真空脱水混凝土的最佳配合比与普通混凝土有所不同,其设计除要满足普通混凝土的基本要求外,还要求新浇混凝土拌合物有足够的可压缩量、脱水过程拌合物的阻力最小,能在短时间内获得最佳脱水量[6,14]。因此,要求混凝土拌合物在压差作用下易于压实、排水,并有较好的和易性。故真空脱水混凝土配合比设计时对胶材的用量(单位用水量)、砂率、水胶比与和易性等方面较普通混凝土有所区别。

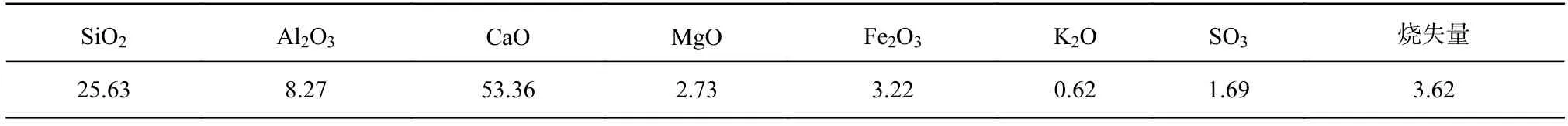

本文对真空脱水混凝土配合比的优化采用了正交试验。试验因子选择有水胶比、砂率、单位用水量及高效减水剂,各因子再分别确定3个试验水平,设计了L9(34)4因子3水平共9组配合比(表2),以明确各因子不同水平对真空脱水率及真空脱水前后混凝土28 d抗压强度的影响,确定真空脱水条件下混凝土基础配合比参数。

表2 真空脱水混凝土配合比正交试验设计与试验结果Tab.2 Orthogonal test design and results of vacuum dewaterd concrete mix

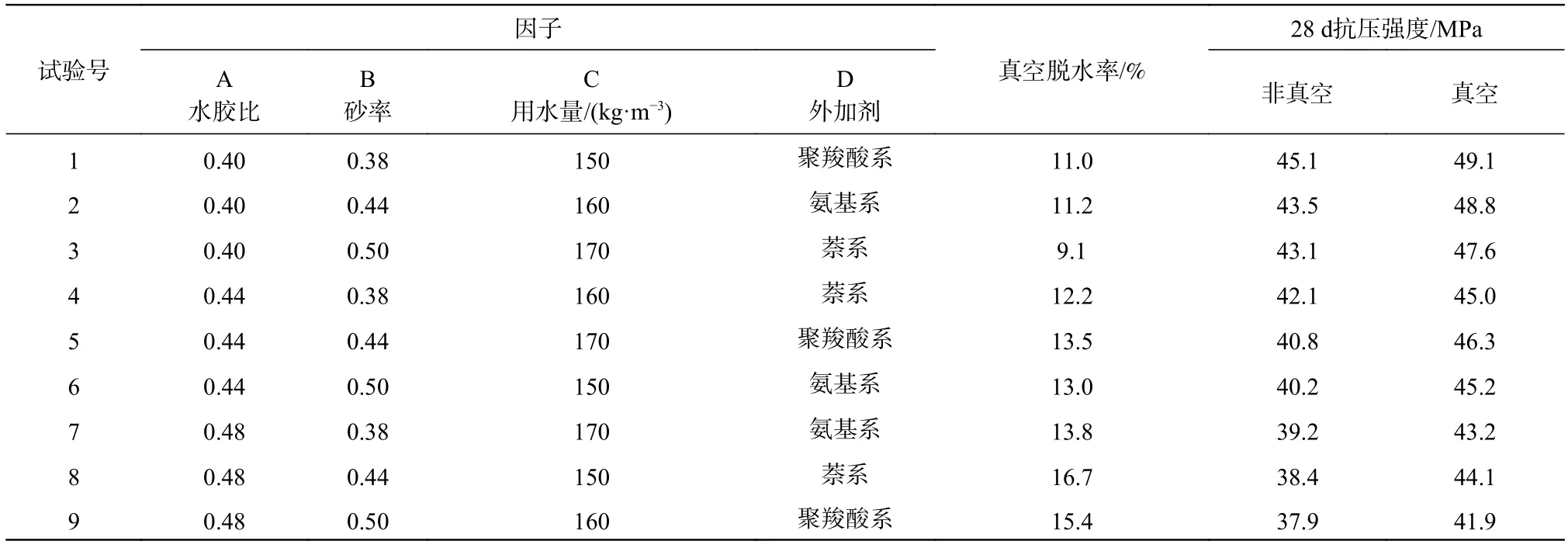

极差的大小反映了因子水平改变时对试验结果的影响大小。各因子水平对真空脱水率及真空脱水前后混凝土28 d抗压强度的影响程度见表3。

由表3可知,混凝土的真空脱水率主要受水胶比的影响,且随着水胶比的增大而增加。其次为砂率和单位用水量,过低或过高的砂率对真空脱水率均不利,存在一个最佳砂率。真空脱水率随着单位用水量的增加而有所减少。外加剂种类对真空脱水率的影响较小。

对于28 d抗压强度,表3的结果表明:(1)对非真空混凝土而言,水胶比是主要影响因素,其次为砂率;在试验砂率范围内,28 d抗压强度随水胶比和砂率的增大而减小;单位用水量和外加剂种类的影响相对较小。(2)对真空脱水混凝土而言,水胶比仍然是强度的主要影响因素,其次为砂率和单位用水量;且28 d抗压强度随水胶比和单位用水量的增加而减小;砂率存在一个最佳值。

表3 各因子对真空脱水混凝土性能影响的极差分析Tab.3 Range analysis in influence of each factor on the performance of vacuum dehydrated concrete

由混凝土配合比正交试验的结果可知,采用真空脱水工艺的混凝土,配合比参数的合理选择显得尤为重要。在试验所选的水平范围内,真空和非真空混凝土的性能均随水胶比和单位用水量的增加而减少,而真空混凝土的最佳砂率比非真空混凝土增加约20%以上。

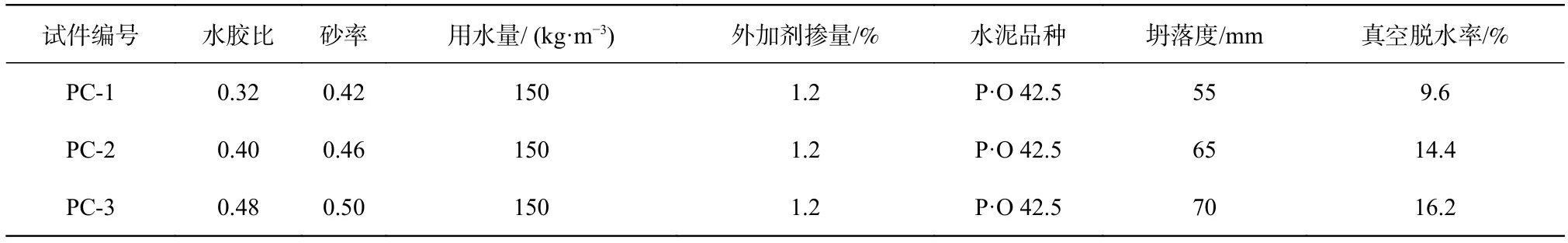

故本文真空混凝土性能研究选取了0.32、0.40和0.48共3种水胶比,单位用水量为150 kg/m3,对应于各水胶比的适宜砂率分别为0.42、0.46和0.50,试验配合比见表4。

表4 不同水胶比下真空脱水混凝土配合比及拌合物性能Tab.4 Mix ratio and properties of vacuum dewatered concrete with different water-binder ratios

2 试验结果与讨论

2.1 真空脱水混凝土的抗压强度及抗冲磨强度

不同水胶比真空混凝土的抗压强度及抗冲磨强度性能试验结果见图1。由图1可知,当水胶比由0.32增加到0.40和0.48,经真空脱水后,混凝土28 d抗压强度分别提高了9%、12%和20%,混凝土72 h抗冲磨强度分别提高了87%、65%和49%。即采用真空脱水后,混凝土28 d抗压强度的提高值随着水胶比的增大而增加,而混凝土72 h抗冲磨强度的提高值随着水胶比的增大而减小。

图1 不同水胶比下真空脱水混凝土的强度性能Fig.1 Strength properties of vacuum dewatered concrete with different water-binder ratios

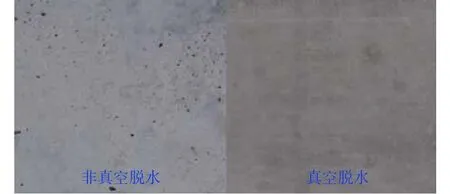

真空脱水过程中,混凝土中的真空度随着传递深度的增加而减小。因此混凝土经真空脱水后,混凝土的剩余水胶比由表及里逐渐增加,尤其是表面层混凝土的水胶比可以下降很多,形成高致密无缺陷混凝土层(图2)。抗压强度反映的是混凝土的整体性能,抗冲磨强度主要反映了混凝土的表层性能。因此对于低水胶比的混凝土,尽管初始水胶比相对较低、脱水率也较低,但其抗冲磨强度仍然较初始高水胶比的混凝土显著提高。可见,混凝土初始水胶比越小,真空脱水工艺越有利于其抗冲磨性能的发挥。

图2 使用真空脱水工艺后混凝土的表观效果Fig.2 Apparent effect of concrete with vacuum dehydration process

2.2 真空脱水混凝土干缩变形性能

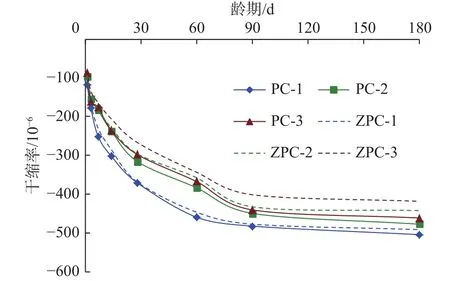

对不同强度的真空混凝土的干缩变形进行试验研究,试验结果见图3。图3中试件编号中的“Z”代表“真空脱水”。从图3可以看出,无论是真空还是非真空混凝土,随着水胶比的增加、强度的降低,混凝土的干缩变形减小。真空混凝土与非真空混凝土相比,干缩变形减小。当水胶比为0.32、0.40和0.48时,真空混凝土的180 d干缩变形比非真空混凝土分别减小2.6%、7.4%和9.3%。由于混凝土的真空脱水率随水胶比的增加而增加,随着水胶比的增加和混凝土强度的降低,真空混凝土的干缩变形降幅较非真空混凝土的更为明显。但由于低水胶比使得混凝土的自收缩突显出来[15],因此,总体上真空脱水工艺对低水胶比混凝土干缩变形的降低效果相对较差。

图3 不同强度真空脱水混凝土的干缩变形性能Fig.3 Shrinkage deformation properties of vacuum dewatered concrete with different strengths

2.3 真空脱水混凝土耐久性能

针对水胶比为0.40的PC-2试件进行了混凝土抗渗性能和抗氯离子渗透性能试验。混凝土抗渗试验的加压面为试件底面(对于真空混凝土为非脱水面)。试验时,加压至试验水压,恒压24 h后测量混凝土渗水高度。整个试验过程中,随时注意观察试件表面情况。试验结果见表5。

表5 真空与非真空脱水混凝土抗渗性能试验结果Tab.5 Permeability resistance results of vacuum and non-vacuum dewatered concretes

从表5可知,在0.6 MPa的水压下, 真空混凝土比非真空混凝土的水渗透深度高1倍以上,当水压力增大至0.9 MPa时,真空混凝土比非真空混凝土的水渗透深度仍然要高。当水压力从0.9 MPa增加至1.2 MPa后,真空混凝土的水渗透深度比非真空混凝土的反而降低了17 %。但两种混凝土试件的水渗透深度均小于20 mm,说明混凝土抗渗性能优良。

混凝土抗氯离子渗透性能试验采用RCM法,真空脱水和非真空脱水的混凝土的抗氯离子渗透系数分别为5.70和9.21。可见,真空脱水混凝土的氯离子扩散系数明显降低。由于真空脱水工艺增加了混凝土表面的密实性,混凝土抗氯离子渗透性能显著提高。

2.4 真空脱水混凝土的孔结构

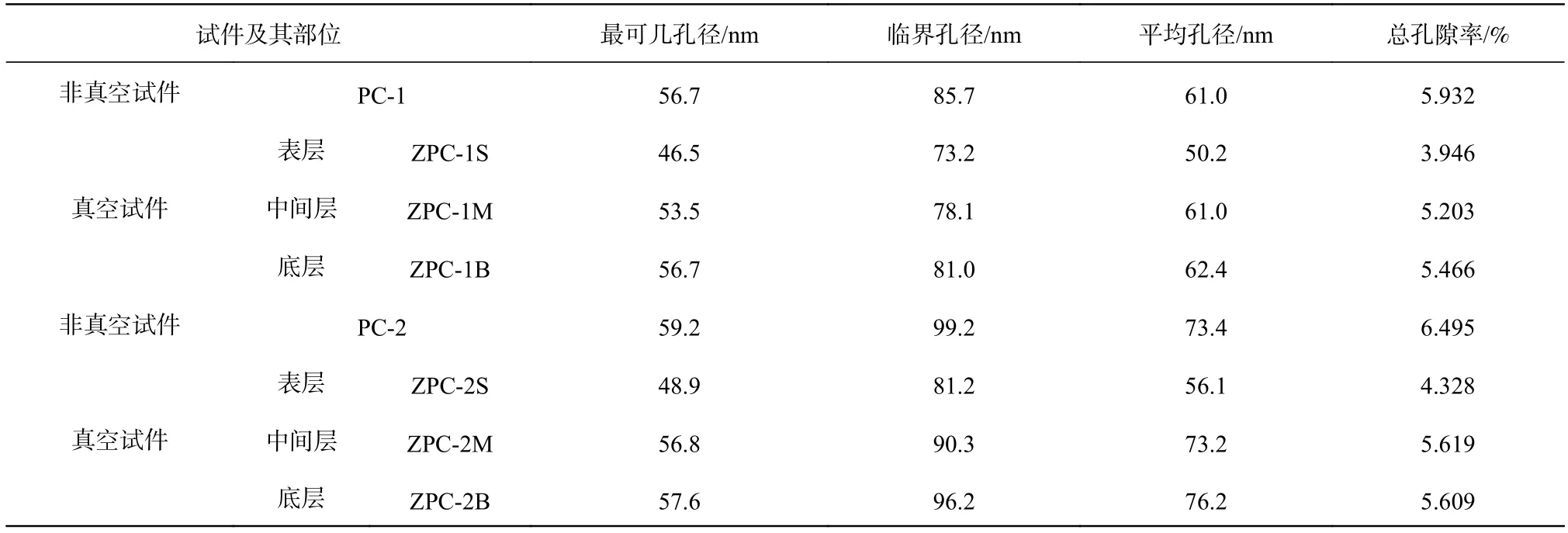

根据压汞试验所得各组混凝土试样的微分孔径分布曲线见图4。图中D为孔直径,V为孔体积,-dV/d(lgD)表示孔体积对孔直径的对数的微分。试件编号中,“Z”代表真空脱水,“S”代表真空脱水试件表层,“M”代表真空脱水试件中间层,“B”代表真空脱水试件底层。 真空与非真空脱水混凝土的孔结构参数见表6。

图4 真空与非真空条件下混凝土的微分孔径分布曲线Fig.4 Differential pore size distribution curves of vacuum and non-vacuum dewatered concretes

表6 真空与非真空脱水混凝土的孔结构参数Tab.6 Pore structure parameters of vacuum and non-vacuum dewatered concretes

本压汞试验获得的只是10 nm 以上孔径的分布,小于10 nm的微孔和凝胶孔未能在压汞法测得的孔径分布曲线上得到反映。因此,试验所得总孔隙率相对较低,且孔径小于20 nm的无害孔级所占孔隙体积百分比偏小。根据孔径分级方法[16-17],试验所得各组混凝土试样的孔级分布结果见图5。

从表6和图4、图5中可以看出,随着水胶比的减小,混凝土的孔隙率降低,孔径大于200 nm的有害孔减少。真空脱水后,初始设计水胶比相对较高的混凝土,主要减少了大于200 nm的有害孔级,增加了20~50 nm这一少害孔级的体积含量;而初始较低水胶比的混凝土,主要减少了50~200 nm这一多害孔级,增加了20~50 nm这一少害孔级的体积含量。真空脱水明显降低了混凝土总孔隙率,混凝土的最可几孔径减小,且表层混凝土最可几孔径减小最为明显,中间层其次,底层较弱,临界孔径和平均孔径均明显减小。

图5 真空与非真空条件下混凝土的孔级分布Fig.5 Pore size distribution of vacuum and nonvacuum dewatered concretes

2.5 真空脱水混凝土性能改善机理分析

采用真空脱水工艺后,混凝土总孔隙率明显降低,混凝土的最可几孔径、临界孔径和平均孔径均明显减小,混凝土孔结构获得优化和细化,从而混凝土抗压强度,特别是抗冲磨强度性能得到明显提高。

真空脱水,一方面减少了混凝土中的可蒸发水量,同时细化了混凝土的孔结构,临界孔径明显减小,增加了干燥条件下水分迁移的难度,因此有效降低了混凝土的干燥收缩;另一方面,由于真空脱水主要增加了20~50 nm这一孔级的体积含量,毛细孔张力明显增加,从而加剧了因失去毛细孔水而造成的干缩。对于低初始水胶比的混凝土而言,由于胶材用量多,真空脱水率低,其孔结构又较高初始水胶比混凝土的相对细化,因此,真空脱水对减少低初始水胶比混凝土的干缩效果相对较差,不如高初始水胶比混凝土明显。

真空脱水减小了混凝土中大毛细孔的体积含量,增加了微毛细孔的体积含量,混凝土的毛细孔张力和毛细孔阻力均增加。当混凝土接触水后,水的渗透力来自水压差和毛细孔张力两个方面。孔径越细,毛细管张力越强,水吸入越深。同时,孔径越细,毛细管阻力也越强,在水压差的作用下,水越不易渗入。由于真空混凝土孔结构的细化,毛细孔张力和阻力同时增加,因此,真空混凝土表层渗透深度相对要高,随着水压力和渗透深度的增加,真空混凝土的渗透高度明显下降。

3 结 语

(1)真空脱水混凝土的配合比应在设计范围内取较低的初始水胶比、较少的单位用水量和比非真空混凝土增加约20%以上的适宜砂率。

(2)采用真空脱水工艺处理的混凝土,其28 d抗压强度的提高值随着水胶比的增大而增加,72 h抗冲磨强度的提高值随着水胶比的增大而减小。真空脱水工艺对提高低水胶比混凝土抗冲磨性能的效果尤为显著。

(3)真空脱水工艺处理的混凝土与非真空处理的相比,其干缩变形减小,但真空脱水工艺对减小低初始水胶比混凝土的干缩效果相对较差,不如高初始水胶比混凝土明显。

(4)真空脱水工艺处理的混凝土在抗渗试验起始阶段的渗透深度相对非真空处理的高。随着水压力和渗透深度的增加,真空脱水工艺处理的混凝土的渗透高度明显低于非真空处理的。由于真空脱水工艺增加了混凝土表面的密实性,故混凝土抗氯离子渗透性能显著提高。

(5)真空脱水工艺主要增加了混凝土中20~50 nm这一孔级的体积含量,混凝土总孔隙率明显降低,最可几孔径减小,临界孔径和平均孔径均明显减小,混凝土孔结构得到优化和细化,从而改善了真空混凝土的性能。