变工况下液压油缸抖动的原因分析及试验

2022-07-06袁吉胜王娜娜段绪伟

袁吉胜,王娜娜,段绪伟

(上海船舶设备研究所,上海 200031)

0 引言

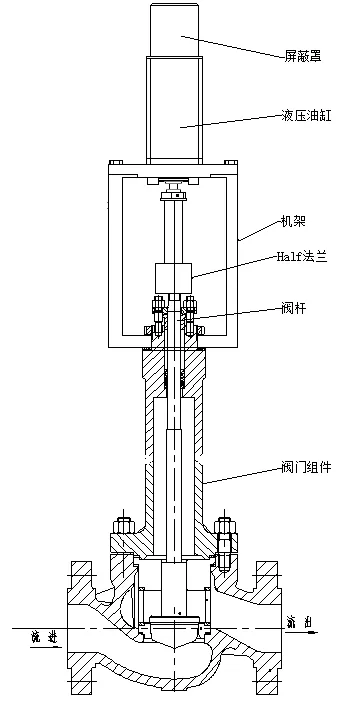

电液执行器主要承担汽轮机蒸汽阀门的控制任务,包括阀门的开度控制和定位控制,以保障汽轮机的性能稳定和安全可靠运行。液压油缸作为电液执行器的执行部件直接与蒸汽阀门连接,实现阀门方向、位置、速度及力的控制。蒸汽阀门的阀口开度通过液压油缸活塞杆的移动位置来控制,见图1[1]。

图1 执行器结构示意图

上位机发出指定的阀门开度信号,液压油缸的活塞杆按照指定的信号移动至相应位置,此时蒸汽阀门的阀门开度保持不动,从而保证了汽轮机的进汽量。某电液执行器在进行系统联调试验过程中,液压油缸工作一段时间后发现,当上位机发出指令信号后,发现液压油缸的活塞杆到达指定位置时不能够迅速稳定并带有一段时间抖动后才可稳定。这将会导致汽轮机蒸汽阀门的进汽量受到影响,从而影响了汽轮机的正常工作。因此,找到液压油缸活塞杆抖动的原因并制定解决方案将变得十分迫切[2]。

1 油缸抖动的原因分析

1.1 电液执行器的工作原理

电液执行器是一种能按照电输入信号的指令,以直驱容积控制技术驱动液压油缸运动,实现方向、位置、速度及力控制的高度集成化装置。电液执行器包括2个主要部分:执行器部分和控制箱部分。执行器装在驱动装置上,控制箱就地或远程安装。连接它们的是模块电缆和反馈电缆。

执行器部分由动力头模块和液压油缸模块组成。连续工作的电机和泵驱动液压油经过相应阀组进入双作用液压油缸的一腔,驱动液压油缸动作。油缸上带有位置传感器,活塞杆到达指定位置时电机停转,相关阀组闭锁液压油缸位置。电机泵组换向转动时,液压油缸反向运动。

控制箱部分主要是接收指令和位置反馈信号,运算后输出控制指令,驱动执行器运转。伺服控制器接收外部PLC的4 mA~20 mA指令信号,与采集的执行器位置传感器信号进行偏差运算,输出伺服信号至伺服驱动器,通过控制电机运转实现对执行器的控制。工作原理见图2。

图2 电液执行器的工作原理

1.2 液压油缸抖动的问题分析

在电液执行器运转过程中,上位机发送指令后,发现液压油缸到达指定位置时不能够迅速稳定并带有一段时间抖动后才可稳定。从电液执行器的整体系统的角度来讲,引起液压油缸活塞杆抖动的原因可能为控制器参数设置影响、控制器输入信号波动或控制器硬件问题、动力头组件内部控制阀的波动、液压油缸组件中的某一个因素或多个因素共同作用。因此首先考虑应将电液执行器的组成部分进行独立拆分,将性能正常的电液执行器的各独立单元(独立单元:控制箱、动力头模块、液压油缸)依次与可能发生故障的独立单元进行对调并重新运行性能完好的电液执行器,通过观察排查出引起液压油缸活塞杆抖动的独立单元。

2 试验研究

2.1 试验方案设计

1 ) 将 控 制 器PID ( Proportion Integral Differential)参数进行更改,观察液压油缸活塞杆抖动现象是否有明显改善。

2)将故障电液执行器的控制箱与性能正常的电液执行器的控制箱对调,重新运行性能正常的电液执行器并观察其油缸活塞杆是否抖动。

3)将故障电液执行器的动力头模块与性能正常的电液执行器的动力头模块对调,重新运行性能正常的电液执行器并观察其油缸活塞杆是否抖动。

4)将故障电液执行器的液压油缸与性能正常的电液执行器的液压油缸对调,重新运行性能正常的电液执行器并观察其油缸活塞杆是否抖动。

2.2 试验结果分析

控制器的初始P值为65,运行电液执行器并将P值分别改为60、55、50,液压油缸活塞杆的抖动现象逐渐改善;直至P值改为45时,液压油缸活塞杆的抖动现象彻底消失。通过更改控制器的P值本质上是延长了油缸达到稳定时的响应时间,与此同时却牺牲了电液执行器的响应速度。对P=45时的电液执行器进行测试,得到的性能参数并不能满足工况的要求,因此将要按照“试验方案设计1”之后的方案接着进行试验。

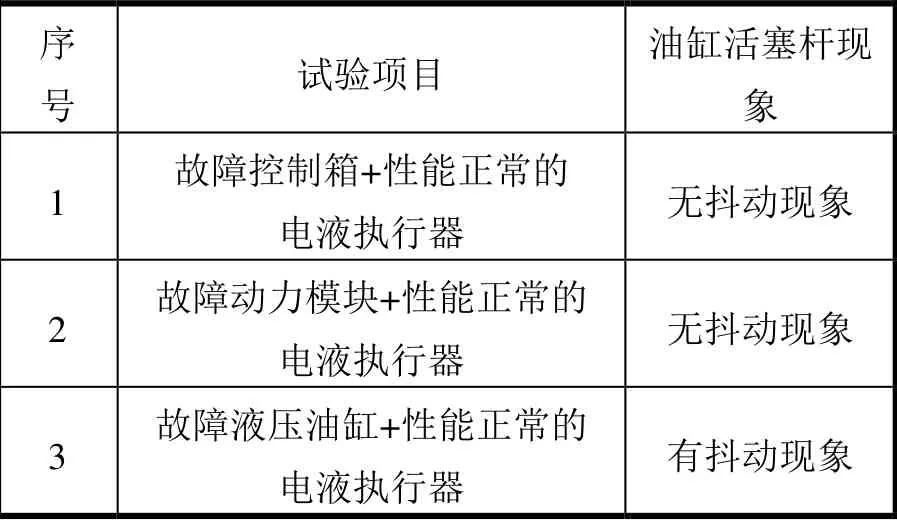

按照“试验方案设计2”进行试验后得到,工作中的液压油缸的活塞杆未发生抖动现象。于是接着按照“试验方案设计3”进行试验,得到的试验结果是工作中的液压油缸的活塞杆未发生抖动现象。最后经过“试验方案设计4”的试验后发现,将故障电液执行器的液压油缸与性能正常的电液执行器的液压油缸对调并运行性能正常的电液执行器,对调后的液压油缸的活塞杆依然出现抖动的现象。

“试验方案设计2”~“实验方案设计4”的试验结果见表1。

表1 试验结果

试验结果表明:故障电液执行器中的控制箱和动力头模块在电液执行器工作过程中并不能引起液压油缸活塞的抖动,因此排除控制箱和动力头模块对油缸活塞杆抖动产生的影响。对调后的液压油缸的电液执行器在运行时,其活塞杆依然出现抖动的现象。由此可以判断:引起油缸活塞杆抖动的主要因素发生在油缸部分。

2.2 解决方案

首先拆解油缸的反馈装置部分,打开屏蔽罩,发现电位计安装板上固定的3个螺钉中有2个螺钉有松动的现象,见图4。于是重新紧固安装板上的螺钉并重新运行电液执行器后,油缸活塞杆的抖动现象消失。

图4 螺钉松脱现象

现场的蒸汽阀门进汽时,蒸汽阀门的阀杆长期受到高频振动,由于阀杆与油缸的活塞杆固连,高频振动通过阀杆传至油缸活塞杆,接着通过活塞杆又传至与其相关联的组件,而螺钉并没采取适当的防松措施,所以螺钉松动。电液执行器正常工作时,液压油缸移动至目标值后,由于活塞杆与电位计固连的螺钉松动,使得电位计采集到的油缸位置信号有波动,此波动又反馈给控制箱,控制箱继续驱动动力头模块移动活塞杆,直至电位计停止波动,此时油缸活塞杆停止移动。

连接螺纹都是要满足自锁条件的,即螺纹升角小于螺纹副的当量摩擦角,似乎可以保证拧紧后不会自动松脱。但是赖以自锁的是,螺纹副间保持有足够阻止相对运动的摩擦力,这个摩擦力只有在静载荷作用时才会保持不变,而在冲击、振动或变载荷下或温度变化大时,螺纹副中的正压力发生变化,有可能在某一瞬间消失,使摩擦力为零,产生相对滑动。这种现在多次重复,连接就会逐渐松脱,使工作失常,甚至发生事故[1]。因此,为了彻底解决螺钉松动的问题,现场加装了弹性垫圈及锁紧螺母并涂抹了螺纹紧固胶[2],见图5。

图5 防松处理

3 结论

通过试验方案的设计,依次排查控制箱、动力头模块及液压油缸,得到引起油缸活塞杆抖动的部件是出现在电液执行器的油缸部分。在拆解油缸的过程中发现,油缸活塞杆与电位计固连的安装板上的固定螺钉发生松动,重新紧固发生松动的螺钉并重新运行系统后,油缸活塞杆的抖动现象不再发生。因此,可以判定螺钉松动是导致油缸活塞杆抖动的原因。为了避免以后此种现象再次发生,对固定活塞杆和电位计所使用螺钉加装弹性垫圈和防松螺母,并涂抹螺纹紧固胶等防松措施。