基于多体动力学分析获载的某成型机输送装置轴承座紧固螺栓静强度校核与疲劳强度校核

2022-07-06刘玉龙官炳政杨慧丽

刘玉龙,官炳政,杨慧丽

(软控股份有限公司,山东 青岛 266045)

0 引言

近几年来,中国轮胎工业迅速发展,很多轮胎企业在国内外建厂,轮胎行业竞争日益激烈。子午胎在家用轿车上广泛应用,随着子午胎技术的快速发展,子午胎还广泛应用到了航空飞机领域,子午胎从2007年到2017年10年间由74%上升到93.3%[1]。成型机作为轮胎工艺环节十分重要的产品,在整个轮胎工艺中举足轻重,成型机将各部分半制品胶料制造形成生态,成型机各个部套的设计好坏直接影响轮胎的质量,轮胎成型机可靠性直接影响轮胎生产产能。

计算机仿真技术的发展在各行各业应用日益广泛,尤其是航空航天与汽车行业。计算机仿真技术在轮胎行业也逐渐被重视起来。基于计算机辅助的快速设计能在产品方案阶段、设计阶段起到很好的快速评估、选型支撑等作用。能够进行快速验证,避免不良设计传到到客户现场。

螺栓作为紧固连接件广泛应用到产品设计当中。关于螺栓的力学评估显得尤为重要。张超[2]通过应力路径分析得出螺纹缺口断面处应力分布规律。邱斌等[3]对M30高强度螺栓的假拧进行了疲劳试验,得到了M30螺栓拧进3圈螺纹的疲劳强度比螺栓全拧降低了75%左右,大大降低了疲劳强度。

杜静等[4]对风力机轮毂处、塔架部位的螺栓连接,结合VDI2230 标准提出了梁单元法进行数值模拟。

可见各行各业对紧固螺栓的重压性极为重视,同时评估方法也不尽相同。本文通过多体动力学分析获取最大载荷,基于载荷对紧固螺栓进行静强度分析与疲劳分析,其中,给出三种常用的疲劳分析评估方法,对比之间的不同。

1 紧固螺栓常见问题描述

在成型机产品中,紧固螺栓可谓无处不在,紧固螺栓的选型一致困扰着很多机械设计工程师,大部分工程师根据经验选型,往往不能定量分析,所选紧固螺栓很难合适,要么选型不足,要么过于充裕。如果选型不足,则很容易出现如图1所示的紧固螺栓断裂的情况。

紧固螺栓校核须首先获取载荷,以往大都是通过手算的方式。这里采用多体动力学的方式建立模型,机构根据工况运动,获取轴承座所受最大载荷,基于该载荷进一步对螺栓进行静强度校核与疲劳校核。

2 输送装置多体动力学仿真与结果分析

2.1 多体动力力学模型搭建

(1)模型搭建:为实现对成型胎侧输送装置的运动仿真分析,将运动模拟中没有相对运动的部件组合成单个刚体零件。用于运动仿真的刚体模型如图2所示。

(2)边界条件设置:将机架与地面(ground)固定,机架与架体在连接位置添加两个旋转副,架体与模板在导轨连接处添加四个平移副,模板驱动气缸与架体在连接位置添加一个旋转副,模板驱动气缸与模板在连接位置添加一个旋转副,两个架体驱动气缸与机架分别在连接位置添加一个旋转副,两个架体驱动气缸与架体分别在连接位置添加一个旋转副。模型中所添加约束如图3所示。在模板驱动气缸和架体驱动气缸上添加平移驱动,模拟驱动气缸的驱动作用。已知模板驱动气缸运动距离为800 mm,架体驱动气缸运动距离为100 mm。重力加速度方向为:-Y,重力加速度大小取软件默认值:9 806.65 mm/s2。

(3)接触设置:机架与架体在轴承连接处的旋转副需设置摩擦系数,根据国标GB/T 271—1997规定,连接处使用的外球面球轴承摩擦系数取0.002 2。架体与模板在导轨连接处的平移副需设置摩擦系数,根据选用THK导轨的技术说明,导轨连接处摩擦系数取0.004。

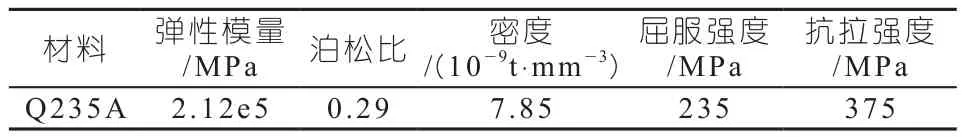

(4)材料属性:计算中用到的材料属性如表1所示

表1 材料属性

(5)计算工况:在计算模型中,添加在模板驱动气缸的平移驱动平移800 mm,添加在机架驱动气缸的平移驱动平移100 mm。推动胎侧输送装置在重力作用下完成动作。

2.2 多体动力学计算结果

(1)驱动力分析:运动分析中测得模板驱动气缸上的平移驱动受力情况如图4所示。可知在运动过程中,模板驱动气缸所受的最大反力为422 N。

架体驱动气缸上的平移驱动受力情况如图5所示。可知在运动过程中,架体驱动气缸所受的最大反力为7 953 N。

(2)轴承座受力分析:转轴轴承座连接节点如图6所示, 转轴轴承座如图7所示,由运动仿真所得转轴轴承座所受力如图8所示,其最大值Fx=1 366 N,Fy=4 851 N。此处获得的载荷为下文螺栓静强度与疲劳计算所需输入载荷。

(1)螺栓连接面抗滑移校:

根据《根据机械设计手册》可知:

M12螺栓等效应力面积Abe=84.3 mm2

8.8级螺栓的屈服强度为:σs=640 MPa

螺栓预紧力Fp=0.7 σsAbe=37.766 kN

根据《Specification for Structural Joints Using ASTM A325 or A490 Bolts》 ,螺栓连接面抗滑移阻力:

其中,H=1.0(标准孔)

=0.85(超尺寸孔或短槽孔)

=0.70(垂直于载荷方向的长槽孔)

=0.60(平行于载荷方向的长槽孔)

计算中取H=0.6

μ为平均滑动系数,

μ=0.33(A类表面,无涂层的清洁铁磷钢表面或有A类涂层的喷砂清理钢表面)

μ=0.50(B类表面,无涂层的喷砂钢表面或有B类涂层的喷砂清理钢表面)

μ=0.35(C类表面,粗糙热浸锌表面)

计算中取μ=0.33

D=0.80,为滑移概率系数

Tm=规定的最小螺栓预拉伸

Nb=节点的螺栓数量

T=节点所受拉力,如果节点只受到剪力T为0

(2)螺栓剪切校核:

根据《Specification for Structural Joints Using ASTM A325 or A490 Bolts》 ,使用螺栓的许用剪应力为στ=144.795 Mpa

螺栓剪应力为:

(3)螺栓拉伸校核:

根据《Specification for Structural Joints Using ASTM A325 or A490 Bolts》 ,使用螺栓的许用拉应力为:

螺栓在外力作用下所受最大拉力为:

螺栓上的最大拉应力为:

满足要求:

4 紧固螺栓疲劳强度校核

对螺栓疲劳强度校核,目前国内常用的理论计算方法有三种:1.按变应力的最小应力保持不变(即σ min=C)的应力变化规律计算;2.按应力幅计算;3.按变应力的循环特性保持不变(即γ=C)的应力变化规律计算。下面分别使用这三种方法计算转轴轴承座紧固螺栓的疲劳强度。

(1)计算螺栓载荷及相关参数

螺栓最大工作载荷:F=Fta=2 919.67 N

则螺栓工作载荷在0~2 919.67 N之间变化。

螺栓预紧力Fp=37 766 N

按不控制预紧力取安全系数[n]=12.5,查《机械设计手册》知,8.8级螺栓材料屈服极限σs=640 MPa,则许用应力

螺栓受最大应力

螺栓受最小应力

螺栓应力幅

螺栓平均应力

8.8级螺栓的屈服强度σs=640 Mpa,抗拉强度σb=800 MPa

则其材料对称循环拉压疲劳极限

有效应力集中系数kσ=2.55,尺寸系数εσ=1.0,表面质量系数βσ=1.0,强化系数βq=0.9

则疲劳极限的综合影响系数:

(2)疲劳强度校核计算

a.按照最小应力保持不变计算疲劳强度

按照最小应力保持不变计算,不满足疲劳强度条件。可以用过选用高一规格螺栓解决。

b.按照应力幅计算疲劳强度

按照应力幅计算,满足疲劳强度条件。

c.按照应力比保持不变计算疲劳强度

按照应力比保持不变计算,满足疲劳强度条件。

5 结论

通过以上的仿真及计算分析,可得到如下结论。

(1)该输送装置完成动作,模板驱动气缸所受最大反力为422 N,架体驱动气缸所受最大反力为7 953 N。可供气缸选型参考。

(2)机架与架体连接处转轴轴承座紧固螺栓满足静强度要求。

(3)按照最小应力保持不变计算,机架与架体连接处转轴轴承座紧固螺栓不满足疲劳强度要求。其余两种计算方式满足疲劳强度要求。为安全起见,可通过选择高一规格螺栓解决疲劳强度问题。