模压工艺参数对PEEK基复合材料冲击性能及摩擦学性能的影响

2022-07-06赵仕浩张鹏杨玉婧

赵仕浩,张鹏,杨玉婧

(广东工业大学材料与能源学院,广东 广州 510006)

聚醚醚酮(PEEK)是一种综合力学性能优异、摩擦磨损性能好和良好的可加工性的材料[1],在各个领域应用广泛,但纯PEEK的摩擦系数较高,导热性较差,摩擦时产生的热量不能很快的传导,容易导致失效变形[2],故需要在其中添加碳纤维(SCF)、聚四氟乙烯(PTFE)来改善其摩擦性能[3]。随着PEEK基复合材料的应用逐渐增多,一些非承力结构的功能件(如复合材料衬层)使用碳纤维布增强时存在高成本、效率低、不可二次加工等问题,限制了其进一步的发展。故可以尝试使用短切纤维(SCF)制造对力学性能要求不高的制品[4]。Molazemhosseini使用SCF和二氧化硅增强PEEK,显著降低了其摩擦系数[5]。目前PEEK基复合材料的制备工艺有注射成型、挤出成型和模压成型几种,由于PEEK的收缩率大、熔融状态下黏度高,流动性较差、且添加不同组分后交互关系复杂,不易得到理想的组织和综合性能,故需要获取较优的工艺条件[6]。

本文依据PEEK材料成型的特点,探索模压成型,高温自由烧结的制备工艺,把PEEK材料的压制和烧结成型分开,实现材料毛坯的自由烧结,在有效释放烧结成型产生 热应力的同时,有效避免了模具和材料粘结等问题,降低了成本,同时研究了SCF和PTFE增强PEEK复合材料在不用工艺条件下的摩擦磨损性能和冲击性能,为钢背衬层螺母的制造提供依据。

1 实验

1.1 试剂与仪器

聚醚醚酮(PEEK)021P,长春吉大特塑工程研究有限公司;碳素纤维粉末(SCF)YHP-CD-I,平均单丝直径7 μm,细度300~350目,青岛远辉复合材料有限公司;聚四氟乙烯(PTFE)DF201,平均粒径400~575 μm,山东东岳化工有限公司。

1.2 试样制备

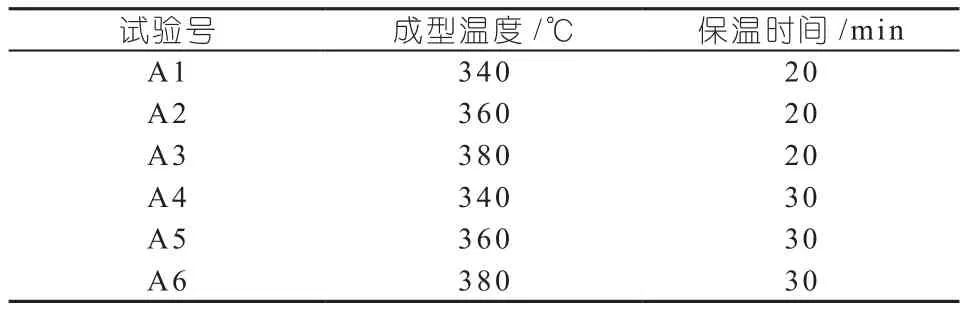

共混前,把PEEK和PTEF放入120 ℃的真空干燥箱中干燥5 h,把用丙酮清洗过的SCF放入450 ℃烘箱中空气氧化45 min。按特定比例(如表1所示)称量好PEEK、PTFE和SCF,用溶液混料的方法混合2 h,烘干后采用专用模具在液压压力机上冷压预成型,经过表2所示的模压工艺参数高温成型,经机加工得到复合材料试样。

表1 PEEK基复合材料组分比

表2 模压工艺的参数表

1.2 测试与表征

DSC测试的实验条件:升温速率10 ℃/min,气氛为氦气,温度从室温到700 ℃,得出其失重率为20%时的温度、玻璃转化温度和熔融温度,以此来制定相关的工艺条件。

冲击强度按照国标GB/T 1843—2008《塑料悬臂梁冲击强度测试》,试样大小为80 mm×10 mm×4 mm,试样采取无缺口冲击试样,单位为千焦每平方米(kJ/m2)。

摩擦实验参照ASTM G99-2004 《用针盘仪进行磨损试验的测试方法》进行,试样大小为Ф30 mm×1 mm,用磨床加工试样工作面,保证其表面平整度和粗糙度,对磨偶件为6 mm的Gcr15球,实验条件:载荷8 N,对磨时间1 h,实验环境温度26 ℃左右。实验结束后,采用扫描电镜(SEM)在高真空条件下观察摩擦磨损形貌。

2 结果与分析

2.1 DSC测试

经测试得到PEEK基复合材料的失重率为20%时的温度为562.0 ℃,材料的玻璃转化温度为157.4 ℃,熔融温度为338.4 ℃,故其成型温度应高于338.4 ℃且低于562.0 ℃,使用温度低于157.4 ℃,由此设计出表2的模压工艺参数。

2.2 冲击性能

图2 为模压工艺参数对材料的冲击性能的影响,可见在20 min的保温时间的条件下,随着成型温度的上升,材料的冲击性能呈下降的趋势,在30 min的保温时间的条件下,随着成型温度的上升,材料在340~360 ℃其摩擦系数有明显的下降,在360~380 ℃保持稳定。可见当成型温度较低时,材料的冲击性能较差,受限于制作周期问题,其保温时间应尽量小,这时若温度较低,PEEK可能成型不充分,不能形成均匀,致密,充分熔融的样品,处于玻璃态或塑化不良等情况,同时提升保温时间同样可以使材料内外温度保持一致,使材料充分熔融,高温也可降低残余的热应力。 在温度超过380 ℃以后材料难以成型,主要是因为PEEK分子链的特殊性导致其在温度较高的情况下出现主链断裂,同时PEEK分子链的剧烈运动难以形成有序的排列导致其取向变低,另外降温至室温所需时间长,增加了时间成本。最高的冲击强度在360℃,30 min的条件下,为19.43 kJ/m2。

2.3 摩擦磨损性能

图3为模压工艺参数对材料的摩擦学性能的影响,可见在20 min的保温时间的条件下,随着成型温度的上升,材料的摩擦系数和磨损量呈下降的趋势,在30 min的保温时间的条件下,随着成型温度的上升,材料在340~360 ℃其摩擦系数摩擦系数和磨损量有明显的下降,在360~380 ℃保持稳定。在模压成型中,材料处于被压缩的状态,当保温时间和成型温度较低时,材料没有充分熔融,分子链没有完全展开,PEEK和PTFE无法发挥出其优秀的摩擦学性能,同时上面关于力学性能的研究也可看出材料和SCF的结合并不紧密,摩擦界面的承载能力并不理想,无法形成稳定的润滑膜,所以其摩擦因数略高。如A5和A6的保温时间均为30 min,温度为360 ℃和380 ℃,在合适的保温时间和保温温度的情况下,得到了充分的熔融,材料的结合紧密,可见其摩擦系数和磨损量了下来,且较低。

图4 为材料磨损面的SEM图片,可见其磨损面相对光滑,但如图5(a)(b)(c)所示,其磨损面的凹坑和SCF的剥落孔明显比其他图片的多,材料的熔融不充分,结合不紧密。图5(a)和(b)为同一成型温度,不

同保温时间的两种样品,可见图5(b)剥落孔比图5(a)的要少一些,且小一些。图5(c)可以看到明显的因承压能力不足而显现出来的裂痕,而保温时间更长的图5(d)则无明显的裂痕和剥落孔,故增大保温时间和成型温度可以让材料更充分熔融,得到结合更紧密,组织均匀的材料。

3 结论

(1)对材料进行了热性能测试,得到了材料的玻璃转化温度为157.43 ℃,熔融温度为338.48 ℃,材料从507.03 ℃开始分解,故把成型温度初步设定为340 ℃、360 ℃和380 ℃,保温时间为20 min和30 min。

(2)成型温度和保温时间的提高可以增加材料的冲击性能,当工艺条件达到一定值的时候趋向稳定,最高的冲击强度在360 ℃,30 min的条件下,为19.43 kJ/m2。

(3)成型温度和保温时间的提高可以使材料充分熔融,结合紧密,从而提高摩擦界面的承载能力,使其形成稳定的摩擦转移膜,从而得到摩擦学性能优秀的材料。

(4)经过上述的关于模压工艺参数对材料的冲击性能和摩擦学性能的影响的研究,可见增大保温时间和成型温度可以让材料更充分熔融,得到结合更紧密,组织均匀的材料。最终选定360 ℃、30 min为材料的模压工艺参数