核电厂用冷却剂泵的抗震分析与评定

2022-07-06朱万霞沈双全徐昱根

朱万霞,沈双全,徐昱根,孙 磊,杨 恒,郭 凯

(1.中国核动力研究设计院,四川 成都 610213; 2.沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)

0 引 言

核电是一种高效、清洁与环保的能源,近年来得到了快速发展,其工作原理是利用核裂变或聚变反应所释放的能量产生电能[1].核电厂用冷却剂泵是整个核电厂的“心脏”,也是反应堆冷却剂系统压力边界的重要组成部分,其功能是通过闭路循环将反应堆产生的热量传送到蒸发器[2-3].作为核电设备的关键部件,若冷却剂泵在地震载荷作用下遭到破坏,会造成核电机组的温度急剧上升,进而直接威胁到整个核电厂的安全,因此确保冷却剂泵在地震载荷作用下的结构完整性和可运行性非常重要.本研究以某新型在研的核电厂用冷却剂泵为研究对象,采用ANSYS软件建立冷却剂泵的有限元模型,对冷却剂泵在自重、内压与地震等多种载荷作用下的抗震性能进行计算分析,并按照《RCC-M压水堆核岛机械设备设计和建造规则》对计算结果进行评定.

1 分析方法

1.1 模态分析法

模态分析法的实质是将结构离散为一个具有多个单元的多自由度体系[4-5].多自由度体系的无阻尼自由振动方程为[6],

(1)

设x为,

xi=Aisin(wt+θ)(i=1,2,…,n)

(2)

将式(2)代入式(1),

K-w2M=0

(3)

式(1)~式(3)中,M为质量矩阵,K为刚度矩阵,x为位移,A为幅值,w为固有频率,θ为相位.

求解式(3)可得到w的特征值wi,即系统第i阶模态的固有频率.

1.2 谱分析法

谱分析法是将复杂连续的动力学问题转化为简单离散的静力学问题求解,是一种同时考虑地面特性及结构振动特性的抗震计算方法[7-10].

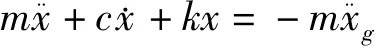

单自由度体系的振动方程为,

(4)

式中,m为质量;k为结构刚度;x为位移;xg为相对地面位移;c=2mwζ,ζ为阻尼比,w为固有频率.

将各变量代入式(4),

(5)

积分得到,

(6)

加速度反应谱为,

(7)

谱分析法的实质是应用结构动力响应,采用平方和开根(SRSS)法对结构的各阶振型响应进行叠加.

SRSS组合的算法[11-12]为,

Ri=Aiφi

(8)

(9)

式(8)与式(9)中,Ri、Ai、φi分别为第i阶模态的最大响应、模态系数和振型向量,R为合并后的模态总体响应,N为参与合并的模态总数.

2 计算模型

2.1 结构描述

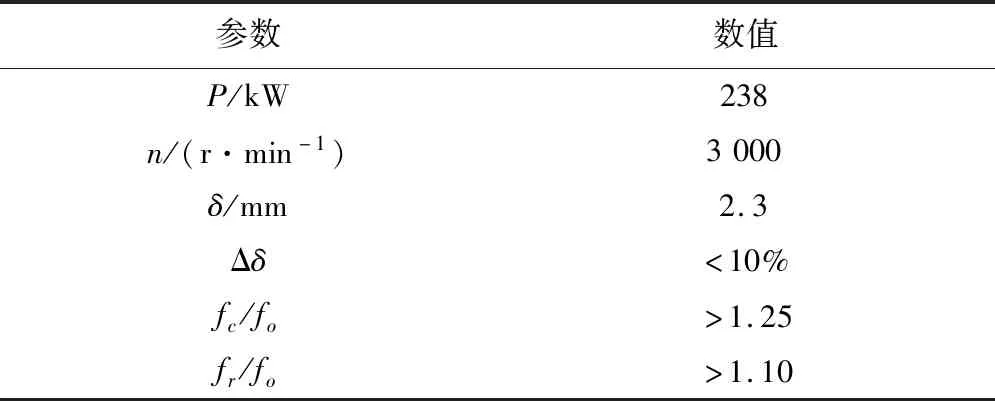

冷却剂泵是抗震Ⅰ类物项,由转子部件和静止部件组成.转子部件和静止部件通过轴承连接,其中转子部件包括泵轴及其附件(飞轮与推力盘等),静止部件主要包括泵盖、上法兰、泵体、下法兰、加强环、接管及盘管等.泵盖与上法兰通过20根M42的螺栓连接,下法兰与接管通过24根M64的螺栓连接.上法兰、泵体及下法兰采用焊接方式相连.冷却剂泵的基本设计参数见表1,结构图见图1.

图1 冷却剂泵结构图

表1 冷却剂泵基本设计参数

泵轴的材料为0Cr16Ni5Mo1,加强环的材料为1Cr13Mn18NiMoNbN,盘管的材料为06Cr18Ni11Ti,泵盖、上法兰、泵体、下法兰、接管等冷却剂泵其他部件的材料为Z6CNNb18-11,连接螺栓的材料均为40NCD7.03.

2.2 计算模型

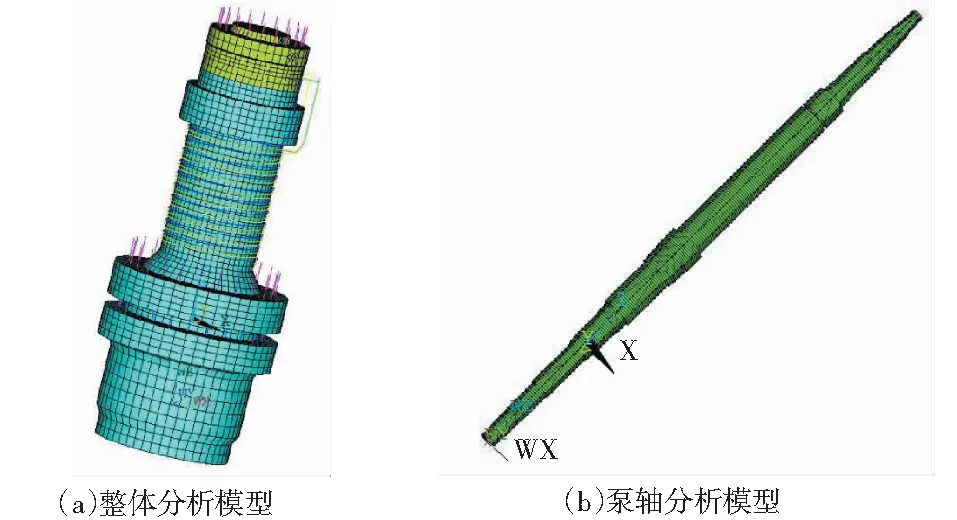

根据冷却剂泵的实际工作状态情况及各部件的几何特点,采用ANSYS有限元分析软件建立计算模型[13-14].其中,采用梁单元(BEAM188)模拟泵轴及螺栓,采用质量单元(MASS21)模拟泵轴上的附加质量及转动惯量,采用管单元(ELBOW290和PIPE288)模拟盘管,采用实体单元(SOLID185)模拟冷却剂泵上的其他部件,如泵盖、上法兰、泵体、下法兰、加强环及接管等.整个计算模型共包含19 336个单元,46 002个节点.冷却剂泵的整体分析模型及泵轴分析模型见图2.

图2 冷却剂泵的整体分析模型及泵轴分析模型

2.3 边界条件

在支撑位置施加固定约束,约束其自由度模拟连接;在承压内表面均布加载内压力;将液体质量均布加载在泵体上.

3 载荷条件

3.1 自重、内压与温度

本研究的重力加速度为9.81 m/s2,设计压力为17.2 MPa,设计温度为343 ℃.

3.2 地震载荷

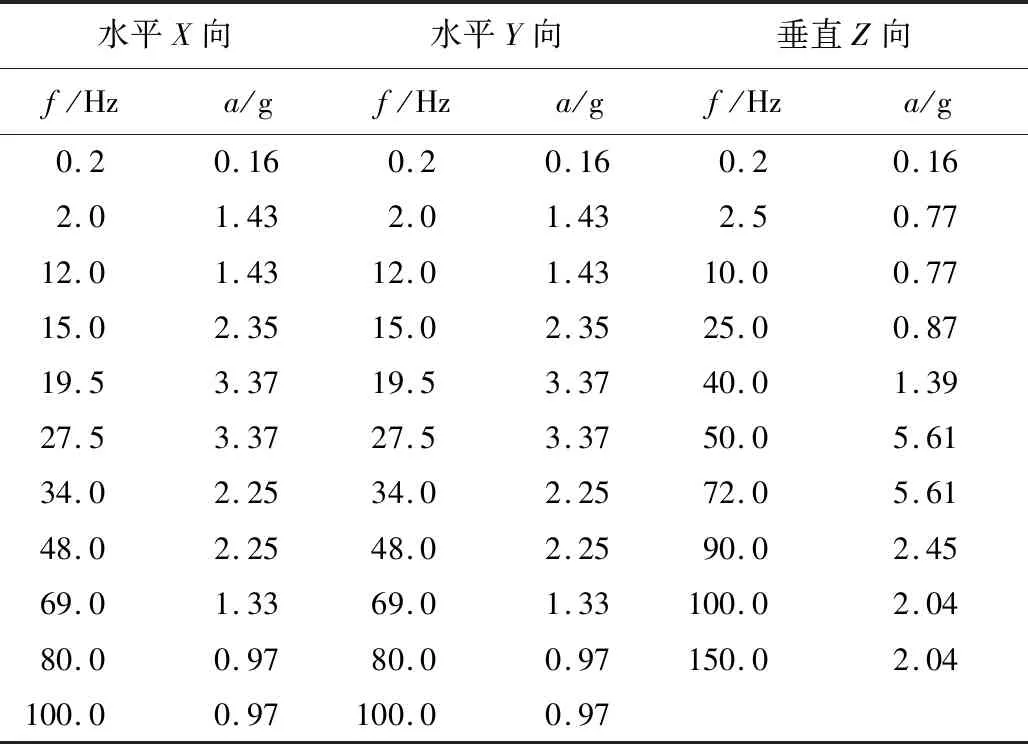

SSE地震响应谱见表2.

表2 SSE地震响应谱

3.3 载荷组合

根据规范要求,结合实际载荷给出冷却剂泵在各种工况下的载荷组合及应力评定准则,见表3[15].

表3 载荷组合及应力评定准则

4 分析结果

4.1 模态分析

采用ANSYS软件对冷却剂泵进行模态分析计算,得到冷却剂泵的基本动力学特性.

4.1.1 整体模态分析

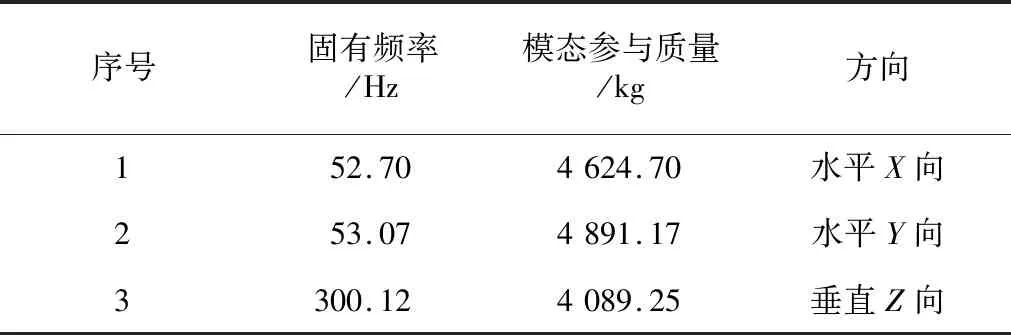

冷却剂泵整体结构在X、Y、Z3个正交方向参与质量最大的固有频率见表4,3个正交方向的模态振型见图3~图5.

表4 冷却剂泵的固有频率

图3 水平X向一阶振型

图4 水平Y向一阶振型

图5 垂直Z向一阶振型

由表4可知,冷却剂泵整体结构的基频沿水平方向,表明结构在地震作用下的位移响应以水平方向为主.

4.1.2 泵轴模态分析

采用ANSYS软件计算得到泵轴一阶弯曲频率为78.42 Hz,一阶扭转频率为223.07 Hz.泵轴的模态振型见图6与图7.

图6 泵轴一阶弯曲振型

图7 泵轴一阶扭转振型图

保证泵轴可运行性的准则之一是泵轴的固有频率与激励的频率分隔开.泵轴的额定转速为3 000 r/min=50 r/s,即泵轴的额定转动频率为50 Hz.

kc=fc/f0=78.42/50=1.59>1.25

kr=fr/f0=223.07/50=4.46>1.10

因此,泵轴的设计满足要求.

4.2 抗震分析

采用ANSYS软件对各种工况下的冷却剂泵做了抗震分析[8],并按照Ⅰ级设备评价准则进行评价.D级工况的结果能包络其他工况,因此本研究仅对D级工况的评定结果进行说明.

4.2.1 冷却剂泵静止部件应力分析

冷却剂泵静止部件的最大应力计算结果及评定见表5,应力分布见图8.

表5 冷却剂泵静止部件最大应力/MPa

图8 静止部件应力分布图

由表5可知,冷却剂泵静止部件的最大薄膜应力及薄膜加弯曲应力都出现在加强环上,值分别为142.7 MPa和221.4 MPa.由图9和表5可知,由于结构不连续及约束作用,冷却剂泵上出现了应力集中现象,但整体的应力水平偏低,各部件的最大应力值均小于材料的应力限值.因此,冷却剂泵静止部件的应力满足规范要求.

4.2.2 泵轴应力分析

泵轴的应力分布见图9.

图9 泵轴应力分布图

由图9可知,泵轴上的应力最大值出现在轴承位置,值为48.0 MPa.

泵轴上的最大扭矩为,

泵轴最薄弱处有效直径为45mm,在额定电压和频率下,最大扭矩应为额定扭矩的1.8倍.泵轴的最大剪应力值为,

W=πd3/16=1.788×10-5m3

保守计算,将泵轴在转矩作用下的最大剪应力值与地震载荷作用下的最大应力值直接进行叠加,得到组合后的最大应力值为,

该值小于泵轴材料应力限值396 MPa.因此,泵轴的应力满足规范要求.

4.2.3 冷却剂泵变形

冷却剂泵静止部件及泵轴的位移分布图见图10与图11.

图10 冷却剂泵静止部件位移分布图

图11 泵轴位移分布图

由图10~图11可知,冷却剂泵结构刚性大,各部件绝对位移较小.冷却剂泵静止部件的最大位移出现在泵盖位置,值为8.15×10-4mm,泵轴的最大位移出现在泵轴下端位置,值为2.411×10-3mm.冷却剂泵静止部件与泵轴的相对变形不超过3.226×10-3mm,远小于气隙值的10%,即2.3×10-1mm.冷却剂泵在运行过程中,静止部件和泵轴不会发生碰撞和摩擦,因此冷却剂泵的变形满足规范要求.

4.2.4 承压螺栓应力分析

冷却剂泵上承压螺栓的最大应力计算结果及评定见表6.

表6 承压螺栓最大应力/MPa

由表6可知,承压螺栓的最大应力值均小于材料的应力限值.因此,承压螺栓的应力满足规范要求.

5 结 论

本文针对某新型在研的核电厂用冷却剂泵,建立了有限元分析模型,求解了其固有频率及振型,进行了抗震性能计算分析,并按照《RCC-M压水堆核岛机械设备设计和建造规则》对计算结果进行了分析与评定.结果表明,该冷却剂泵的设计满足要求,应力及变形均在允许范围之内.计算结果也为该冷却剂泵的结构改进和优化研究提供了理论指导.