海底油气管道维修夹具设计

2022-07-06张树丽赵兵杰缪灿亮王同宇

张树丽,赵兵杰,缪灿亮,王同宇,李 涛

(1. 中海油安全技术服务有限公司,天津300457;2. 天津理工大学a. 天津市先进机电系统设计与智能控制重点实验室;b. 机电工程国家级实验教学示范中心,天津 300384)

0 引 言

夹具维修技术可应用于水管道、陆地油气管道、海底油气管道和化工厂化工介质管道的维修工作中,主要用来应对管道因局部受到机械破坏而泄漏、腐蚀穿孔泄漏、裂纹泄漏和壁厚变薄等状况。根据工程实际需求情况,夹具可采用焊接方式与维修管道连接在一起,也可采用螺栓紧固方式安装到管道维修部位。夹具维修技术工程应用的总体成本较低,适用范围较广。

近年来,已有很多学者对夹具维修方案进行研究,对机械夹具封堵的原理、特点及封堵施工步骤进行了阐述,对机械夹具维修方案进行了设计,给出了相应的施工程序。此外,曹学文等开展了石墨密封材料海底管道密封夹具密封性能研究,阐明了石墨密封的优点;刘厚法等基于有限元分析方法,利用ABAQUS软件开展了长径比对海底管道压溃影响研究。然而,上述研究并未对海底管道维修夹具设计进行系统分析。对此,本文特聚焦该课题,对海底油气管道维修夹具展开整体结构设计工作。

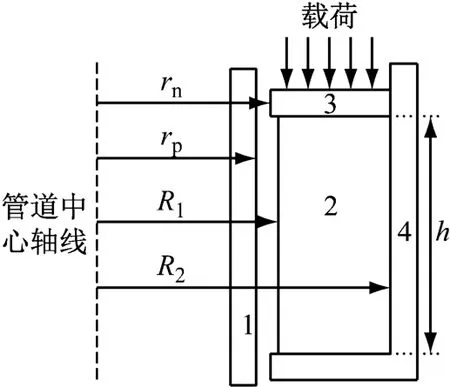

1 夹具方案

根据管道泄漏维修需求设计的海底油气管道维修夹具结构见图1 和图2,其周向密封通过紧固法兰压缩实现。通过使法兰螺栓沿轴向运动,带动紧固法兰沿轴向运动,进而实现对周向密封橡胶材料的压缩。周向密封橡胶材料轴向被压缩变形的结果是橡胶密封材料沿管道径向膨胀,直至其内壁与维修管道外壁接触,形成接触压力,即形成密封压力。随着法兰螺栓预紧力的增大,橡胶密封材料进一步被压缩,橡胶密封材料内圈与维修管道外壁和橡胶密封材料外圈与夹具主体之间的接触压力进一步增大,直至满足管道维修密封压力要求。

图1 海底油气管道维修夹具结构1

图2 海底油气管道维修夹具结构2

海底油气管道维修夹具的轴向密封通过对螺栓施加预紧力拧紧2 个夹具主体实现。通过主螺栓对夹具主体施加预紧力,海底油气管道维修夹具在主螺栓预紧力的作用下对轴向密封的橡胶材料进行压缩,被压缩的橡胶密封材料的上、下2 个表面为起密封作用的2 个主密封面。橡胶密封材料上、下2 个表面分别与管道维修夹具主体的上、下2 个半块接触,形成接触压力,即形成密封压力。随着主螺栓预紧力的增大,橡胶密封材料进一步被压缩,橡胶密封材料的上、下2 个表面与夹具主体的2 个半块之间的接触压力进一步增大,直至满足管道维修密封压力要求。

在现场维修管道时,将海底油气管道维修夹具安装于维修部位,通过法兰螺栓和主螺栓的运动,分别对周向密封和轴向密封施加预紧力,直至满足维修管道的密封要求。此时,维修管道的泄漏部位被密封于管道维修夹具空腔内,进而实现对泄漏管道与外部环境的隔离。在此情况下,管道内的介质不能泄漏到外部环境中,从而实现对泄漏管道的维修。

2 夹具计算

通过对海底油气管道夹具的关键参数进行计算,使其能满足密封及相关强度要求,进而为海底油气管道夹具设备设计提供指导。海底油气管道夹具设计中的关键参数计算包括密封能力计算和夹具主体部分的壁厚及耳板厚度计算。

2.1 密封能力计算

海底油气管道维修夹具采用的密封材料为橡胶材料,可采用二阶Mooney-Rivilin模型对橡胶材料进行建模计算,有

式(1)中:和为材料常数;为应变密度;和分别为第1 应变不变量和第2 应变不变量。

在有限元建模计算中,管道、维修夹具的主体和拧紧法兰材料为钢,材料性质:弹性模量为210 GPa;泊松比为0.3。在模拟计算中,考虑部件之间的接触摩擦因数,钢性材料之间的摩擦因数设为0. 1。密封材料采用丁腈橡胶,硬度为IRHD65,弹性模量=5.52 MPa,泊松比μ =0.499。密封材料与钢性材料之间的接触摩擦因数设为0.4。模型参数取=0.736,=0.184。模拟计算时施加表面压强载荷。在有限元建模计算中,利用有限元软件ABAQUS进行建模和计算。采用4 节点CAX4RH 对橡胶材料进行网格划分,采用CAX4R对钢性材料进行网格划分。

2.1.1 周向密封计算

对于周向密封建模计算,根据密封结构的特点,采用二维轴对称结构进行建模计算,密封结构示意图见图3。海底油气管道维修夹具周向密封结构模拟计算参数见表1。

图3 密封结构示意图

表1 海底油气管道维修夹具周向密封结构模拟计算参数

针对有限元模拟计算开展网格无关性验证工作。在该有限元模拟计算中,划分的单元格采用四面体单元,所有网格都采用尺寸控制方式划分。分别对海底油气管道维修夹具的密封圈、夹具、拧紧法兰和维修管道的单元格进行划分,划分的单元格尺寸见表2。

表2 网格无关性分析结果

采用5 组有限元模拟计算数据验证网格划分对有限元模拟计算结果的影响,模拟计算结果如表2 所示。由表2 可知,网格尺寸对有限元模拟计算结果的影响较小。根据有限元模拟计算网格无关性验证结果,在有限元模拟计算中,橡胶密封圈的网格划分控制尺寸为4 mm,维修管道、拧紧法兰和夹具的网格划分控制尺寸为8 mm。

以海底油气管道维修夹具密封压力为10 MPa为目标,通过海底油气管道维修夹具拧紧法兰对橡胶密封圈施加作用力。在海底油气管道夹具密封能力计算中,只要密封面A和密封面B满足10 MPa的密封能力要求,就能实现密封压力为10 MPa的目标。对密封圈施加的面载荷为14.8 MPa,海底油气管道夹具周向密封结构有限元模拟计算接触压力云图见图4,此时密封面A和密封面B的接触压力曲线见图5。

图4 夹具周向密封结构有限元计算接触压力云图

图5 密封面接触压力曲线

密封面A中接触压力达到12.5 MPa 的长度为25 mm,密封面B 中接触压力达到12.5 MPa 的长度为34 mm,在这种情况下,海底油气管道维修夹具密封能满足12.5 MPa 试验压力要求,故能满足10 MPa 密封能力要求,满足设计目标的要求。

2.1.2 轴向密封计算

对于轴向密封建模计算,根据密封结构的特点,采用二维轴对称结构进行建模计算,夹具轴向密封结构计算模型见图6。夹具主体2 采用完全对称的形式固定,对海底油气管道维修夹具主体1 的水平方向位移进行限制,只允许其产生竖直方向的位移。施加载荷采用表面压强载荷。

图6 夹具轴向密封结构计算模型

以夹具密封压力为10 MPa为目标,通过夹具螺栓对橡胶密封条施加作用力。在夹具密封能力计算中,只要密封面A和密封面B满足10 MPa密封能力的要求,就能实现密封压力为10 MPa的目标。对密封圈施加的面载荷为8 MPa,夹具轴向密封结构有限元模拟计算接触压力云图见图7,此时密封面A和密封面B 的接触压力曲线见图8。

图7 夹具轴向密封结构有限元模拟计算接触压力云图

图8 密封面接触压力

密封面A与密封面B 的接触压力曲线有效部分基本重合。密封面A 和密封面B 中接触压力达到12.5 MPa的长度为32 mm,在这种情况下,夹具密封能满足12.5 MPa试验压力要求,故能满足10 MPa密封能力要求,满足设计目标的要求。

2.2 主体计算

设计依据的标准如下:

1)管道维修夹具材料的许用应力按GB 150—2011(《压力容器》)的相关规定选取;

2)结构设计与计算按GB 150—2011(《压力容器》)和化工行业标准《承压设备带压密封夹具设计规范》、《带压密封技术规范》开展。

设海底油气管道维修夹具壁厚为,其计算公式为

式(2)和式(3)中:为夹具的壁厚,设计时其值大于等于6 mm;为夹具的设计压力,MPa;为维修管道泄漏介质压力,MPa;为夹具腔体内直径,mm;[ ]σ为材料在工作环境温度下的许用应力,MPa;φ为焊接接头系数,当夹具采用焊接方法加工时取φ=0.7,当夹具采用整体锻造加工制作时取φ=1.0。

海底油气管道维修夹具的连接耳板应与夹具主体焊接牢靠。夹具耳板厚度的计算公式为

式(4)中:为夹具耳板的厚度,mm;为夹具密封腔的宽度,mm;为夹具耳板螺孔中心至外壁与耳板连接(焊接)处的距离,mm;为夹具耳板长度,mm。

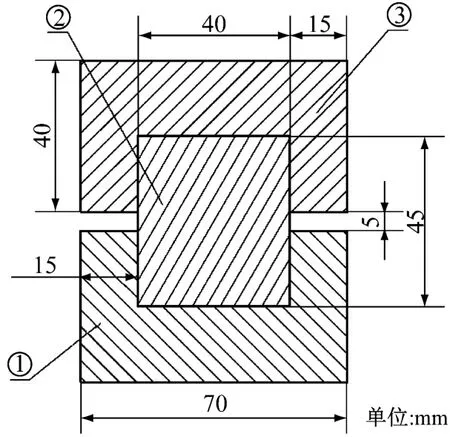

根据管道维修的需求完成海底油气管道维修夹具设计。海底油气管道维修夹具的主体材料选用16 Mn,当铸件厚度小于100 mm,温度小于等于100 ℃时,材料的许用应力[ ]σ=150 MPa。维修管道管径为219 mm,海底油气管道维修夹具内径与管道外径预留间隙为10 mm,此时=239 mm。当维修管道泄漏介质压力=10 MPa,海底油气管道维修夹具采用焊接方法加工时,取φ=0.7。由式(2)和式(3)计算得到海底油气管道维修夹具壁厚=18.39 mm,在实际设计中,海底油气管道维修夹具壁厚取整为20 mm,夹具壳体和耳板厚度见图9。

图9 夹具壳体和耳板厚度

海底油气管道维修夹具密封腔宽度=150 mm,海底油气管道维修夹具连接耳板螺孔中心至夹具外壁与耳板连接处的距离=40 mm,耳板长度=800 mm,由式(3)和式(4)可计算得到耳板的连接厚度至少为23.2 mm,在实际设计中,海底油气管道维修夹具耳板的连接厚度取值为45 mm。

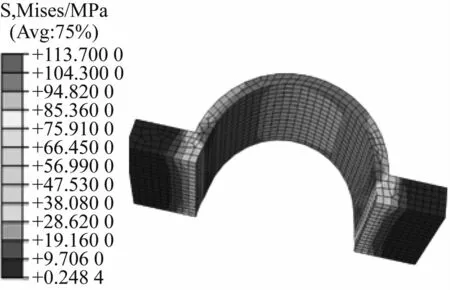

采用有限元方法对夹具强度进行建模和计算。海底油气管道维修夹具采用16Mn 材料,其密度为7 850 kg·m,材料的弹性模量为210 GPa,泊松比为0.3。模拟计算施加载荷采用表面压强载荷,以15 MPa内部液体压力为例进行模拟计算,在海底油气管道维修夹具壳体内部加载15 MPa 的压强载荷,海底油气管道维修夹具耳板约束采用全约束。模拟计算中采用三维实体单元C3D8R网格划分单元格,单元格亦采用尺寸控制方式划分。有限元模拟计算网格无关性验证方法与周向密封模拟计算中采用的方法相同,最终模拟计算中单元格控制尺寸取14 mm。

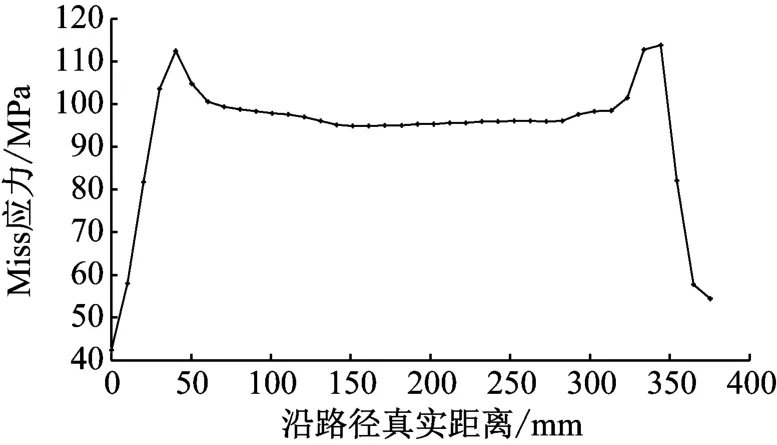

模拟计算的Mises应力云图见图10。壳体周向的Mises应力分布曲线见图11。有限元分析结果表明,壳体材料所受最大极限应力为113.7 MPa,小于材料许用应力150 MPa,壳体整体强度满足内压15 MPa 的要求。

图10 模拟计算的Mises应力云图

图11 壳体周向的Mises应力分布曲线

3 结 语

本文针对海底油气管道开展了管道维修夹具设计工作,完成了海底油气管道维修夹具整体结构设计。根据管道10 MPa运行压力的介质维修需求,对于10 MPa密封能力,利用有限元软件ABAQUS建立了有限元模型,并开展了模拟计算。同时,对关键部件主体部分的壁厚和耳板厚度进行了计算。通过上述计算,验证了设计的海底油气管道维修夹具能满足运行压力为10 MPa 的泄漏管道的维修需求。该设计工作可供后续的海底油气管道维修夹具设计和应用参考。